基于STC15微控制器的智能激光雕刻机设计

戴亚洲,王栋

(苏州工业职业技术学院,江苏苏州,215104)

0 引言

本课题设计一款基于STC15微控制器的智能激光雕刻机。系统由单片机控制系统和为智能激光雕刻机量身定制的Android应用软件两部分组成。Android手机端软件绘制的图形,进行图形数字化处理后,通过Wi—Fi把数据传给单片机,由其得到图形和电机位移之间的算法关系,驱动X—Y两路步进电机,同时控制激光发生器开关状态和输出功率大小,从而实现木板、亚克力等材料的激光雕刻。

本设计采用嵌入式系统,成本底、稳定性好、体积小、灵活性好等具有很高的实用价值。

1 控制系统框图设计

如图1所示,激光雕刻机控制系统以STC15为核心控制器,通过Wi—Fi模块接收到上位机的发送的数据,经过对接受信息的处理得到对XY轴步进电机和激光头的控制指令。其中由单片机对激光雕刻机的工作状态进行实时的监控。

图1 激光雕刻机结构框图

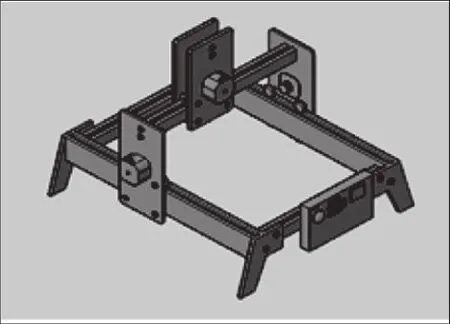

2 机械结构设计

图2 西南等轴视图

图3 东南等轴视图

如图2,图3所示是激光雕刻机三维模型,从两个实体模型图中我们可以清晰地看到激光雕刻机的构造,有激光器、步进电机、固定板、底座、导轨、滚动滑轮、齿轮、螺丝、还有控制盒等。这些部件便组成了激光雕刻机硬件结构。再通过控制系统,和硬件电路便可以构成一个整体。

3 硬件电路设计

硬件电路设计主要包括STC15最小系统、USB在线烧录模块、摇杆控制模块、WIFI通信模块、激光发射模块、OLED显示屏、激光温度检测模块、按键指示和报警模块,USB在线烧录模块、XY轴电机驱动电路、激光发射模块、OLED显示屏、激光温度检测模块、按键指示和报警模块等。我们选取电机驱动电路和Wi—Fi通信电路进行说明。

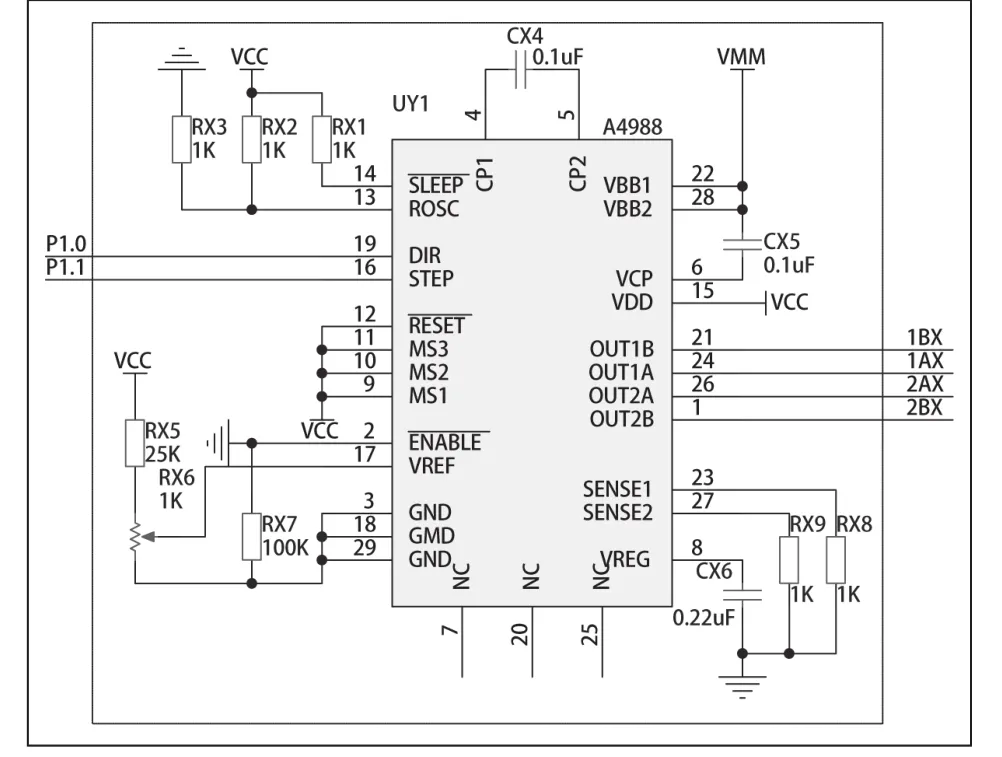

3.1 电机驱动电路设计

下面是A4988的外围电路。X轴电机驱动电路中DIR端接MCU的P1.0可以控制电机的正反转。STEP接MCU的P1.1,由微控制器中定时器产生脉冲信号来驱动电机转动。如图4所示。

同理Y轴电机驱动电路中DIR 端接MCU的P1.2可以控制电机的正反转。STEP接MCU的P1.3,由MCU产生脉冲信号驱动电机转动。OUT1B,OUT1A,OUT2A,PUT2B分别对应接步进电机接线座。

图4 X轴电机驱动模块图

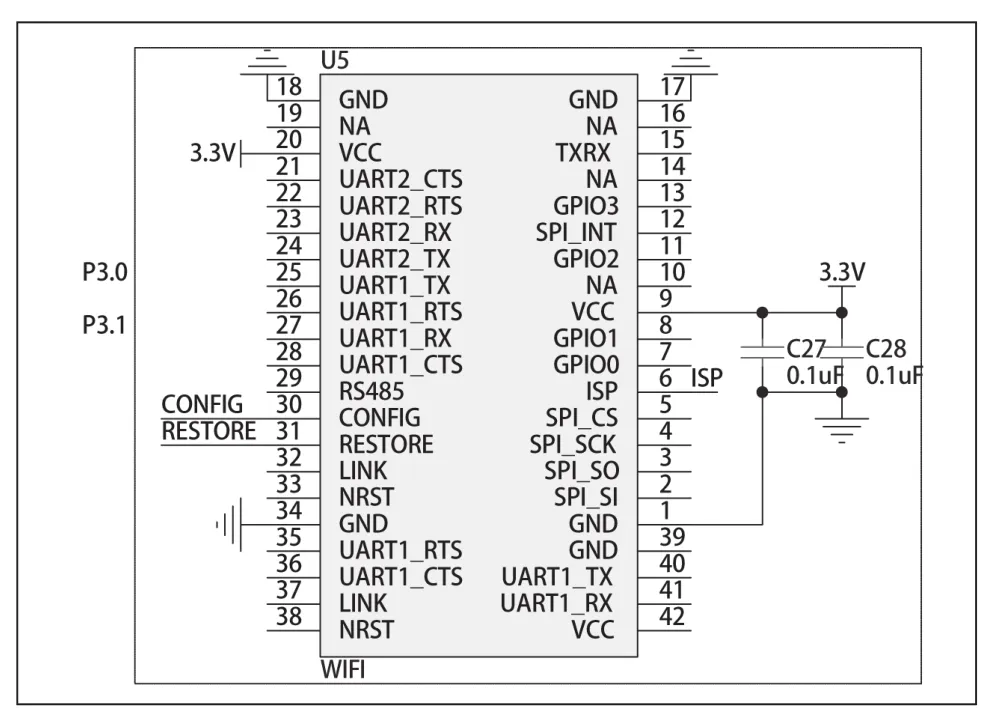

图5 Wi—Fi通信模块

3.2 Wi-Fi通信电路设计

Wi—Fi串口通信模块主要由一块工业级嵌入式HX—M02型 Wi—Fi模块芯片组成。其工作电压为3.3V,自带电源指示灯,当建立连接有数据收发时,指示灯会闪烁。如图5所示。

4 嵌入式底层驱动设计

激光雕刻机的底层控制程序是在Keil环境下有C语言编写的,程序实现了与上位机通信、电机控制、信息显示和数据采集等功能。我们选取电机驱动程序和Wi—Fi通信程序进行详细的说明。

4.1 电机驱动程序设计

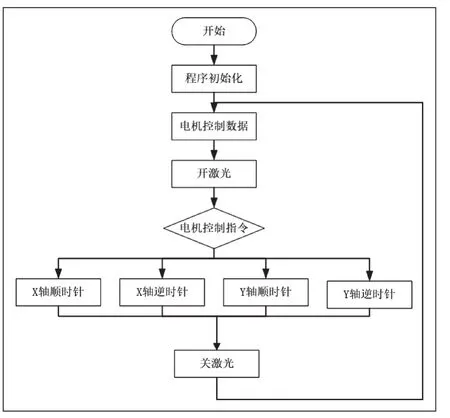

图6 底层驱动设计流程图

如图6是激光雕刻机的底层驱动流程图。激光雕刻机上电以后,进行程序、硬件的初始化。底层程序在接收到Android端的控制指令时,首先接收电机的控制数据,控制数据包含着电机的运动距离信息。接着打开激光发射器。然后是接收电机的控制指令,其中控制指令包含着需要做运动的电机对象和运动的方向信息。一次交互完成后,雕刻机会暂时关闭激光,等待着下一次控制指令。周而复始,直到完成雕刻工作。

4.2 Wi-Fi通信程序设计

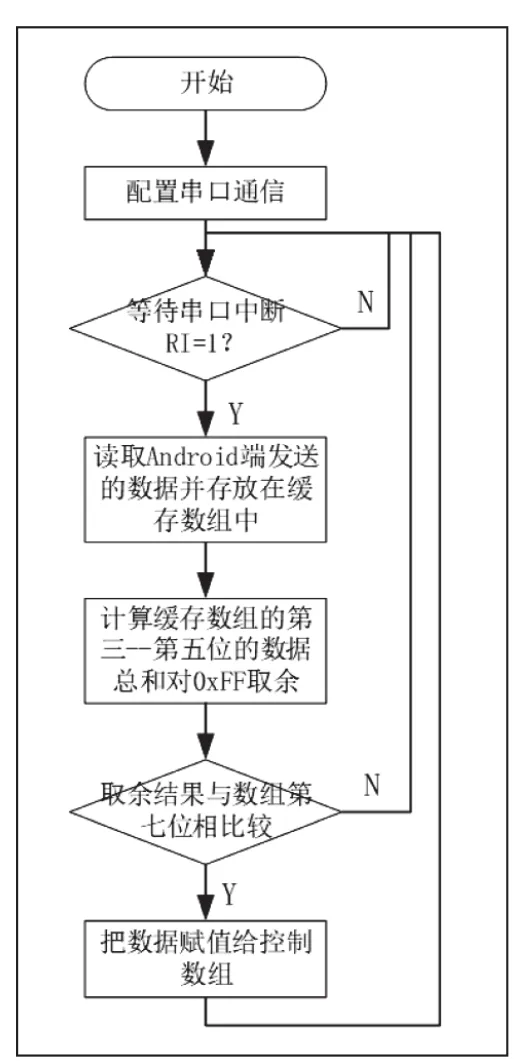

设备上电以后,程序会完成对串口中断的配置和硬件对 Wi—Fi模块的初始化工作。当Android有数据通信时,嵌入式底层的RI变量将会置“1”,产生串口中断,此时底层驱动只接收八个字节的传输数据。并把传输数据保存在缓存数组中。通过对数据的解压、校验,判断数据的正确性。如果数据正确,单片机会把数组中的缓存数据保存在控制数组中,方便其他部分的处理。否则,将接收Android端的下一次发送的数据。如图7所示是Wi—Fi通信程序流程图。

图7 Wi—Fi通信程序流程图

5 系统实现

5.1 智能激光雕刻机实物图

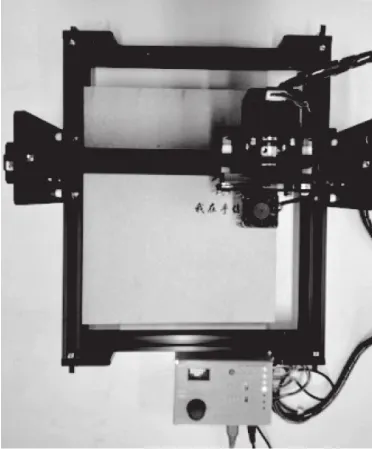

如图8为激光雕刻机的实物图雕刻机的机身由金属构成,保证了雕刻机在运作中的稳定性。Y轴上采用的两个步进电机提供动力,缓解了整个雕刻机机身对单个Y轴电机的压力,保证了雕刻机的雕刻精度。

5.2 雕刻作品展示

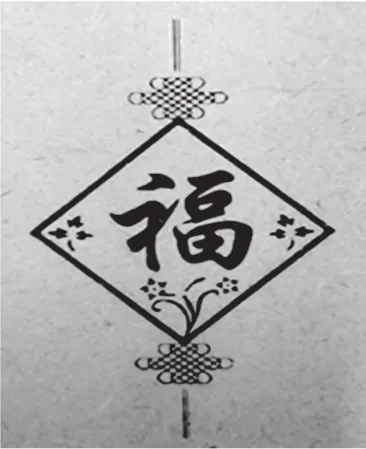

如图9所示,是由智能激光雕刻机在傲松板上雕刻的实际效果图。图片左侧为准备雕刻的图案样式,右侧为图片的雕刻效果,雕刻图案呈现效果清晰,边角分明,完美达到了制作激光雕刻机的预期效果。

图8 激光雕刻机的实物图

图9 雕刻效果图

6 结语

本设计是做一个基于STC15微控器的智能激光雕刻机,控制软件是用Java语言编写的安卓软件,在现在安卓手机占据手机行业大半的市场环境下,就有良好的学习和传播性;同时,设计小巧、轻便,具有很高的便捷性。