槽体几何形状对大型搅拌槽内部流场影响的研究*

□ 田国富 □ 温 超 □ 孙书会 □ 王 涛 □ 李晓婷

1.沈阳工业大学机械工程学院 沈阳 110870

2.沈阳工业大学软件学院 沈阳 110870

1 研究背景

搅拌槽是由槽壁、内构件、桨叶、搅拌轴、支承组件及驱动组件等组成的旋转机械设备,被广泛应用于食品、化工、冶金、造纸、石油和水处理等行业[1-3]。搅拌槽的功能是通过动力装置驱动叶轮旋转,使不同相的溶液或颗粒进行混合,进而达到均匀的状态。大型搅拌槽在浮选工艺中,通过调节矿浆与药剂快速、均匀混合,为浮选创造良好的条件,是浮选工艺必要的调浆搅拌设备。近几年,大型浮选机的成功研制及应用,也推进了调浆搅拌槽的大型化[4]。大型搅拌槽的尺寸和结构对搅拌有很大影响,随着槽体形状参数的改变,会产生不同的搅拌效果。

2 数学建模

2.1 多相流模型

多相流模型有三种,分别为VOF(Volume of fluid)模型、混合物模型、欧拉模型。笔者采用欧拉模型,欧拉模型将颗粒当作流体处理。每种流体都有不同的速度、温度和密度,存在于同一空间相互渗透,并且由于不同的体积分数,相互间存在滑移[5]。

2.2 湍流模型

采用标准k-ε湍流模型对搅拌槽的流场进行研究。这种湍流模型具有较高的计算精度,计算时更加稳定。标准k-ε湍流模型是从试验中总结得出的半经验公式,主要基于湍动能k和紊动能耗散率ε,并且这种湍流模型在工程流场计算中使用十分广泛[6-7]。

流体连续方程为:

式中:ρ为流体密度;t为时间;ui为沿笛卡尔坐标i轴方向的速度分量;xi为沿笛卡尔坐标i轴方向的空间坐标分量。

雷诺时均方程为:

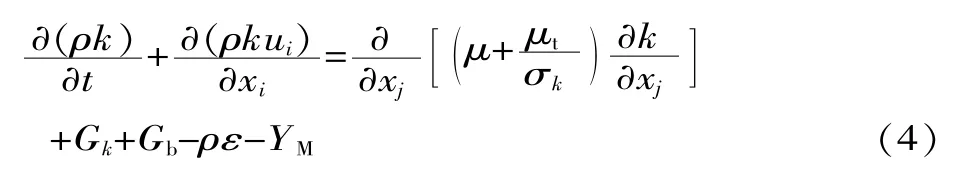

湍动能k和紊动能耗散率ε是两个基本未知量,其方程分别为:

式中:uj为沿j轴方向的速度分量;xj为沿 j轴方向的坐标分量;p 为压强; μ 为分子黏性因数; ui′、uj′分别为i轴、j轴方向的脉动速度;gi为i轴方向的重力加速度;μt为湍动黏度,μt=ρCμk2/ε,Cμ为经验常数,Cμ=0.09;δij为克罗内克函数,i=j时,δij=1,i≠j时,δij=0;Gk为平均梯度影响湍动能k的产生项;Gb为由浮力作用引起的紊动能产生项;YM为可压缩的湍流脉动因膨胀而产生的对总耗散率的影响;C1ε、C2ε、C3ε为经验常数 ,C1ε=1.14,C2ε=1.92,C3ε=0.09;σk、σε分别为与湍动能和紊动能耗散率对应的普朗特数,σk=1.0,σε=1.3。

2.3 模拟方法

采用多重参考系(MRF)法模拟计算,该方法是由Issa[8]提出的一种稳态流动场计算方法。MRF模型用于定常流计算,对流场控制方程在每个子域内进行求解,在子域的交界面上通过将速度换算为绝对速度的形式进行流场信息交换。MRF模型是简单和经济的模型,对于计算量大的场合更具有优势。

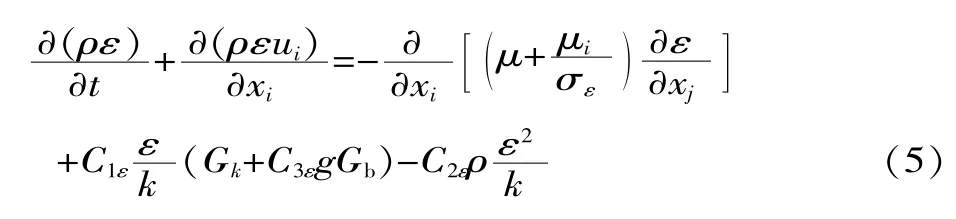

3 搅拌槽尺寸

大型搅拌槽原尺寸如图1所示,槽体为圆柱形,直径T=9 000 mm,高H=9 500 mm。挡料板共四块,均布在槽壁,宽度B=750 mm,长度L=8 500 mm,厚度为10 mm,距离槽底的安装距离E=500 mm,距离槽壁的安装距离为250 mm。搅拌轴的直径为320 mm,选取的桨叶类型为45°斜叶浆,桨叶的展开直径D=3 300 mm,距离槽底的安装距离C=1 830 mm。

前期模拟结论为圆筒、平底式结构的大型搅拌槽中心垂直区域矿浆的体积分数较低,大约为27%。经过对模拟数据分析,矿浆体积分数过低的原因是这一区域的矿浆流速较低,针对这一情况对槽体形状进行改进。

▲图1 原搅拌槽尺寸

大型搅拌槽改进后尺寸如图2所示,椭圆槽底的长半轴长度T/2=4 500 mm,短半轴长度为2 000 mm,槽壁上端更改为圆弧过渡,挡料板下端到槽底的距离为1 000 mm。

▲图2 改进后搅拌槽尺寸

4 矿浆参数

大型搅拌槽的工作介质为铁矿矿浆,矿浆体积分数为 30%,密度为 1 800 kg/m3,黏度为 0.003 01 Pa·s,平均颗粒直径为0.083 mm。

5 网格划分

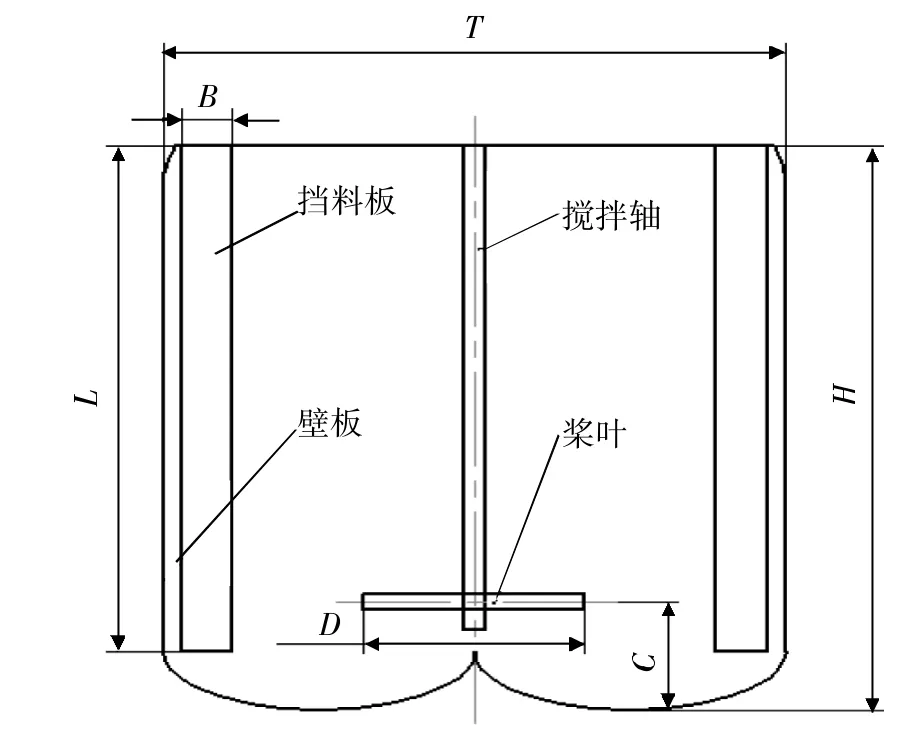

使用ICEM软件对三维流体模型进行网格划分,生成多重拓扑块的结构和非结构化网格,网格质量较高。采用MRF法模拟桨叶与挡板间的相对运动,整个求解域分为两部分,包含桨叶的动区域和槽内其它静止的静区域[9]。动区域中含有桨叶,使动区域比较复杂,因此采用非结构化网格。静区域相对简单,则采用结构化网格,整体为复合网格。原搅拌槽网格划分及改进后搅拌槽网格划分分别如图3、图4所示。

6 边界条件

边界条件设置如下。

(1)搅拌槽内壁面、挡料板外壁面定义为wall和stationary。

(2)桨叶外壁面、搅拌轴外壁面定义为wall和moving,桨叶与动区域一同旋转。

(3)搅拌槽顶部液面定义为symmetry。

(4)动区域和静区域的交界面定义为interface。

(5)动区域定义为流体区域、运动状态,搅拌速度与搅拌轴速度相同。

▲图3 原搅拌槽网格划分

▲图4 改进后搅拌槽网格划分

(6)静区域定义为流体区域、静止状态。

7 数值模拟分析

7.1 内流场

在搅拌速度为60 r/min、矿浆体积分数为30%的条件下进行矿浆溶液搅拌,分析大型搅拌槽轴向流场和径向流场的分布情况。由于桨叶的形状和安装位置不同,搅拌时会使矿浆溶液产生轴向和径向流动[10]。根据模拟结果可以得出结论:①在轴向截面上,桨叶的转动带动矿浆溶液上扬,再分别向槽壁两侧流动;由于槽壁和挡料板的作用,矿浆溶液撞击槽壁,分别产生上下两种流动;向上流动的矿浆溶液经过上液面流回桨叶的上端,完成一个循环;向下流动的矿浆溶液经过槽底流向桨叶的下端,完成一个循环;②径向截面上,矿浆溶液分别向四周流动,撞击挡料板后产生涡流;桨叶上下两侧的矿浆溶液向桨叶的中心流动,进行补充;③在桨叶的端面处,矿浆的流动速度达到最大。

7.2 竖直截面流场

在相同的搅拌条件下,改变原搅拌槽的槽体形状,分析原搅拌槽和改进后搅拌槽在竖直截面上的流场,分别如图5、图6所示。分别比较原搅拌槽和改进后搅拌槽在YZ截面的速度流线图,改进后的搅拌槽相比原搅拌槽产生的涡流位置向下偏移,涡流强度减小,涡流的数量有所增加。原搅拌槽矿浆流速大的地方都集中在桨叶周围,其它地方矿浆的流速比较小,产生的速度差比较大,而改进后搅拌槽桨叶的矿浆流速有所减小,其它地方的矿浆流速有所增大,产生的速度差比较小,尤其在桨叶的垂直区域,矿浆的流速明显增大,进一步改善了搅拌槽上半部分矿浆的混合状态。

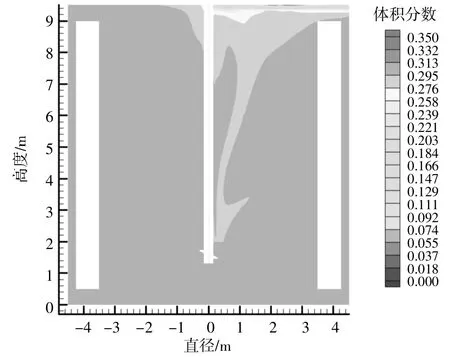

7.3 矿浆体积分数

▲图5 原搅拌槽速度流线图

▲图6 改进后搅拌槽速度流线图

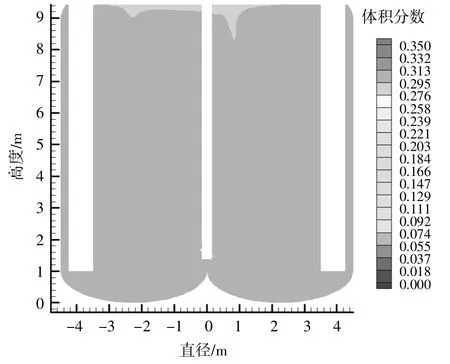

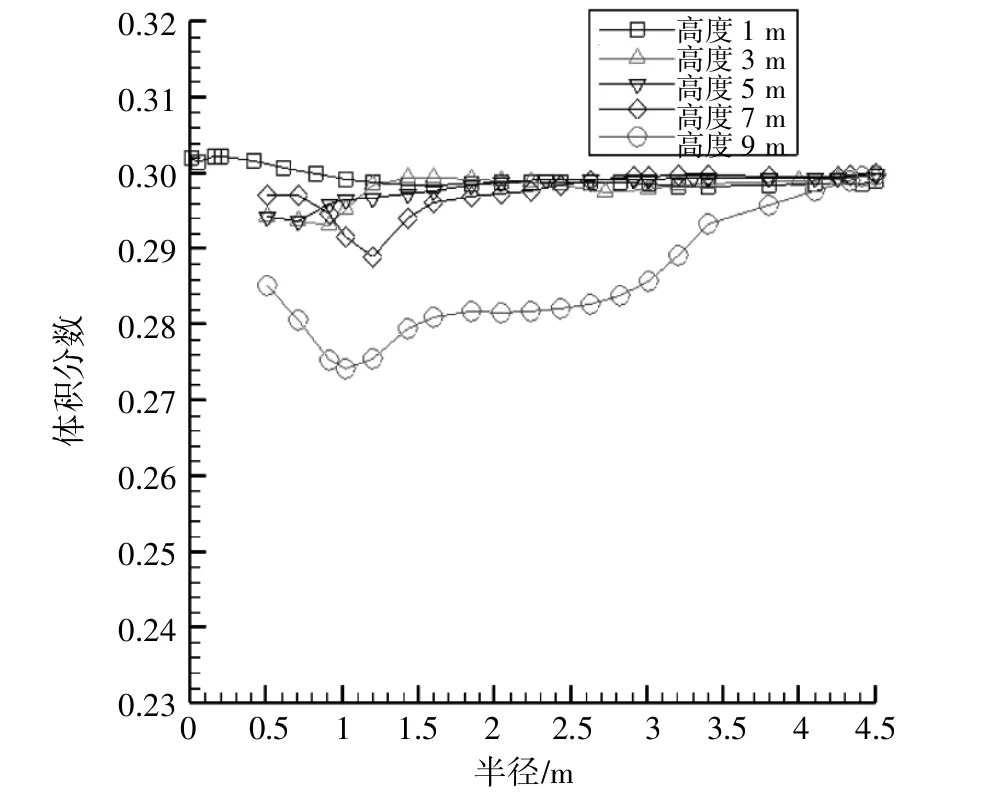

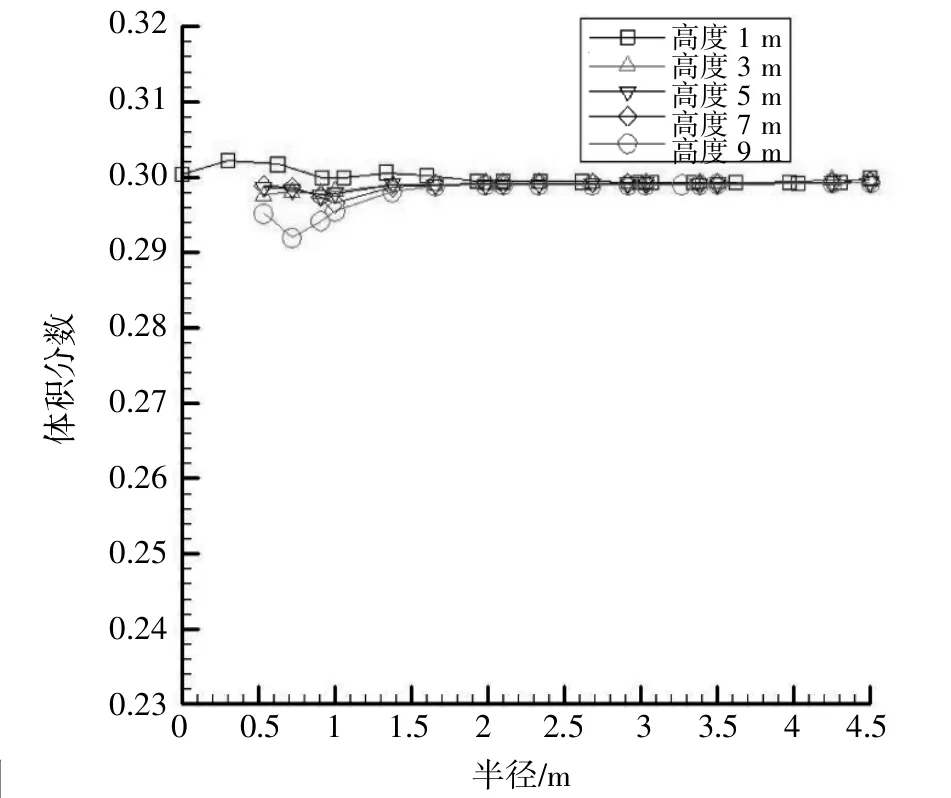

在搅拌速度为60 r/min、矿浆体积分数为30%的条件下进行矿浆溶液的搅拌,分析原搅拌槽和改进后搅拌槽矿浆体积分数的分布情况。为更好地观测搅拌槽水平方向的矿浆体积分数,分别取水平截面高度为1 m、3 m、5 m、7 m、9 m 进行分析,如图 7~图 10所示。从矿浆总体混合情况来看,原搅拌槽矿浆的体积分数在液面处很低,改进后的搅拌槽有效提高了矿浆的体积分数,使矿浆在液面处混合效果显著提高。在XZ截面上,改进后的搅拌槽使桨叶垂直中心区域的矿浆体积分数得到提高。在搅拌槽桨叶上方区域,同一水平截面下搅拌槽四周处的矿浆体积分数要高于中心区域处的矿浆体积分数。在搅拌槽桨叶下方区域,同一水平截面下搅拌槽四周处的矿浆体积分数要低于中心区域处的矿浆体积分数。改进后的搅拌槽增大了矿浆竖直方向的导流作用,提高了矿浆的流动速度,使混合效果得到明显改善。

8 结论

通过对改进后搅拌槽内部矿浆的流场进行数值模拟,并与原搅拌槽进行对比分析,得出以下结论。

(1)改进后搅拌槽与原搅拌槽相比,矿浆流速分布更加均匀,整体增强了矿浆的搅拌效果。

(2)改进后搅拌槽的槽壁形状对轴向流动的矿浆起到了导流作用,明显提高了矿浆的流动速度,使垂直中心区域的矿浆体积分数有所提高。

▲图7 原搅拌槽矿浆体积分数分布

▲图8 改进后搅拌槽矿浆体积分数分布

▲图9 原搅拌槽不同半径下矿浆体积分数分布

▲图10 改进后搅拌槽不同半径下矿浆体积分数分布

(3)在大型搅拌槽桨叶上方的区域,同一水平截面下搅拌槽四周处的矿浆体积分数要高于中心区域处的矿浆体积分数。在大型搅拌槽桨叶下方的区域,同一水平截面下搅拌槽四周处的矿浆体积分数要低于中心区域处的矿浆体积分数。