电解抛光在铝导线熔痕金相试样制备中的应用

黄朝训,杨守生

(武警学院 a.研究生队; b.消防工程系,河北 廊坊 065000)

电解抛光是较为常用的金相制样技术,工艺成熟,效果较好,特别适用于硬度低,机械抛光难以消除划痕的金属材料[1]。工业上采用该方法进行金属的表面抛光、金相组织观察和缺陷检测等[2],但该技术在电气火灾物证鉴定领域鲜有应用。传统的铝导线熔痕金相试样通常采用机械研磨抛光,使用氢氟酸试剂侵蚀的方法获得[3]。金属铝质软,机械抛光易留下划痕,侵蚀难度较大,给金相组织的观察与分析带来困难。目前对高纯铝、铝合金等含铝材料电解抛光工艺、抛光机理和影响因素方面进行了研究[4-6],但电解抛光应用于铝导线熔痕金相试样的制备,及其工艺参数的优化研究和抛光效果的综合评价未见文献报道。本文利用正交试验对电解抛光的重要工艺参数进行优化,对显示的熔痕金相图谱进行综合评分,确定铝导线熔痕金相试样电解抛光的最佳工艺参数,为铝导线熔痕金相分析提供参考。

1 材料与方法

1.1 仪器与材料

仪器:ZX7-400B逆变焊机,广州安吉森焊接设备有限公司;EP-06型电解抛光腐蚀仪,上海万衡精密仪器有限公司;Zeiss Axio Observer A1倒置型金相显微镜,德国蔡司公司。

材料:高氯酸(70.0%),天津鑫源化工有限公司;乙醇(99.7%),天津福晨化学试剂厂;自凝牙托粉,上海新世纪齿科材料有限公司;自凝牙托水,昆山市大进齿科材料有限公司;120#、800#、3000#金相砂纸,上海耐博检测技术有限公司。

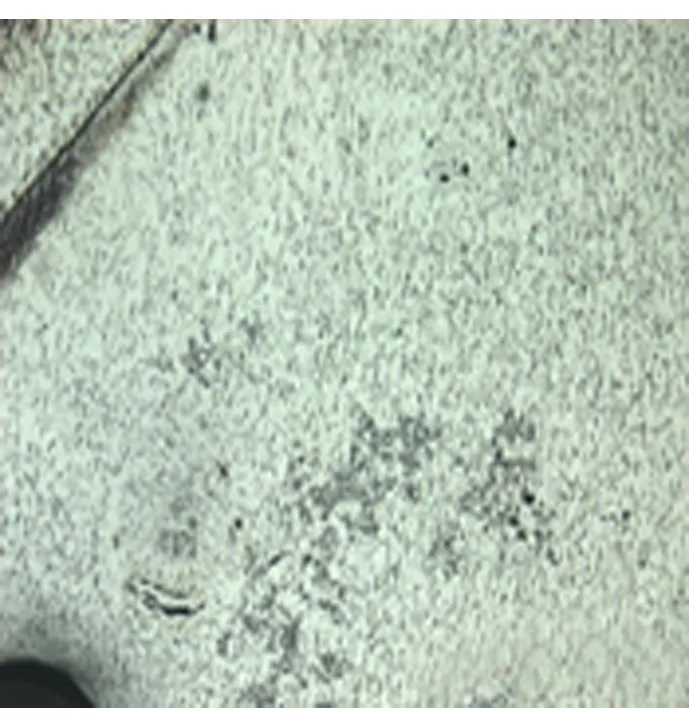

1.2 试验设计

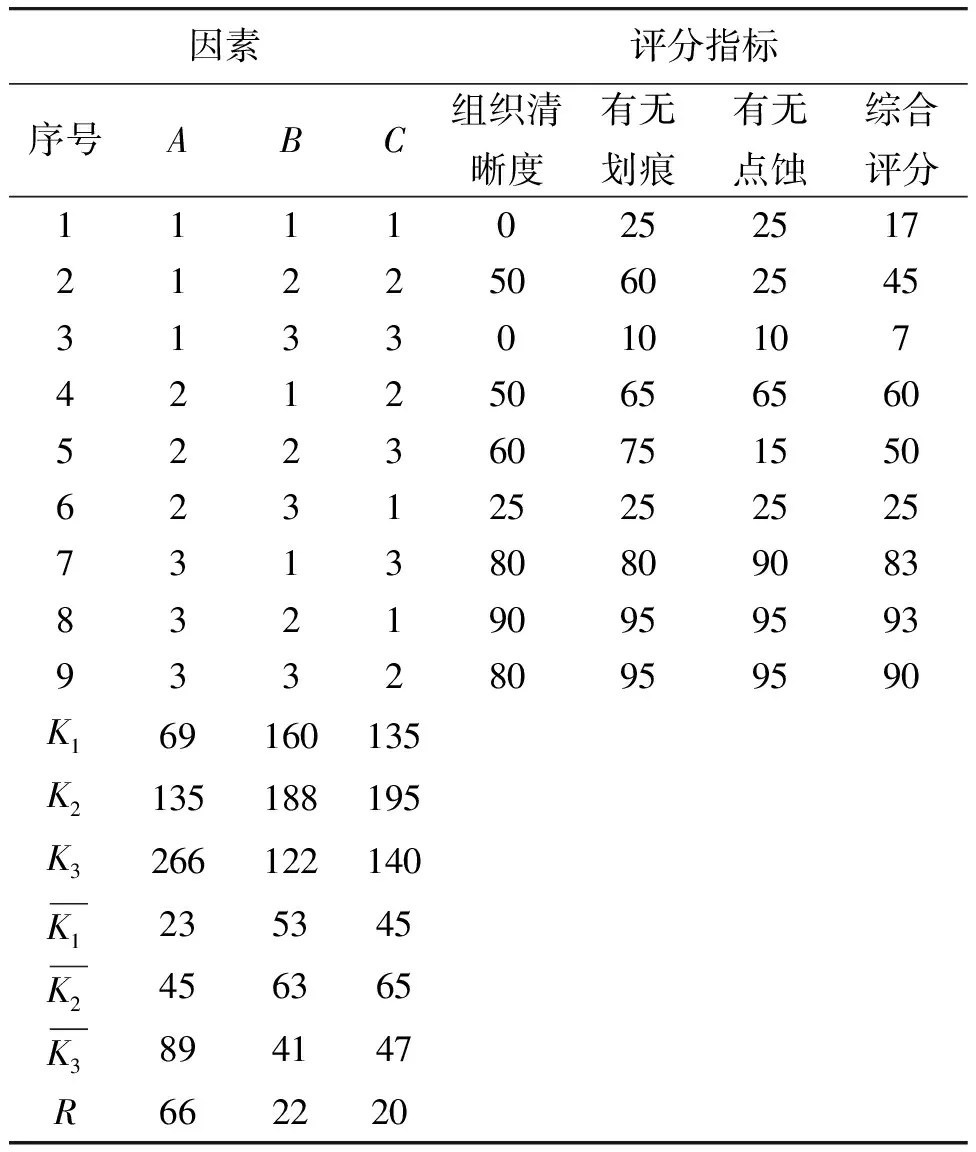

采用正交试验法对铝导线熔痕电解抛光工艺参数进行优选。以电解液浓度(A)、输出电压(B)、抛光时间(C)为考察因素,分别选取各因素适当水平,设计L9(33)三因素三水平正交试验,试验安排如表1所示。采用目测法评定抛光质量,以试样显微组织清晰度、有无划痕、有无点蚀现象等为考察指标,优化电解抛光条件,找到铝导线熔痕电解抛光的最佳处理方案。

1.3 铝导线熔痕制备

将4 mm2单芯聚氯乙烯铝导线剪成10 cm长,去掉两端绝缘皮,利用焊机模拟一次短路的形成条件,制备铝导线一次短路熔痕。对熔痕进行取样,经镶嵌、120#砂纸研磨、800#砂纸研磨、3000#砂纸研磨,得到电解抛光的试样。

表1 正交试验设计方案

1.4 电解抛光技术

由电解抛光的薄膜理论可知,随着电解液的搅拌,由于金属试样表面凹凸不平,靠近表面凸起部分的扩散流动快,形成较薄的膜,靠近表面凹陷部分的扩散流动慢,形成较厚的膜,从而在金属表面形成厚度不均的黏性薄膜。厚度不一的薄膜造成了表面的电阻差,使金属表面的电流密度产生差异,凸起部分电流密度大,溶解较快,凹陷部分电流密度小,溶解较慢,一段时间后便形成平整光亮的抛光面。根据薄膜理论,电解抛光采用的电解液必须具备将金属溶解并在其表面形成薄膜的能力。

2 结果与讨论

2.1 试样抛光后的金相图谱

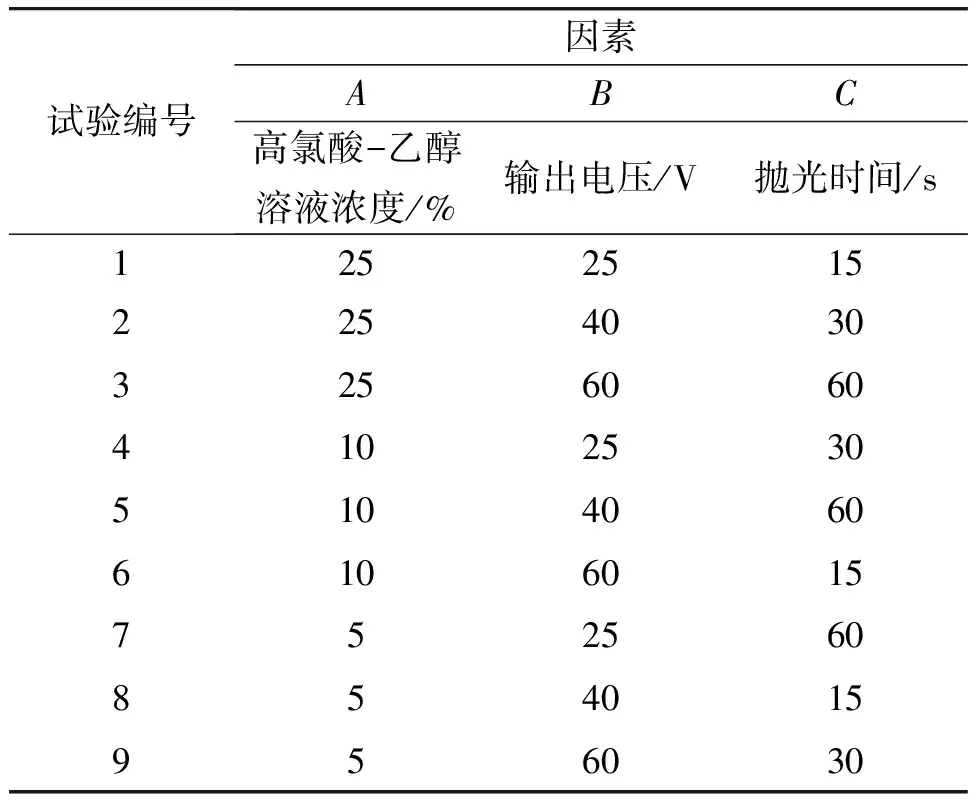

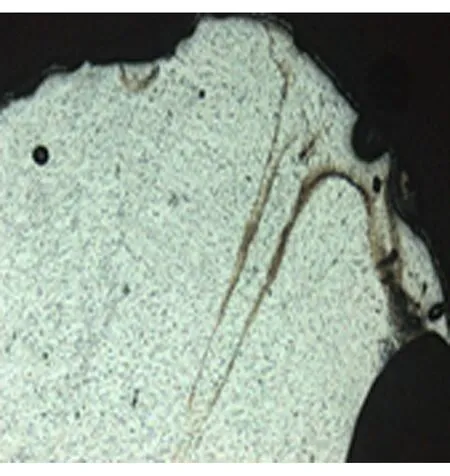

图1 1号样品机械抛光(200×)

图2 5号样品机械抛光(200×)

图3 7号样品机械抛光(50×)

图4 1号样品电解抛光(100×)

图5 2号样品电解抛光(200×)

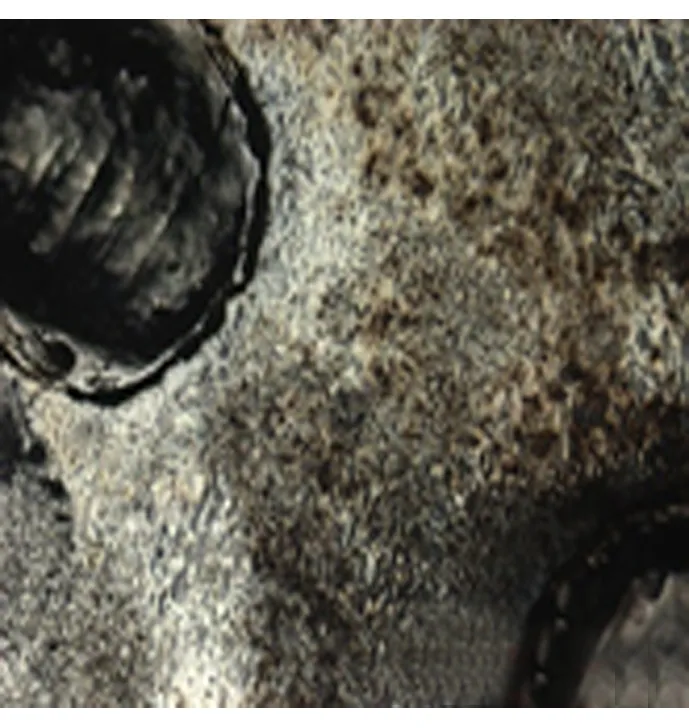

图6 3号样品电解抛光(100×)

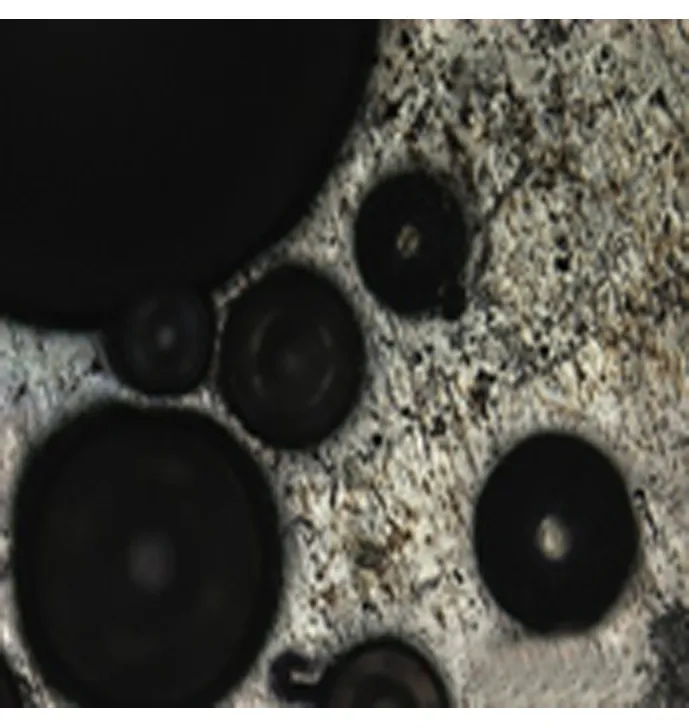

图1~3是试样经机械抛光至目视光亮后的金相显微图谱。视野范围内,可见大量细小划痕。图4~12为试样经电解抛光后的金相图谱。图4~6表现出不同程度的电解过度现象,显微组织电化学腐蚀过度,晶粒和晶界不明显,有较深的划痕,点蚀现象严重,试样表面的孔洞被腐蚀放大。图7表现出电解不足的现象,显微组织呈现不清晰,晶界浅,存在较多的划痕。图8、9呈现出部分较为清晰的晶界和晶粒,但划痕较为明显,部分晶粒被腐蚀变黑,抛光效果差。图10~12显微组织较清晰,视场明亮,无明显划痕,无点蚀现象,电解抛光效果较好。

图7 4号样品电解抛光(50×)

图8 5号样品电解抛光(200×)

图9 6号样品电解抛光(200×)

图10 7号样品电解抛光(200×)

图11 8号样品电解抛光(200×)

图12 9号样品电解抛光(100×)

2.2 正交试验结果与分析

根据表2中A,B,C这3个因素对应的R值大小,可以判断这3个因素对电解抛光效果的影响强弱。RA>RB>RC,因素A对抛光效果的影响最大,因素B次之,因素C的影响最小。

表2 正交试验结果分析表

利用IBM SPSS Statistics 21统计软件对试验结果进行方差分析,用一般线性模型单变量方法,选择综合评分为因变量,各因素为固定因子,模型选择主效应类型进行分析,结果如表3。F值为方差分析统计量,用于判断因素的影响效果。Sig值用于检验各因素的显著性。由表3可知,FA>FB>FC,可以排出影响综合评分的因素大小关系:A>B>C,与正交试验极差分析结果吻合。SigA、SigB、SigC的值分别为0.002,0.022,0.022,均小于0.05,说明这三个因素对综合评分都具有显著影响。

表3 SPSS对正交试验结果主体间效应的检验

为了直观地表示各因素在不同水平下与考察指标的关系,将因素水平作为横坐标,考察指标的均值作为纵坐标,绘制指标-因素水平关系图,如图13。因素A随电解液中高氯酸含量的降低,抛光效果变好,5%高氯酸-乙醇溶液的抛光效果最好。因素B随着输出电压的增加,抛光效果先变好后变差,输出电压为40 V时抛光效果最好。因素C随着抛光时间的增加,抛光效果先变好后变差,抛光时间为30 s的抛光效果最好。因素A对抛光效果的影响明显高于因素B、C,因素B、C的影响效果相当。

图13 各因素各水平与考察指标的关系图

综合分析得出在A,B,C三种因素同时作用下,铝导线熔痕电解抛光效果最优的条件为A3B2C2。

2.3 验证试验

由于试验8在9组试验中得分最高,其对应工艺条件为A3B2C1,因此对正交试验结果筛选的工艺条件(A3B2C2),进行3次平行验证试验,结果如图14~16和表4所示。金相图谱显示,试样的显微组织清晰,视场明亮,无划痕,无点蚀现象。由表4可知,试验10、11、12的综合评分均大于试验8,且三次平行试验结果接近,表明采用工艺条件为A3B2C2所得的结论更符合实际需求,结果可靠。

2.4 各因子对抛光效果的影响规律分析

图14 10号样品(200×)

图15 11号样品(100×)

图16 12号样品(200×)

试样序号组织清晰度划痕有无点蚀综合评分109510090951195100959712951009095

高氯酸是酸性最强的无机含氧酸,具有强氧化性。高氯酸-乙醇溶液的作用是溶解阳极金属,在电解体系中产生络离子,形成薄膜,电解液浓度需满足成膜要求。试验表明,高氯酸体积分数越大,金属溶解越快;高氯酸体积分数过大,不利于控制反应过程,易导致电解过度,且含量过高的高氯酸会溶解试样镶嵌体,造成试样和电解液污染,不利于进行电解抛光。适宜的电解液配比,可有效提高抛光表面的清洁度,利于控制试验过程,改善电解抛光效果。

输出电压的大小决定了抛光过程中流经试样的电流大小,影响试样的抛光效果。根据“薄膜理论”,如果输出电压太低,无法在阳极形成稳定薄膜,金相组织仅有部分侵蚀现象,电解抛光效果差;当电压增加到某一值,产生稳定的薄膜,流经试样的电流大小基本保持不变,阳极金属溶解的过程中伴有氧气的生成,促进阳极极化,达到消除试样表面划痕、侵蚀出金相组织的效果;输出电压过高,电流将击穿薄膜,导致点蚀现象的产生。

抛光时间即为样品受电解液和输出电压共同作用的时间,在抛光过程中,时间的长短控制着成膜和溶解金属的过程。在试验过程中发现,相同浓度的电解液中,输出电压越低,所需抛光时间越长。抛光时间应满足制样效果的要求,同时避免抛光时间过长导致试样表面发生点蚀的现象。

3 结论

通过正交试验,以电解液配比、输出电压、抛光时间为因素,探讨了电解抛光在铝导线熔痕金相试样制备中的应用效果,确定了使用电解抛光制备试样的最佳工艺条件:5%高氯酸-乙醇溶液,输出电压40 V,抛光时间30 s。电解抛光的参数设置不当将不能得到良好的结果,不同样品的工艺条件需要分别探索,且电解液组成复杂,需要考虑其安全性。将电解抛光应用于铝导线熔痕金相试样的制备,提高了制样效率,减少了人为操作的误差,在合理的工艺条件下,能同时完成抛光和侵蚀过程,得到的金相试样质量优于传统机械抛光的质量,更利于金相显微组织的观察与分析。