油菜联合收割机的割台参数优化

伍文杰,吴崇友

(农业农村部南京农业机械化研究所,南京210014)

油菜是我国主要油料作物之一,种植区域广泛[1],种植面积及产量均位居世界前列。油菜收获季节性强、劳动强度大、劳动效率低、总损失大,特别是在长江流域主产区,收获期正处于梅雨季节。因此,注重抢收,利用机械收获显得十分必要。然而,由于油菜植株自身高大,分枝密布交叉,相互牵扯,分禾困难,果荚容易开裂落粒的生长特性,机械化收获难度大,收获损失率较高[2-4]。割台作为油菜联合收割机重要的工作部件之一,位于收割机前方,主要完成对油菜的切割工作并将割下的物料连续输送给中间输送器,最后到达脱粒装置。在油菜收获过程中,割台损失是籽粒损失最主要的部分,约占总损失的50%,是油菜机械收获需要解决的重要难题之一。目前,我国油菜联合收割机割台基本是全喂入式卧式割台,通过更换一些工作部件可以实现稻麦兼收,但由于油菜的植株形态和稻麦有较大差别,使得机器适应性较差,割台损失率偏高[3],影响了油菜收获作业的质量和效率。

为解决油菜机械收获的技术难题,国内学者从不同方面进行了相关研究,如:为降低油菜切割损失,对油菜茎秆切割力影响因素、切割器、茎秆分离装置进行了研究[5-7];对影响割台损失的拨禾轮转速、机器前进速度进行了台架试验[8];对拨禾轮运动进行仿真,设计分体组合式割台、梳脱式割台,以减少损失[9-11]。国外学者对油菜收获中的高损失问题同样关注,如:PARI等[12]研究表明,收获损失可使产量降低;PELTONEN-SAINIO等[13]研究了掉落的籽粒在后茬作物中产生杂草的问题;HOBSON等[14]研究了采用增加传送带的方法来减少落粒损失;还有关于损失测定方法的改进等研究。这些研究在一定程度上有利于降低油菜的收获损失,对于了解油菜收获损失的影响因素也提供了理论参考,但是他们所采用的新型割台结构的适用性还需要进一步的试验与验证;此外,由于他们所进行的台架试验是将作物收割后搬运至室内进行试验,作物特性、收获状态与田间状况有明显区别,且其试验条件均为理想状态下的,与田间油菜实际生长状态有较大差异,一些实际因素如天气、环境等不能有效考虑在其中。因此,试验结果和实际的收获效果间可能存在明显不同,对于实际生产的参考意义有限。

为了减少油菜收获割台损失,提高油菜收获作业的质量和效率,切合实际生产需要,本研究以轮式谷物联合收割机为原型,对其割台进行改装,主要是加长割台底板长度,增加竖割刀,使其能够正常收割油菜。使用改装后的收割机在生长状况良好、植株高度基本一致、产量均匀的油菜田地直接进行收获试验,考虑实际因素,进行收获试验的时间与正常油菜作物的收获时间一致,主要集中在天气晴朗的早晚,避免在太阳暴晒下造成大量落粒损失。根据试验结果分析在实际收获条件下割台的结构参数、运动参数与损失率之间的关系,建立各影响参数与损失率的响应面模型并对其进行优化求解,寻求结构参数和运动参数的最优组合,以期为油菜收获割台的参数选择和优化提供参考。

1 材料与方法

1.1 试验装置及条件

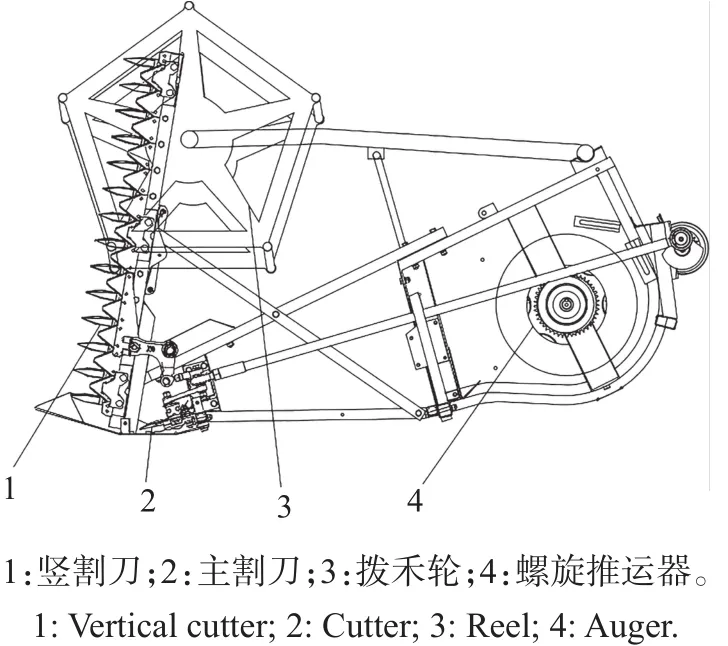

收获试验所用机器为农业农村部南京农业机械化研究所与中联重机股份有限公司联合研制的4LZ-8YZ型油菜联合收割机,该机为在中联重科4LZ-8BZ1自走式谷物联合收割机基础上改装而成的。考虑到油菜植株高大,茎秆较长,原先稻麦割台深度不够,故将割台底板长度加长300 mm,使其满足油菜收割;此外,由于油菜分枝数多,植株相互缠绕,因此增加侧边竖式割刀,将收割区与待割区油菜分开,减少牵扯造成的落粒损失。试验机器实物图和割台二维图分别如图1、图2所示。其他试验工具有水分测量仪、转速仪、电子秤、皮尺、卷尺、游标卡尺、标杆、秒表等。

图1 试验机器实物图Fig.1 Test machine

图2 油菜收割机割台二维图Fig.2 Two-dimensional diagram of rape header

试验于2017年6月3日在江苏省盐城市华丰农场种植地进行,该地块种植方式为机械化直播,油菜品种为浙油51,植株行距300 mm,播种密度约30万株/hm2,生长状况良好,无倒伏现象。收获期为作物完熟期,油菜根部主茎秆平均直径11.9 mm,平均株高1 406 mm,底荚平均高度618 mm。在收获试验中割茬平均高度250 mm。

1.2 试验方案、指标及方法

已有研究结果[8]表明,油菜联合收割机割台损失率与拨禾轮水平位置(相对割刀位置)、拨禾轮垂直位置(相对割刀位置)、拨禾轮转速有关,因此本试验以油菜联合收割机割台为研究对象,以割台损失率、整机喂入量为主控目标,首先对上述3个主要参数进行单因素试验;在单因素试验的基础上,根据Box-Benhnken中心组合试验设计理论[15-16],选取拨禾轮水平位置、拨禾轮垂直位置、拨禾轮转速开展三因素三水平二次回归正交试验研究,对影响割台损失率的主要参数进行优化。

试验前按照GB/T 5262—2008《农业机械试验条件测定方法的一般规定》测量田间油菜生长状况,主要包括油菜成熟度、倒伏程度、株距、作物密度、作物高度、茎秆直径、最低结荚高度等。选择地势平整、油菜生长状况良好的均匀地块进行试验,试验区行程为20 m,预备区长度为5 m[17]。油菜割台损失率参考NY/T 1231—2006《油菜联合收获机质量评价技术规范》和农业部(今农业农村部)发布的DG/T 057—2011《农业机械推广鉴定大纲油菜联合收获机》进行测定。试验前制作2个相同的的接样框(长1 m,宽0.33 m),以细孔网为底,以便有效收集散落的油菜籽粒。以每个行程终点前1 m和3 m作为2个采集点,对比收集结果,以其平均值的3倍作为单位面积内实际割台损失量。在种植地试验区域按照五点法确定取样点位,每点位割取1 m2植株,人工脱粒并称其质量,5点平均值作为单位面积油菜籽总质量。割台损失率计算方法如下:

式中:Y1为割台损失率,%;mg为单位面积实际割台损失量,g;m为单位面积油菜籽总质量,g。

喂入量通过以下公式计算:

式中:Y2为喂入量,kg/s;m1为行程内收获的籽粒质量,g;m2为行程内总的茎秆质量,g;m3为行程内清选物排出的质量,g;t为完成行程所用的时间,s。

2 结果与分析

2.1 单因素试验结果与分析

单因素试验以拨禾轮水平位置、拨禾轮垂直位置、拨禾轮转速中的2因素为固定值,在常用工作参数内调节另外一个因素,得到如下试验结果。

1)拨禾轮水平位置影响

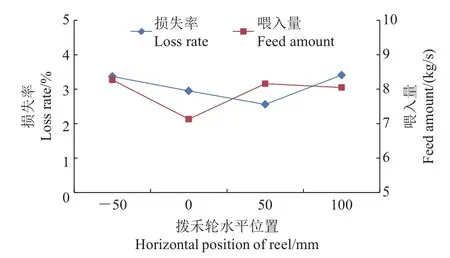

保持拨禾轮垂直位置为1 000 mm,拨禾轮转速为30 r/min,得到割台损失率及喂入量变化关系,如图3所示。可以看出:随着拨禾轮水平位置的前移,割台损失率呈现先减小后增加的趋势;当拨禾轮水平位置在割刀水平位置前50 mm时,损失率最低。分析可知:拨禾轮位置偏后收割时对油菜的拨禾功能减弱,无法将作物向切割器方向有效引导;位置靠前时,作物在割台上容易堆积,发生缠绕现象。这2种情况都会增加割台的落粒损失。随着拨禾轮水平位置的调节,喂入量没有显著变化;当喂入量较大时,损失率也较大;在拨禾轮水平位置为50 mm时,喂入量较大,损失率较小,取得较好效果。

图3 割台损失率及喂入量随拨禾轮水平位置变化曲线Fig.3 Change curve of header loss rate and feed amount with horizontal position of reel

2)拨禾轮垂直位置影响

保持拨禾轮水平位置为50 mm,拨禾轮转速为30 r/min,得到割台损失率及喂入量变化关系,如图4所示。可以看出:随着拨禾轮垂直位置的提高,割台损失率基本呈增加趋势,喂入量呈现先下降后略增长变化;拨禾轮垂直位置为1 050 mm时,割台损失率最低。由于所收获的油菜植株平均株高为1 400 mm,当拨禾轮位置提高后,对油菜果荚集中部位的击打效果增加,造成损失率增加。

图4 割台损失率及喂入量随拨禾轮垂直位置变化曲线Fig.4 Change curve of header loss rate and feed amount withvertical position of reel

3)拨禾轮转速影响

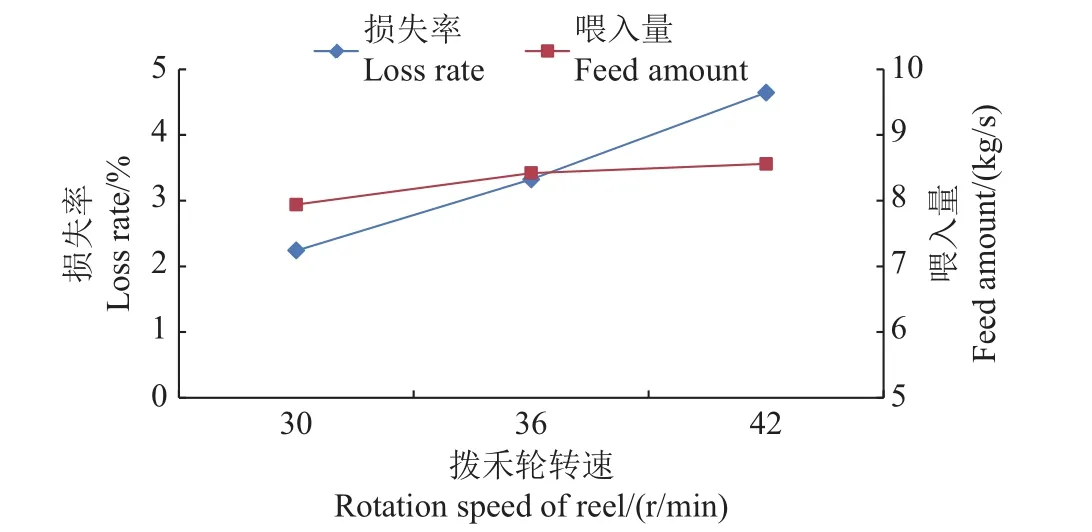

保持拨禾轮水平位置为50 mm,拨禾轮垂直位置为1 050 mm,得到割台损失率及喂入量变化关系,如图5所示。可以看出,随着拨禾轮转速的增加,割台损失率不断增加。这主要由于转速增加,拨禾轮对油菜的冲击次数、冲击速度增加,果荚落粒损失变多。同时,拨禾轮转速增加,机器前进速度也相应增加,喂入量也随之增加。

图5 割台损失率及喂入量随拨禾轮转速变化曲线Fig.5 Change curveof header loss rate and feed amount with rotation speed of reel

2.2 响应面试验结果与分析

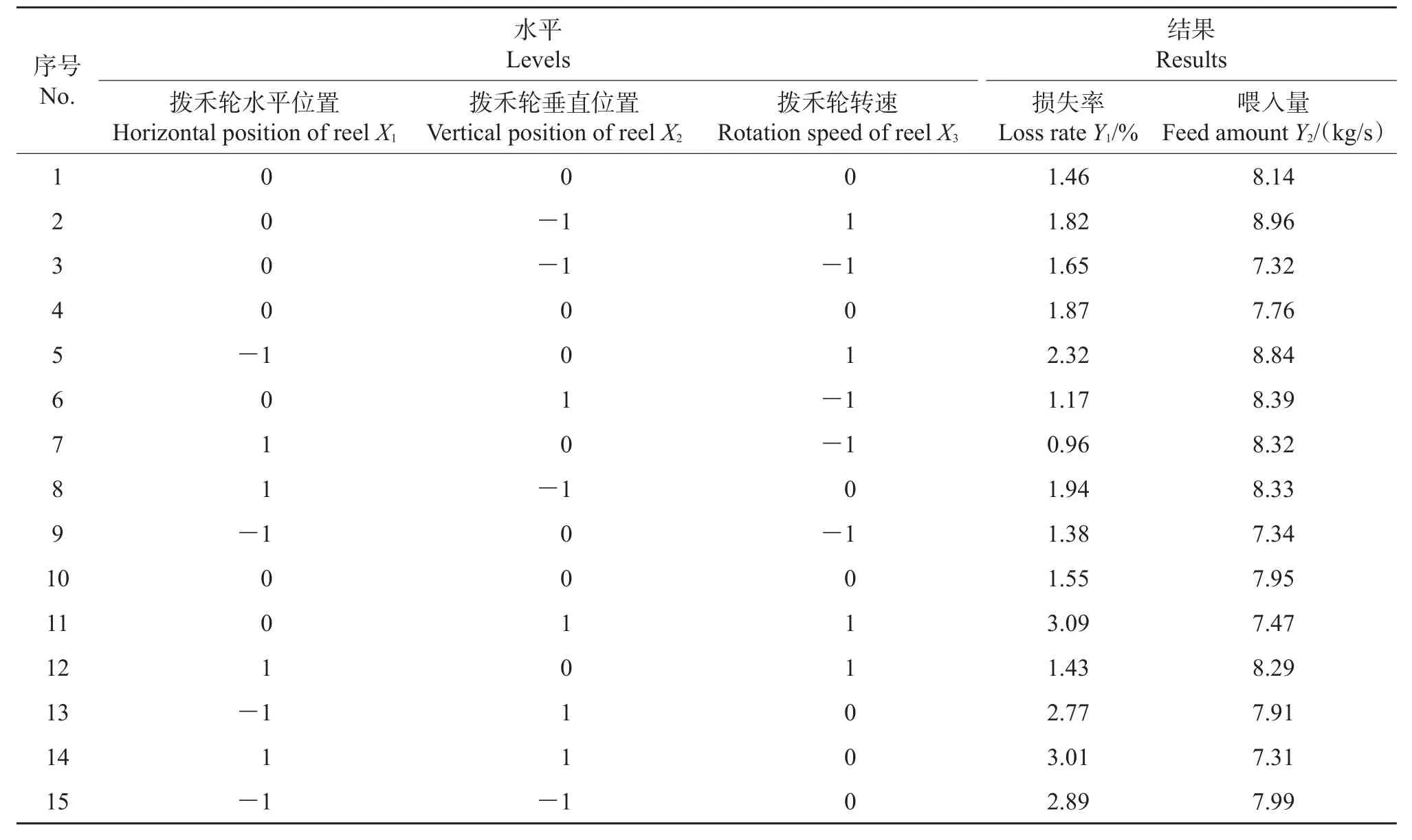

分别以 X1,X2,X3表示拨禾轮水平位置、拨禾轮垂直位置、拨禾轮转速,以Y1表示割台损失率,Y2表示喂入量,在单因素试验的基础上,对拨禾轮水平位置、拨禾轮垂直位置、拨禾轮转速开展响应面试验研究,在现有研究基础上确定其变化范围,试验因素与水平关系如表1所示。得到的试验数据采用Design-Expert 8.0.6软件进行二次多项式回归分析,并通过回归方程分析寻找最优参数组合,确定最佳工作参数。

表1 试验因素与水平Table 1 Experimental factors and levels

2.2.1 试验结果

根据Box-Benhnken中心组合试验设计理论设计三因素三水平正交试验,试验方案总共包括15组,其中12组为因子分析,3组为零点误差估计,试验方案与试验结果如表2所示。

2.2.2 回归模型建立与显著性检验

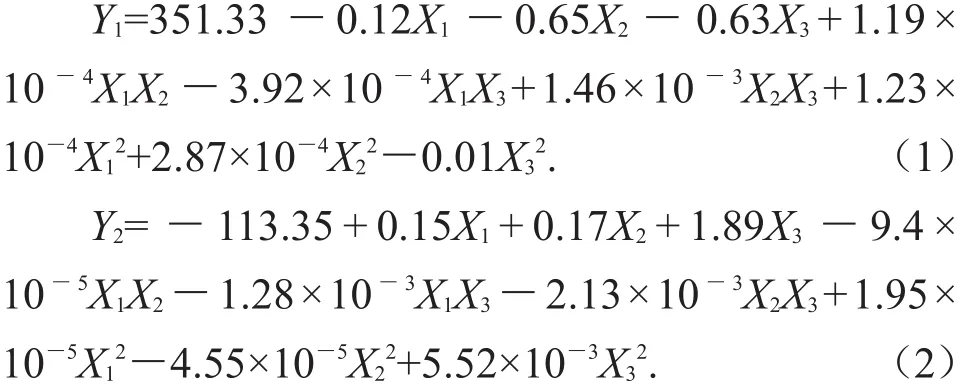

根据表2中的试验数据,利用Design-Expert 8.0.6软件进行多元回归拟合分析,建立割台损失率Y1、喂入量Y2对拨禾轮水平位置X1、拨禾轮垂直位置X2、拨禾轮转速X3这3个自变量的二次多项式响应面回归模型,如式(1)、式(2)所示,并对方程进行方差分析,寻求最优参数组合,结果如表3所示。

表2 试验方案及试验结果Table2 Experimental plan and results

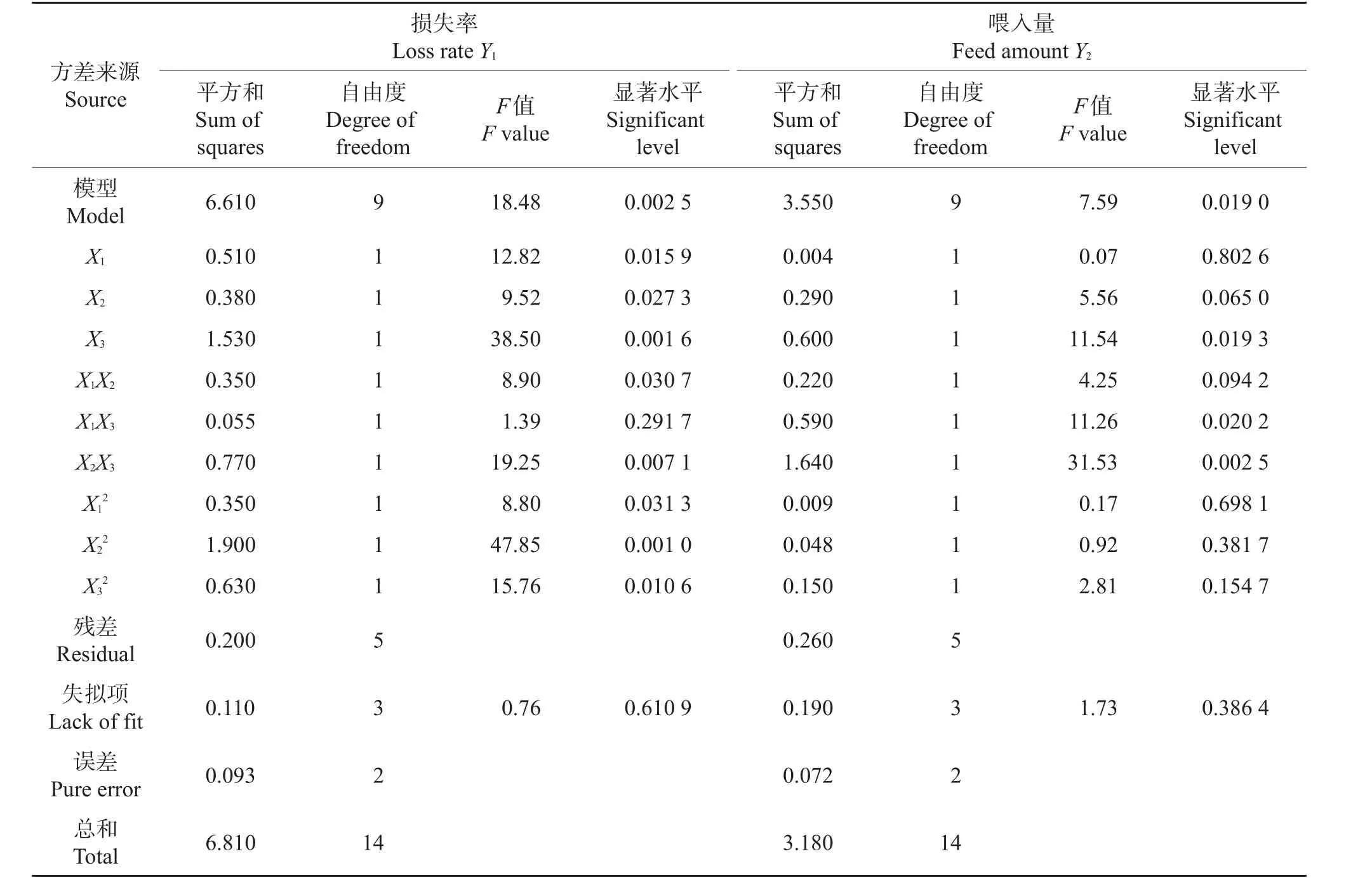

由表3可知:响应面模型中的损失率Y1的模型P值小于0.01,表明回归模型极显著;喂入量Y2的模型P值小于0.05,表明回归模型显著;失拟项P值均大于0.05,表明回归方程拟合度高。此外,决定系数R2分别为0.970 8、0.931 8,表明这2个模型可以解释93%以上的评价指标。因此,该模型可以对联合收割机割台进行优化分析。

在损失率 Y1模型中,回归项 X3,X2X3,X22这 3项对回归模型影响极显著(P<0.01),回归项X1,X2,X1X2,X12,X32这5项对回归模型影响显著(P<0.05),回归项X1X3则对试验影响不显著(P>0.05);在喂入量Y2模型中回归项X2X3对回归模型影响极显著(P<0.01),回归项X3,X1X3这2项对回归模型影响显著(P<0.05),回归项 X1,X2,X1X2,X12,X22,X32这 6项则对试验影响不显著(P>0.05)。说明拨禾轮的结构参数和运动参数对喂入量的影响并不显著;而拨禾轮转速对喂入量影响显著,主要是由于拨禾轮转速改变的同时,工作效率也发生变化,与其对应机器的前进速度也相应改变。该试验结果与单因素试验结果相一致。在保证P值的基础上筛选除去对模型影响不显著项,对模型Y1进行优化,如式(3)所示,根据优化模型Y1的P值与失拟项P值可知该模型可靠。

2.2.3 各因素对收获影响效应分析

各因素对模型的影响程度可以用贡献值K的大小表示,K值越大,因素对模型的影响程度越大。参考相关文献计算K值大小[18],可知各因素对损失率的贡献率大小顺序为拨禾轮垂直位置>拨禾轮转速>拨禾轮水平位置;各因素对喂入量的贡献率大小顺序为拨禾轮转速>拨禾轮垂直位置>拨禾轮水平位置。分析结果如表4所示。

2.2.4 交互作用对收获影响规律分析

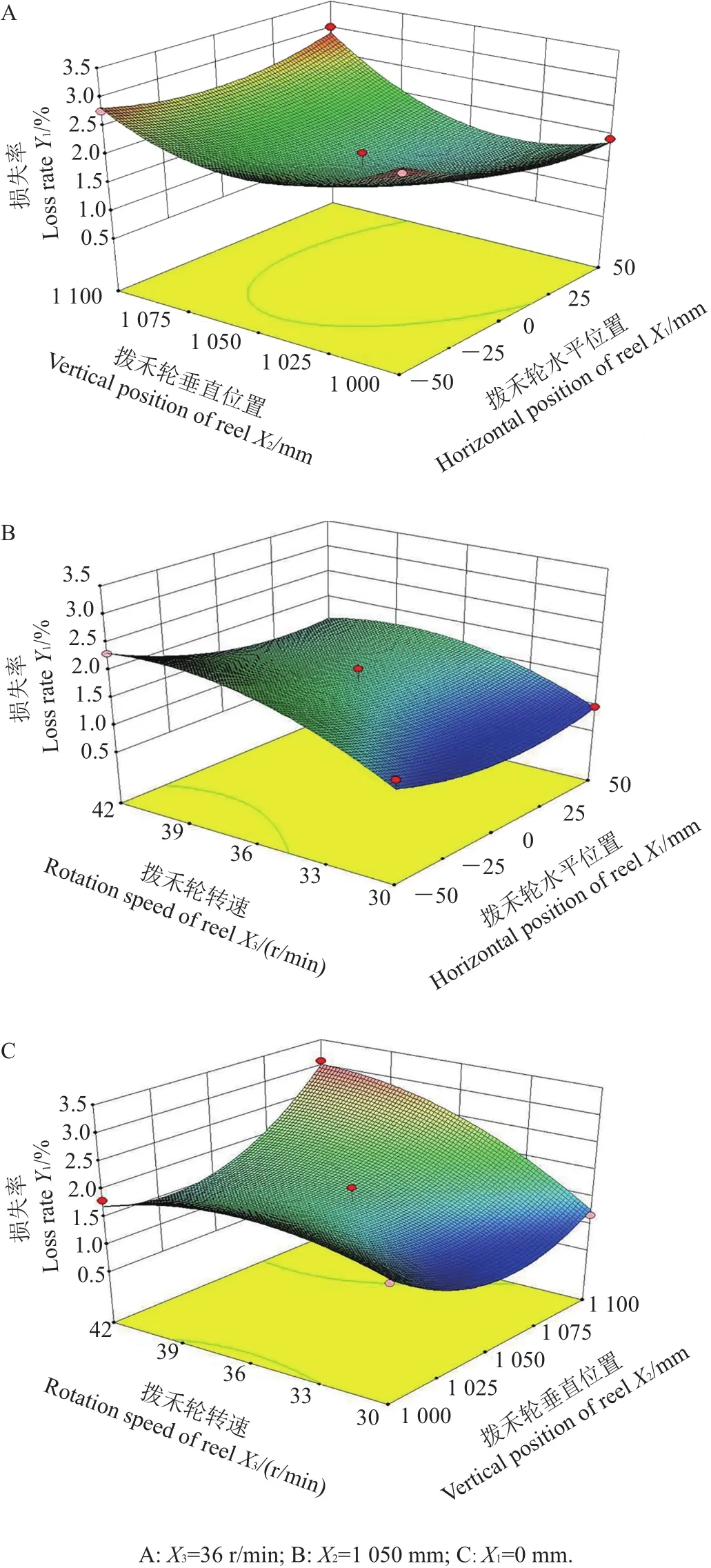

根据回归方程分析结果,利用Design-Expert 8.0.6软件绘制响应面图,分析拨禾轮水平位置、拨禾轮垂直位置和拨禾轮转速对响应值Y1的影响。

表3 回归方程方差分析Table 3 Variance analysis of regression equation

表4 各因素贡献率分析Table4 Analysison contribution rateof each factor

拨禾轮水平位置X1、拨禾轮垂直位置X2和拨禾轮转速X3交互因素对响应值Y1影响的响应面图如图6所示。图6A为拨禾轮转速位于中心水平(36 r/min)时,拨禾轮水平位置与拨禾轮垂直位置对损失率Y1交互作用的响应面图。可以看出:在同一水平位置,损失率随着垂直位置的增加先减小后增大;在同一垂直位置,损失率随着水平位置的前移先降低后增加。当拨禾轮水平、垂直位置处于中间偏上时,对作物既具有拨禾引导作用,又不会使作物在割台上堆积,具有较好的收获效果。图6B为拨禾轮垂直位置位于中心水平(1 050 mm)时,拨禾轮水平位置与拨禾轮转速对损失率Y1交互作用的响应面图。可以看出:在同一水平位置,损失率随着拨禾轮转速的提高而增加;在同一转速下,损失率随着拨禾轮水平位置前移先降低后增加。拨禾轮水平位置与其转速的交互作用并不显著,主要原因为拨禾轮水平位置与其推送引导功能有关,转速对其影响并不大。图6C为拨禾轮水平位置位于中心水平(0 mm)时,拨禾轮垂直位置与拨禾轮转速对损失率Y1交互作用的响应面图。可以看出:在同一垂直位置,损失率随着拨禾轮转速的提高而增加;在同一转速下,损失率随着拨禾轮垂直位置的增加先减小后增大。拨禾轮垂直位置与转速的交互作用极显著,垂直位置较高时,转速对其影响显著,高转速下损失率急剧增加,主要是拨杆对油菜主要果荚位置击打次数、击打程度增加,落粒损失加大。

图6 拨禾轮水平位置、拨禾轮垂直位置及拨禾轮转速对损失率的影响Fig.6 Effects of horizontal position,vertical position and rotation speed of reel on lossrate

3 参数优化与验证

3.1 参数优化

为使油菜收割机割台收获效果达到最佳,要求割台损失率较低,喂入量较高。根据交互因素对割台损失率和喂入量影响效应及规律分析可知:要获得较低的损失率必须要求拨禾轮水平位置适中、拨禾轮垂直位置适中、拨禾轮转速低;要获得较高的喂入量必须要求拨禾轮转速高。考虑到各因素对响应值的影响不完全相同,为了寻求满足性能要求的最佳参数组合,必须进行多目标参数优化。

本研究针对油菜联合收割机割台结构参数和运动参数优化,需满足损失率低、喂入量高的作业要求,根据实际作业条件及上述分析,确定其约束条件为:

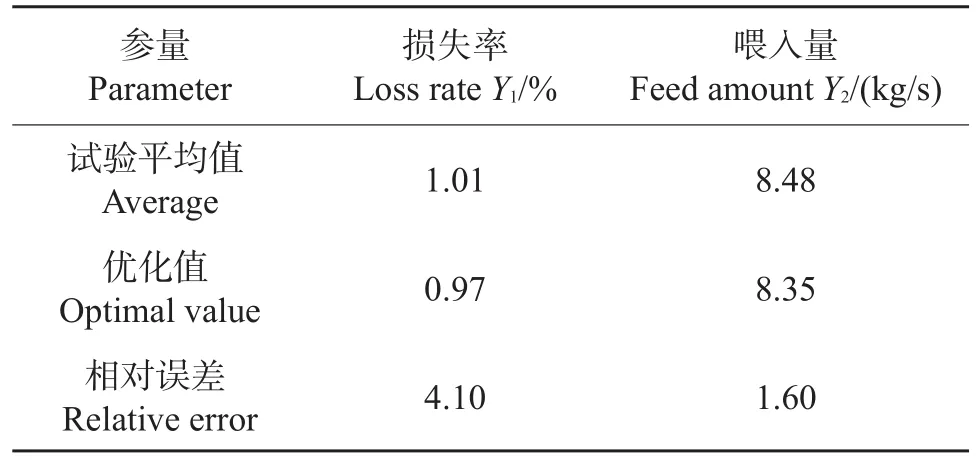

采用Design-Expert 8.0.6软件对各参数进行优化求解,得到各因素最优工作参数。结果显示,当拨禾轮水平位置为50 mm、拨禾轮垂直位置为1 056 mm、拨禾轮转速为30 r/min时,割台损失率为0.97%,喂入量为8.35 kg/s。

3.2 验证试验

为验证该模型的准确性,采用上述参数在同试验地进行3次验证试验,试验结果见表5。可以看出,各响应试验值(割台损失率为1.01%,喂入量为8.48 kg/s)与优化值较符合,二者相对误差均小于5%,说明该模型可靠。在进行油菜收获作业时,可采用该优化参数组合,即拨禾轮水平位置为50 mm、拨禾轮垂直位置为1 056 mm、拨禾轮转速为30 r/min。

4 结论与讨论

1)根据Box-Benhnken中心组合试验设计理论,对拨禾轮水平位置、拨禾轮垂直位置、拨禾轮转速进行正交试验,建立优化模型并通过试验验证其准确性。结果显示,实测值与优化值的相对误差小于5%,表明所建立模型的可靠性较高。

表5 优化条件下各评价指标实测值Table5 Experimental valueunder optimal condition

2)割台各结构参数和运动参数对割台损失率影响显著的顺序为拨禾轮垂直位置>拨禾轮转速>拨禾轮水平位置;对喂入量影响显著的顺序为拨禾轮转速>拨禾轮垂直位置>拨禾轮水平位置。

3)油菜收割机割台最优工作参数组合为拨禾轮水平位置50 mm、拨禾轮垂直位置1 056 mm、拨禾轮转速30 r/min,在该优化条件下,割台损失率为1.01%,喂入量为8.48 kg/s。

该试验研究了割台结构参数和运动参数对收获过程中割台损失率和喂入量的影响,损失率只收集测算了主割刀部分的落粒损失,未包含竖割刀落粒损失,可在后续试验中设计方案,全面测算割台损失,研究各参数对于竖割刀落粒损失的影响。在实际作业条件下,影响损失率、喂入量的还有油菜的生长状态,后续研究可针对不同品种的油菜开展试验,使建立的模型更具有通用性。

书 名:《农用无人机技术及其应用》

作 者:何 勇 岑海燕 何立文 刘 飞 聂鹏程

内容简介:由浙江大学何勇教授等撰写的《农用无人机技术及其应用》一书,是国内第一本系统介绍农用无人机的专著。本书涵盖农用无人机的理论基础、关键技术与装备及实际应用和管理规范方面的知识,主要包括农用无人机的发展历史和现状、系统组成、飞行控制与导航系统、航空植保、低空遥感、无线组网监测,以及与无人机作业相关的气象、法规和管理等。在系统介绍无人机体系的基础上,还密切结合农业应用的特点,详细介绍农用无人机在航空植保、低空遥感、无线组网监测等方面的典型应用场景和案例。本书立足于作者团队十多年的研究成果和实践经验,实现了理论方法、技术应用和管理培训的统一,使读者对农用无人机有了全面、系统、深入的了解和认识。

本书可作为高等农业院校农用无人机、航空植保、智慧农业、智能农业装备、农业信息技术、农业工程、农业机械化工程、农业电气化与自动化等相关方向本科生和研究生的专业教材,可供从事农用无人机研发、生产、销售和应用方面的工程技术人员参考,也可作为农用航空和智能农业装备领域广大专业技术人员的培训教材及自学参考书。