基于红外检测的原木自动化锯切翻转机锯切策略及锯切角度分析

董楸煌,程千晟,邱荣斌,叶大鹏*1

(1.福建农林大学机电工程学院,福州350002;2.现代农业装备福建省高校工程研究中心,福州350002)

原木是建筑、家具、人造板等行业的主要原料。掌握了木材加工先进技术的国家的木材综合利用率均在80%以上;而我国原木出材率大约为61%,木材综合利用率在63%左右,原木在加工过程中造成的极大浪费和当前原木资源的短缺很不协调[1-2]。合理下锯能够有效提高木制产品质量和原木出材率,节约木材和充分利用森林资源,提高生产效率[3]。目前,国内原木加工装备还处于半自动化水平,在原木下锯前,锯切角度的调整及下锯策略的制定等辅助工作仍依赖人工完成,受人为主观判断的影响,不仅加工效率低而且出材率也低。因此,设计一套能够实现原木输送、检测及锯切策略制定的锯切自动化辅助装备,对于提高原木加工设备自动化水平、出材率和生产效率具有非常重要的意义。

原木外轮廓检测的目标是通过一定的技术手段实现对原木外形轮廓参数的自动采集,为建立可分析的原木数学模型提供数据基础,进而为实现原木锯切策略的分析、优化奠定基础,从而提高原木的材积利用率及生产效率。随着计算机技术的发展及其在生产实践中的应用,建立原木仿真数学模型及运用计算机仿真原木加工过程等观点相继被提出,推动了原木外轮廓检测技术的发展。此外,还相继提出了机械法、摄像扫描法、激光扫描法及光电扫描法等检测方法。其中:机械法测量原木属于接触式检测方法,相较于人工测量,该方法的测量精度提高,但仅适用于检测截面为规则圆形或规则椭圆的原木[4]。机器视觉检测技术的测量精度较高,计算量大[5]。激光测距法是利用多点测量得到原木端面轮廓,检测精度高,适用于外形结构复杂的原木,但抗干扰能力差[6-9]。光电扫描检测法的精确度较高,频宽和信息容量极大,可实现高精度测量。总体上,对于原木外形轮廓的检测及参数的采集,已经实现了从低精度、低效率的人工检测方式和机械检测方式到高精度、高效率的检测方式,但对于不同种类、形状的原木检测精度及实际应用问题还有待进一步研究。

在原木锯切策略的分析及优化方面,东北林业大学的马岩团队[10-12]对截顶椭圆抛物柱原木数学模型及原木的材积计算公式进行了推导,提出了边皮的最佳裁边、截断与板材加工的网络优化方法及扁方材最大出材率的整数优化方法,建立了板皮、边条锯材、钝棱板、扁方材及毛边板的先关锯切数学模型,对截顶椭圆弯曲锥柱体的弯曲原木模型进行了推导等,为原木的建模及分析奠定了基础。

为提高原木锯切装备的自动化程度和加工效率,同时保证原木锯切的出材率,本文设计了原木自动化锯切翻转概念机,并针对原木外轮廓检测问题,设计了8点红外测距方法,进而提出了原木锯切的有效利用区域的裁剪及拟合方法,分析了锯切策略和锯切角度调整的计算方法,并通过搭建的试验平台验证了上述方法的可行性,以期为原木自动化锯切的整机装备的研制提供理论参考。

1 原木自动化锯切翻转机结构

1.1 结构组成

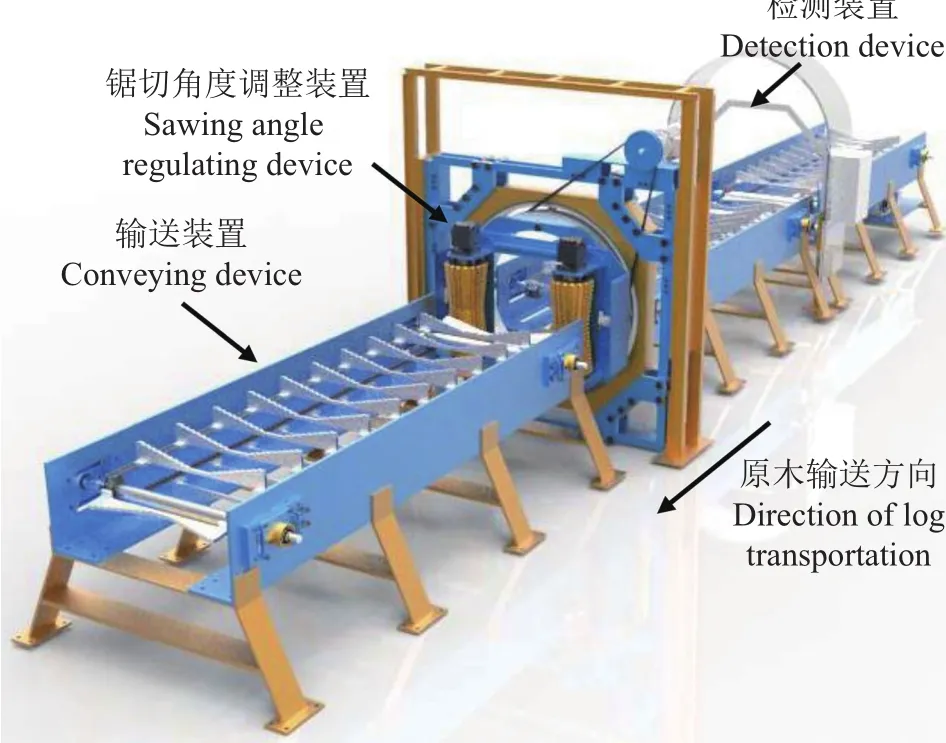

原木自动化锯切翻转机结构主要由原木外轮廓检测装置、锯切角度调整装置和V形锯齿链板输送装置组成,如图1所示。原木外轮廓检测装置的正八边形机架的各边中点分别安装8个红外测距传感器;锯切角度调整装置主要由原木夹持机构、抬升机构和旋转机构组成;输送装置通过链传动来带动V形锯齿链板运动并输送原木。

图1 原木自动化锯切翻转机Fig.1 Automated sawing and angleregulation machinefor log

1.2 工作原理

翻转机运行时,原木通过V形锯齿链板沿着轴向输送,首先经过外轮廓检测装置,在该检测装置的八边形机架上的8个红外测距传感器可以分别检测到沿着原木轴向上均匀分布的若干个截面外轮廓上的8个点到对应红外测距传感器的径向距离,通过计算机对上述采集的参数进行计算和拟合,可以得到原木的近似外轮廓,为后续锯切方案的设计和锯切角度的调整提供依据。外轮廓检测完的原木将继续通过输送链板沿着轴向输送到锯切角度调整装置,该装置根据前一步工序计算得到的锯切方案和锯切角度调整值,将原木夹持、抬升离开V型链板后,绕轴线旋转适当的角度,而后重新放置于输送链板上,使原木继续输送并进行后续的锯切加工。通过检测装置和角度调整装置的数据通信,整个过程可以实现自动化操作。

2 锯切策略分析

原木锯切过程的锯切策略及锯切角度调整会直接影响原木的出材率,如果完全依靠人工判断和操作,原木锯切的出材率受人工经验的影响会很大,且劳动强度大,工作效率和自动化程度低。为了提高原木锯切翻转机的工作稳定性、可靠性和自动化程度,采用红外测距检测方法,对原木轮廓进行检测识别,并利用计算机进行原木的锯切策略及锯切角度调整值的计算。

2.1 原木截面轮廓检测与裁剪算法

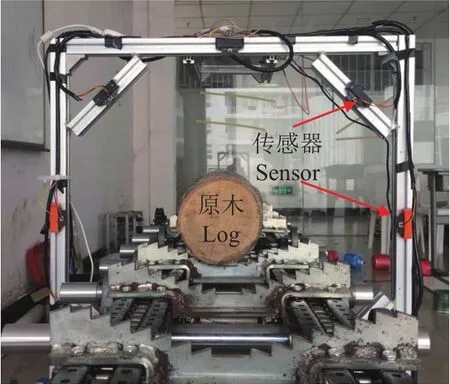

为了使翻转机自动识别原木的外轮廓形状,设计了基于红外测距传感器的检测装置。8个红外测距传感器分别安装于八边形机架的8条边的中点,并使传感器的发射器中心线与原木传输方向的中心轴线垂直正交,如图2所示。当原木在输送过程中穿过八边形检测机架时,8个红外传感器可以检测到原木轴向的任意横截面外轮廓上对应的8个点到红外传感器的距离,并以这8个外轮廓采样点作为顶点拟合的八边形,近似表征原木对应截面的外轮廓,这些拟合的八边形定义为采样截面。

图2 原木外轮廓检测装置Fig.2 Outlinedetection deviceof log

根据原木的轴向投影可知,对于弯曲度和锥度较小,且不同横截面形状差别不大的原木,其轴向分布的若干截面相交的区域可近似视为原木的有效利用区域,因此可以利用原木轴向上若干个拟合的八边形采样截面,进行裁剪和提取原木的有效利用区域。

物流行业的发展在迈向未来的过程中必将逐渐走向智能化,特别是在仓储管理领域中表现的更为明显。劳动强度大、重复性较强、危险大的复杂劳动都可由智能机器人来出色完成。但是,我国对专门从事物流工作的智能机器人研究才刚刚起步。本文主要是对智能仓储机器人的运用现状进行调查,分析其对提升仓储物流效率有何作用,列出其优缺点并提出改善建议。

不失一般性,以任意2个截面为例,采用Weiler-Atherton算法,对2个截面相交的有效区域进行裁剪并提取有效利用区域。将八边形A0A1A2A3A4A5A6A7(红色,图3)和B0B1B2B3B4B5B6B7为原木的2个任意截面的拟合形状,分别记为八边形M和N,定义八边形M为被裁剪对象,八边形N为裁剪窗口,M和N的顶点序列按照顺时针方向进行排列,2个多边形交点记为C1,C2,C3,C4,C5,C6,其中C1,C3和C5为入点,C2,C4和C6为出点,则按照顺时针的方向搜索、收集裁剪后所得的多边形,过程如图3所示,多边形B0C1A1C2B2B3C3A4C4B5B6C5A7C6即为2个八边形M和N裁剪和提取的有效利用区域。该方法可推广应用于任意多个八边形裁剪,以提取有效利用区域[13-14]。

图3 Weiler-Atherton裁剪算法示意图Fig.3 Illustration of Weiler-Atherton clipping algorithm

通过对多个八边形截面进行裁剪、提取有效利用区域之后,需要将上述有效利用区域进一步拟合成椭圆,为下一步锯切策略及锯切角度调整值的分析提供依据。在二维平面坐标系中,椭圆的代数表达形式为:

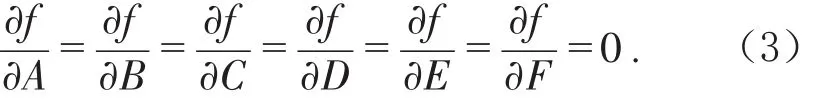

采用最小二乘法将有效利用区域的多边形拟合成椭圆[15],对多边形的顶点进行最小二乘处理便可得到所求的椭圆代数方程的各个系数,其目标函数为:

通过求目标函数的最小值确定各个系数。由极值定理可知,欲使f(A,B,C,D,E,F)取最小值,则需满足:

由式(3)可得一线性方程组,通过全主元素高斯消元法求解线性方程组便可求得A,B,C,D,E,F的值,拟合过程示意图如图4所示。

2.2 原木锯切角度及锯切策略分析

2.2.1 锯切角度的调整

根据上述有效利用区域拟合的椭圆代数方程表达式可知,椭圆长轴倾角θ为:

该角度即为原木锯切之前需要进行调整的角度,当倾角调为0之后再进行锯切,可有效提高锯材的出材率。

2.2.2 锯切策略分析

在原木下锯前需要根据原木的特性、锯材规格要求,在原木端面设计锯口排列图示,即下锯图,以此作为制材生产的指令。按照下锯图进行木材生产,不仅能够提高木材生产的效率,还能提高原木的出材率。

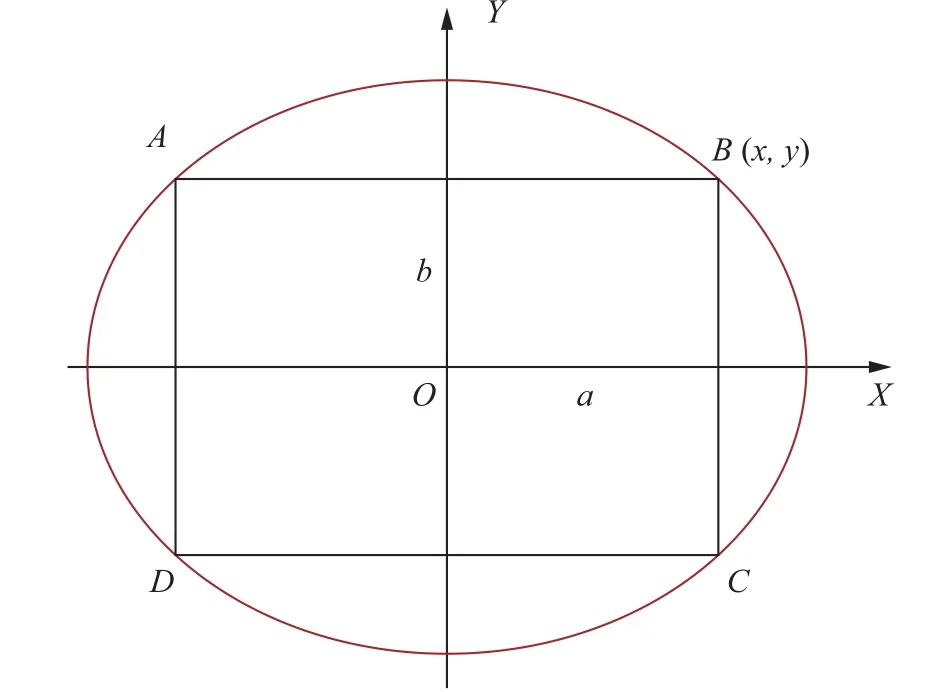

如图5所示,原木有效利用区域拟合的椭圆长轴为2a,短轴为2b,其内接四边形ABCD面积为S,B点坐标为(x,y)。根据椭圆代数方程可知,求出内接最大矩形边长AB和BC便可得到椭圆形截面原木内接最大方材。椭圆截面关于原点对称,因此,只需求出第一象限内四边形面积便可得出内接最大矩形ABCD的面积S,其值为:

同时,B点在椭圆轨迹线上,因此满足椭圆方程:

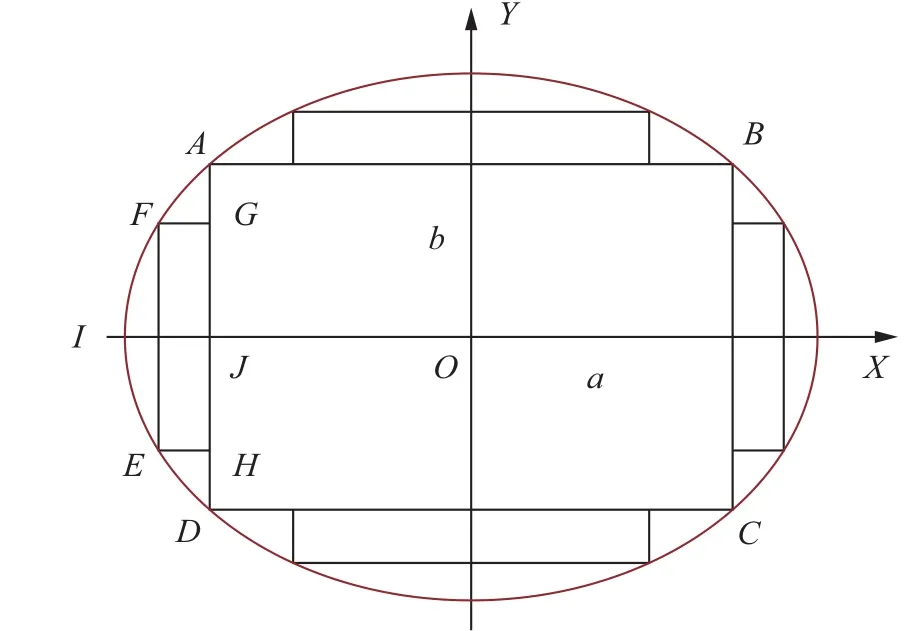

为了进一步提高原木的出材率,还需要计算边皮木材的锯切策略,如图6所示。根据几何关系可知:长半轴边皮的最大出材木板厚度为0.2a,最大宽度为0.87b;短半轴边皮的最大出材木板厚度为0.2b,最大宽度为0.87a。

图5 椭圆截面内接最大方材示意图Fig.5 Illustration of the largest square bar inscribed in elliptical section

图6 椭圆截面边皮最大出材率示意图Fig.6 Illustration of maximum export rate of elliptical crosssection edge

上述原木截面有效利用区域的裁剪算法、锯切角度和锯切策略的计算,均是在红外测距传感器检测到的数据基础上,通过计算机按照事先编好的算法自动计算,并将计算结果作为原木锯切加工的调整指令,可有效提高原木锯切的加工效率、出材率和自动化程度。

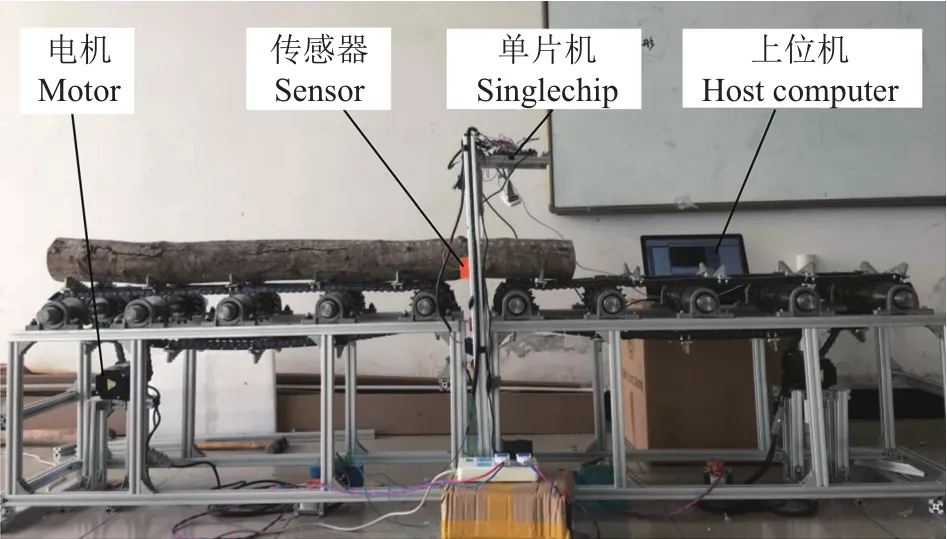

3 原木轮廓检测装置试验与分析

为了验证上述原木外轮廓检测方法、锯切角度调整值和锯切图计算方法的可行性,搭建了原木外轮廓检测试验验证平台,如图7和图8所示。该试验平台由V形锯齿链板链条输送机构、八边形红外检测机构、下位机电气控制系统和上位机人机交互系统等组成。

图7 原木外轮廓检测装置试验平台Fig.7 Test platform for log outline detection device

图8 原木外轮廓检测装置机架Fig.8 Framefor log outlinedetection device

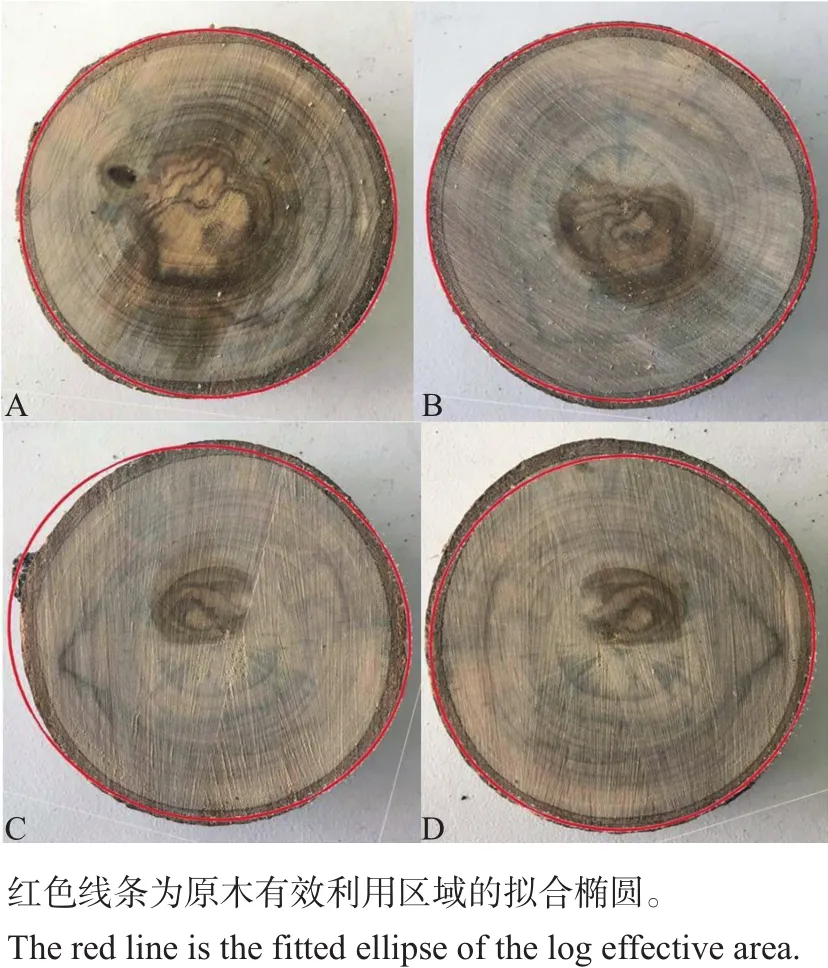

试验材料选用弯曲度和锥度较小、长度1.5 m左右的原木。试验过程中沿着原木轴向每30 mm进行一次截面参数采集,每根原木采集50组截面参数,并导入上位机的原木锯切策略分析系统,记录并自动计算相应的输出数据;上位机交互界面如图9所示。任意选取4根原木,对小头截面按1∶1比例进行图像提取,并与检测装置采集计算的原木有效利用区域的拟合椭圆进行对比。从对比图(图10)可知:对于截面比较接近规整圆的原木,截面有效利用区域的拟合椭圆边界与实际小头截面外轮廓边界基本吻合(图10A和B);对于有分叉小节的截面和不规则的截面,截面有效利用区域的拟合椭圆边界与实际小头截面外轮廓边界会有一定的偏差,特别是对于有分叉小节的截面,拟合精度受到明显影响(图10C和D)。

图9 原木外轮廓检测装置的上位机交互界面Fig.9 Interactive interface of host computer for log outline detection device

图10 采集数据拟合椭圆与实际原木小头截面对比图Fig.10 Comparison of fitted ellipse and actual cross-section of thelog small-end

另外,对多组不同原木样本检测发现,通过原木锯切策略分析系统计算得到的出材率统计数据都为64%~65%,与人工按照理论方法计算得到的出材率接近,但是计算效率远高于人工。

4 结论

本文所设计的原木自动化锯切翻转系统是包含原木外轮廓检测、输送和锯切角度调整装置的一体化结构,自动化程度高。采用红外测距传感器的空间合理布置,可实现原木输送运动过程中对其外形轮廓的快速检测。根据检测装置采集的数据,利用计算机进行计算可以得到精度较高的原木有效利用区域的拟合椭圆,并可在保证出材率不降低的情况下,快速计算得到下锯图(锯切策略)及锯切角度的调整值。将该方法应用于原木锯切装备,可有效提高工作效率,但是对于弯曲角度和锥度较大、外轮廓有较大突出小节的原木,需要进行前期的截断或筛选处理,否则将影响有效利用区域的拟合椭圆与原木小头截面轮廓的吻合精度,大大降低原木锯切后的出材率。