基于计算流体动力学的风送式喷雾机风送系统流场模拟及结构优化

徐奕蒙,朱晓文,刘志杰,胡耀华,2,3*,谷芳*

(1.西北农林科技大学机械与电子工程学院,陕西杨凌712100;2.农业农村部农业物联网重点实验室,陕西杨凌712100;

3.陕西省农业信息感知与智能服务重点实验室,陕西杨凌712100)

对果园或田地进行喷雾作业时,风送式喷雾机发挥了很大的作用,但喷雾机械参数的差别和室外环境中的不确定因素,易导致雾滴在均匀分布和沉积特性方面存在着较大差别[1-5]。现代果园多采用低矮密植型种植模式,致使传统的施药机械难以入园操作,药液喷施不均匀,难以进入冠层内部等,已不能适应我国果园的发展形势。考虑到果树冠层对风送喷雾气流场的影响,国外科研人员研究了雾滴飘移与气流场的关系[6-11]。国内许多科研单位为研制出高效、喷雾质量好、节水、省药的果园喷药机械做了大量工作,并取得了一些成果[12-14];此外,还利用Fluent软件对果树喷雾用风扇气流速度场和雾滴沉积进行了数值模拟和试验,并建立了反映雾滴沉积量与沉积率关系的模型[15-18];尤丽华等[19]和洪添胜等[20]根据仿形喷雾原理,对仿形喷雾的关键部件和系统进行了研究,取得了较好的实际效果。

本研究针对现代低矮密植果园存在的喷药不均、药液难以进入冠层内部、机具较大等问题,结合低矮密植果园的种植特点,设计了一种可根据树冠形状调整风送系统高度、喷雾效果好的喷雾机,旨在为仿形喷雾技术的发展提供理论依据。

1 基于计算流体动力学的风送式喷雾机风箱设计

1.1 风箱的设计和优化

1.1.1 风箱几何模型的建立

采用Pro/E、Meshing、Fluent软件分别进行建模、网格划分、数值计算和处理分析,对数值模拟对象的初始条件、边界条件和求解器进行设置。

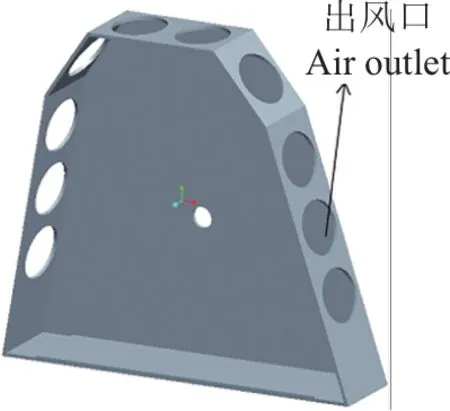

风送系统是风送式喷雾机最重要的部件之一,为方便调节风向,实现精准喷雾,本研究设计了一种如图1所示的喷雾机风箱,风箱两侧和上部分布着10个出风口,风箱中心孔为传动轴孔。

图1 风箱结构图Fig.1 Structure diagram of bellows

将风箱左下角作为坐标原点,风扇轴线方向作为Z坐标轴,坐标范围为-0.5~1.5 m,模型高度方向作为Y坐标轴,坐标范围为-0.5~5.5 m,水平方向作为X坐标轴,坐标范围为-2.0~2.0 m,圆弧半径为0.7 m,进风口直径为0.15 m,两侧各对称分布5个,模拟该风箱流场的分布情况(喷雾机内部流场)。

1.1.2 风箱模拟结果和分析

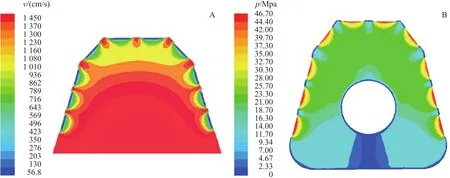

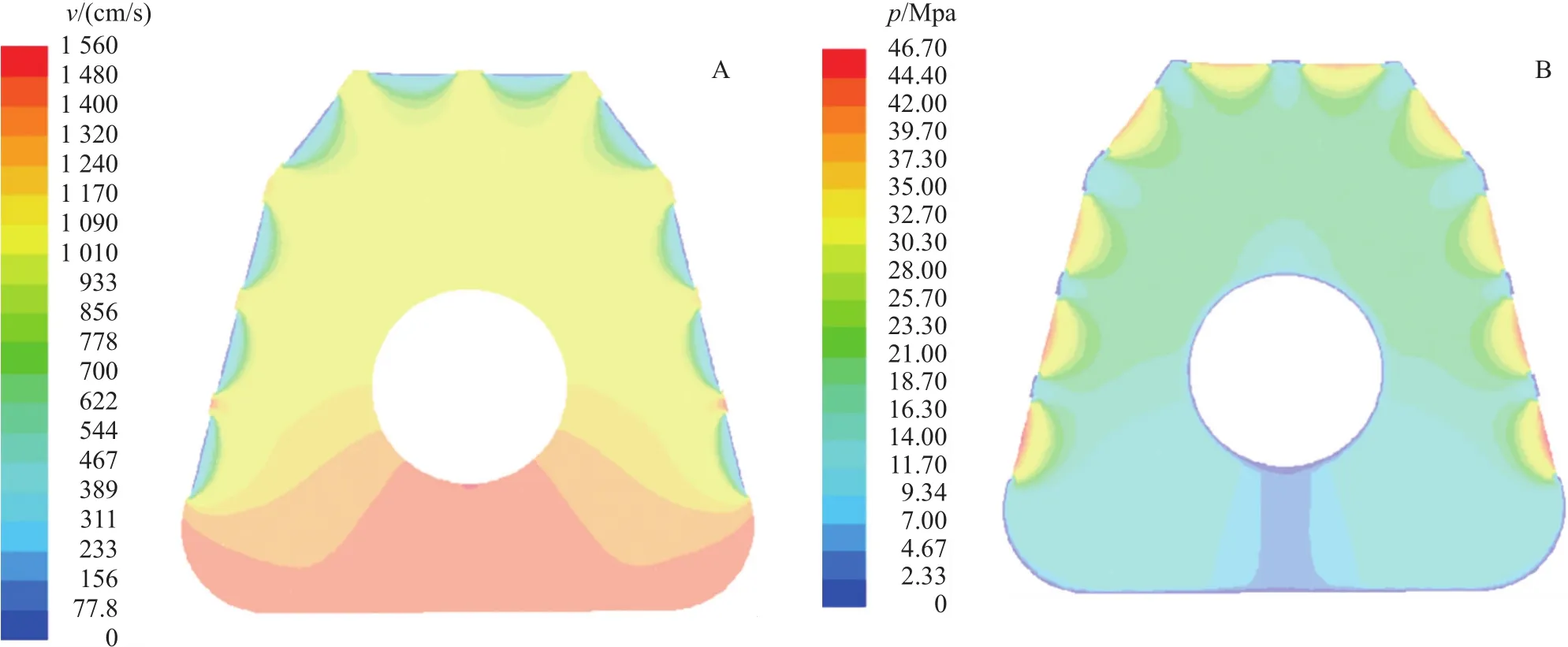

利用Fluent软件对风箱流场进行模拟分析。从图2~3中可以看出,风箱的2个下边角气流运动混乱,整个流场的风速和压力分布极不均匀,且风箱中、下部压强较大,有涡流存在,对能量的损耗较大。就此情况提出了3种假设:1)风箱进口的风速太小;2)风箱2个下边角无法导流,使得到达此处的气流运动混乱;3)风箱2个下边角无法导流,且到达风箱后平面的气流被反弹,造成了能量的损耗和混乱。

1.1.3 风箱模拟优化改进

针对上述3种假设提出了改进方案。

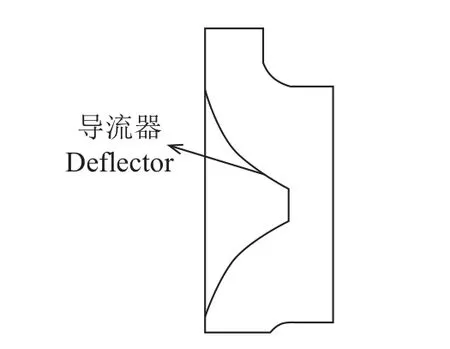

导流器的设计:风箱的内部结构对出风量的影响很大,而导流板对风力的能量损失量影响也较大。为减小喷雾机内部流场的损失,提高喷雾机内部流场气流速度和压力的均匀性,设计了一种对称翼形的导流器(图4),该导流器可以改变流场的流向,减小流场的损失。

图2 Z=0.09 mm和X=0 m截面处气流的运动轨迹Fig.2 Pathlinesof air flow at Z=0.09 m and X=0 m section

图3 Z=0.09 m和X=0 m截面处气流速度云图(A)和压力分布云图(B)Fig.3 Cloud imageof airvelocity(A)and static pressure(B)at Z=0.09mand X=0msection

图4 导流器的设计Fig.4 Design of thedeflector

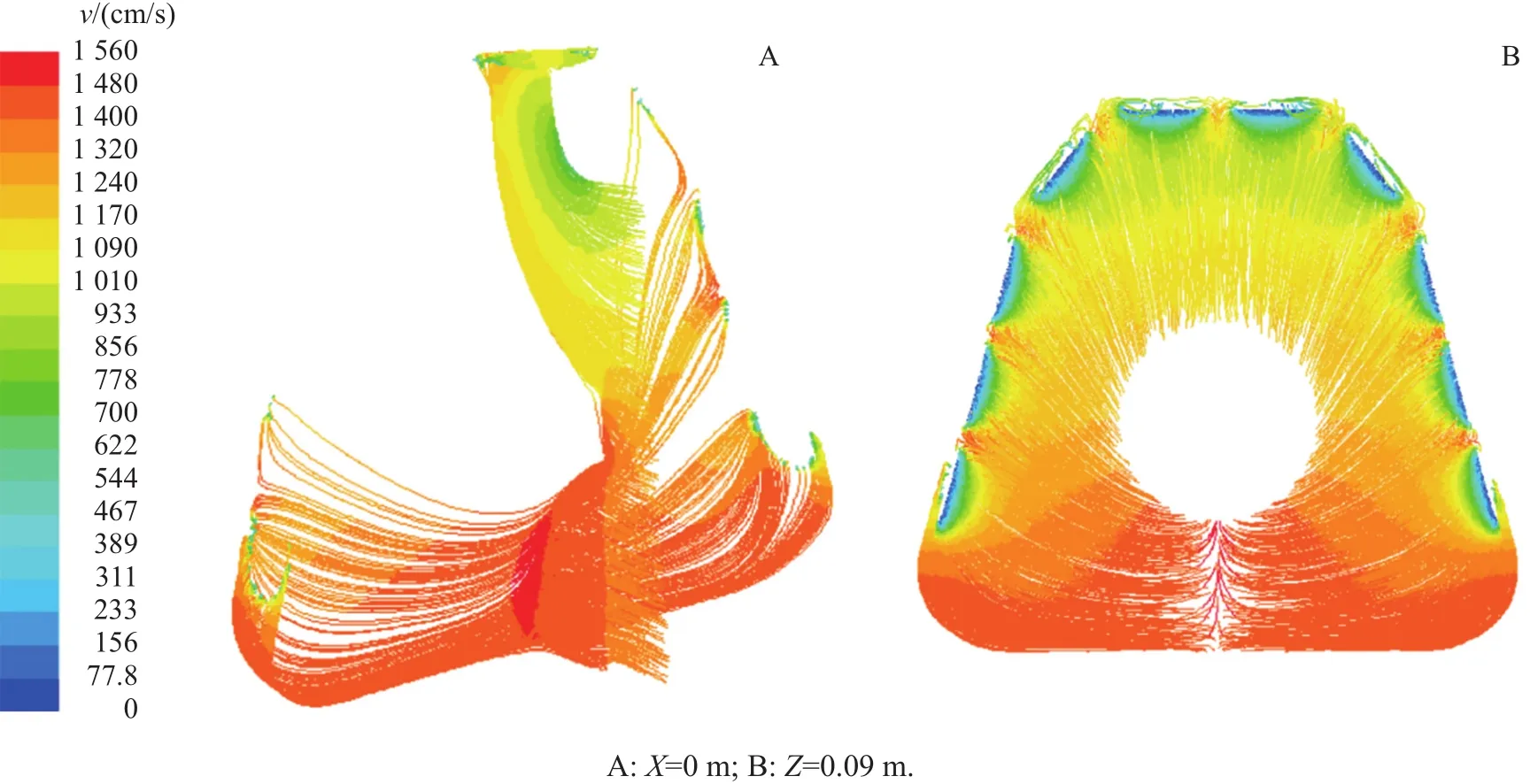

将风箱入口风速设定为15 m/s,保持其他参数不变,得到如图5和6所示的模拟结果。从中可以看出,在增加了导流器并改进了风箱2个下边角和出风口后,喷雾机内部流场的气流速度和压强分布比较均匀,风箱的气流运动轨迹也比较一致和规律。气流自入风口进入,当运动至对称翼形导流器后会沿着导流器向风箱的出风口运动,当运动至风箱2个下边角时会沿着圆弧形的导流器向上运动。因此,整个流场的气流分布比较均匀,能量的损失比较小,该结构有利于流场的均匀分布。

1.2 风箱厚度对喷雾机内部流场的影响

1.2.1 不同厚度的风箱的几何建模及网格划分

图5 气流的运动轨迹Fig.5 Pathlinesof air flow

图6 Z=0.09 m截面处气流速度云图(A)和压力分布云图(B)Fig.6 Cloud image of velocity(A)and static pressure(B)at Z=0.09 m section

为了解风箱厚度对喷雾机出风口风速及内部流场的影响,在Pro/E中建立3种不同厚度的风箱模型,基于计算流体动力学(computer fluid dynamics,CFD)技术进行模拟分析。3种不同风箱的厚度A1,A2,A3分别为180、240和300 mm,喷雾机的出风口直径为150 mm。这3种风箱除厚度不同外,其他参数均相同,且均采用同样的网格划分方法和网格尺寸。

1.2.2 喷雾机内部流场模拟结果和分析

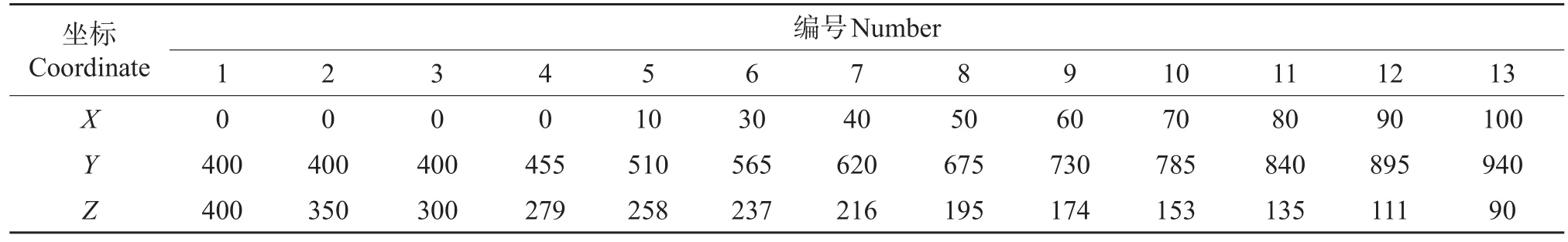

沿风箱入风口至出风口均匀选取13个具有代表性的风速采样点,观察3种不同厚度风箱中的风速变化趋势。风速采样点自入风口至出风口依次编号1~13,各编号采样点坐标值如表1所示。从中可知,1~3号采样点在风箱入风口的直道上,4~11号风速采样点在弯道上,12和13号风速采样点靠近出风口。用Fluent计算的各厚度风箱在风速采样点的风速值进行分析处理,结果如图7所示。当风箱厚度不同而其他参数均相同时,风箱厚度越接近出风口直径,风速采样点的风速值越大。因此,当风箱出风口直径一定时,风箱厚度越小,喷雾机内部流场的风速越大。由建模可知,风箱入风口直径为0.73 m,面积为0.42 m²,出风口直径为0.15 m,总面积为0.18 m²,入口风速为15 m/s,出口风速却超过了40 m/s。由此可得到如下结论:1)当风箱出风口直径一定时,风箱内风速随着风箱厚度的减小而增大;2)当风箱入风口的面积大于出风口的面积时,出风口的风速会大于入风口的风速。

表1 风速采样点坐标Table 1 Coordinates of wind speed sampling points

图7 不同厚度风箱的风速对比Fig.7 Comparisonof windspeedsatdifferentinterceptsof bellows

1.3 风箱出风口直径对喷雾机内部流场的影响

1.3.1 几何建模及初始条件的设定

为了解出风口直径对喷雾机出风口风速和内部流场的影响,设计了3种不同出风口直径的风箱。这3种风箱除出风口直径B1,B2,B3分别为90、120、150 mm外,其他参数均相同,且风箱厚度均为180 mm。为保证准确性,试验时对3种风箱的网格划分方法、网格单元尺寸、初始条件和边界条件均采用同样的设置。风箱入口设定为“velocity inlet”(风速入口),风速大小为15 m/s,方向垂直于风箱入口平面,喷雾机出口设定为“pressure outlet”(压力出口),除风速入口和压力出口外的所有风箱壁面设定为“wall”(壁面)。

1.3.2 喷雾机内部流场模拟结果和分析

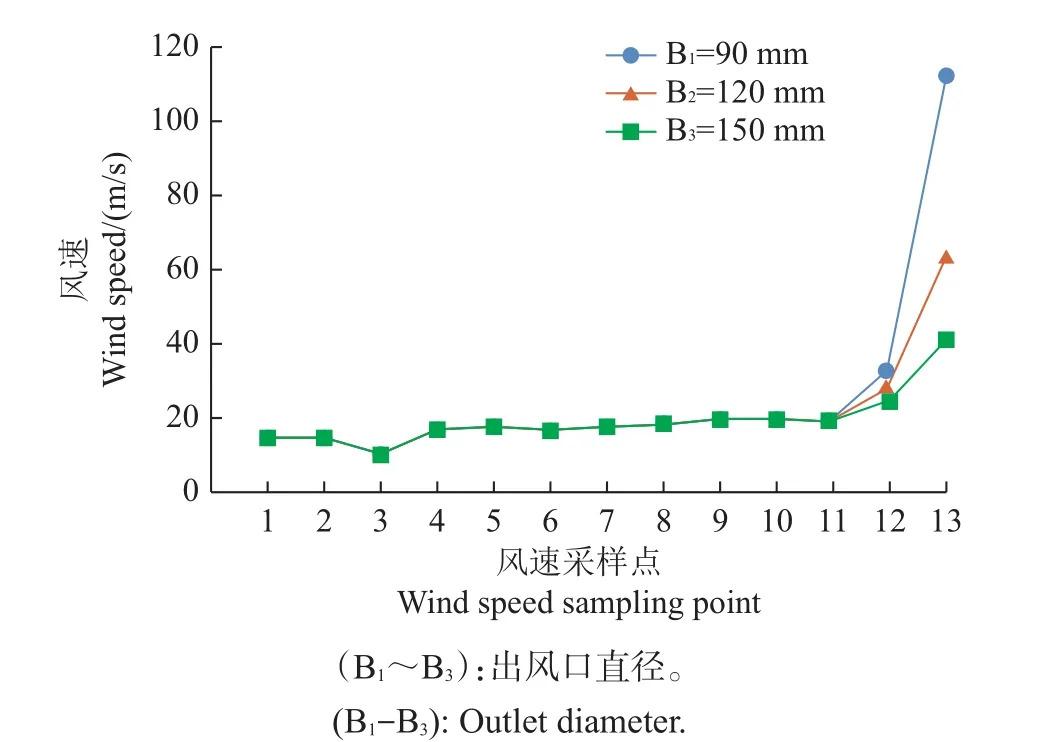

同样选取表1中的13个风速采样点,用Fluent软件计算的各不同出风口直径风箱在风速采样点的风速值进行分析处理。结果(图8)显示:在1~11号风速采样点,不同直径的风箱风速变化趋势和大小几乎相同;在12号和13号风速采样点,随着风箱出风口直径的减小,风速急剧增加。由表1中各风速采样点分布可知:1~3号风速采样点随着距离的增加,风速逐渐减小;4~11号风速采样点由于弯道变窄,风速逐渐增加。由于1号至13号风速采样点的位置逐渐靠近喷雾机出风口,在气流到达出风口之前,由于各出风口直径的内部结构并无差异,因此各风速采样点的风速大小和变化趋势也相同;在喷雾机出风口附近,由于各风箱风量相同,随着出风口直径的减小,出风口风速急剧增大。

图8 不同直径出风口的风速对比Fig.8 Wind speed comparison of different outlet diameters

图9 不同截面的速度云图Fig.9 Cloud imagesof velocity at different cross-sections

图9 为不同直径出风口的风箱在不同截面的速度云图。从中可以看出:出风口直径为90 mm的风箱在Z=0.09 m的截面处,流场的分布极不均匀,导流器附近气流大小不一,在X=0 m的截面处,低速流场占了整个流场的近1/3,且位于导流器附近的气流场混乱;出风口直径为120 mm的风箱在Z=0.09 m的截面处,流场分布得到了极大的改善,但在风箱下部仍然分布不均匀,在X=0 m的截面处,导流器附近的流场得到了一定程度的改善,低速流场的占比减少;出风口直径为150 mm的风箱在Z=0.09 m的截面处,整个流场分布较为均匀,且整个流场上部和两侧气流逐渐增大,在X=0 m的截面处,整个流场中高速流场占据绝大部分,导流器附近的气流变化减少。由此可以得到以下结论:1)当风箱厚度相同而出风口直径不同时,出风口直径越接近风箱厚度,流场的分布越均匀,自风箱下部至风箱上部和两侧,气流速度也逐渐地增加;2)当风箱厚度相同而出风口直径不同时,出风口直径越接近风箱厚度,出风口风速越小。

通过上述的模拟试验分析可知,当风箱厚度一定时,喷雾机出风口直径越大,喷雾机内部流场的分布越均匀,但出风口风速越小。因此,在设计时应适当增大喷雾机出风口直径。

2 基于CFD的喷雾机风送系统外部流场模拟与分析

2.1 喷雾机外部流场模拟区域的建立和设置

将喷雾机风送系统简化为10个风筒(即10个进风口)。在ANSYSDesignModeler中建立模拟求解区域(图10)。将圆弧轴中心位置作为坐标原点,风扇轴线方向作为Z坐标轴,坐标范围为-0.5~1.5 m,模型高度方向作为Y坐标轴,坐标范围为-0.5~5.5 m,水平方向作为X坐标轴,坐标范围为-2.0~2.0 m。圆弧半径为0.7 m;进风口直径为0.15 m,两侧各对称分布5个。

2.2 喷雾机外部流场模拟结果及分析

2.2.1 风机风速对气流场的影响

图10A~C分别是入口风速为15、18、21 m/s(喷头倾角都为85°)时在风筒中心截面处的流场气流速度等值线图。从中可以看出:在不同风速下流场分布规律并无差异,且每个风筒的速度流场近似于圆锥台形状,每个风筒沿着各自的轴中心线向远处发散;随着风送距离的不断增大,气流场的范围也逐渐增大,但气流速度逐渐减小;流场的相互作用扩大了气流场的作用范围,气流场以外的地方几乎不受气流场的影响。此外,从喷雾机上方沿垂直方向的风速-风送距离关系曲线(图10)可以看出,随着风送速度的增加,风送距离也逐渐递增,但流场分布特性基本一致。不同风送速度下的总体趋势为,随着风送距离的增加,风速逐渐减小,但减小的幅度也逐渐变小。究其原因是出风口气流在交汇之前随着距离的增加能量损失严重;而随着距离的增加,出风口流场逐渐交汇,气流减小得较慢。

2.2.2 喷头倾角对气流场的影响

图10 出风口中心界面不同风速下的流场Fig.10 Outlet center interface flow field at different wind speeds

喷头倾角(风筒与水平面)的夹角对喷雾机所能覆盖的喷雾高度具有很大的影响,喷头的倾角不同,喷雾机所能达到的喷雾高度也不同。设置入口风速为15 m/s,当喷头倾角为85°时,喷雾机所能达到的流场高度最低为0.8 m,最高为大于5 m;当喷头倾角为40°时,喷雾高度最低为0.7 m,最高仅为2.1 m。随着喷头倾角的增大,喷雾高度相应地增加。图11是在风速为15 m/s时喷头倾角θ为30°、60°、85°时的模拟区域的流场。

图11 不同喷头倾角的流场Fig.11 Flow field of nozzle at different dip angles

当喷头倾角大于85°或者小于40°时,喷头倾角变化对气流场的改变影响不大。经CFD模拟得到喷头倾角在40°~85°下喷雾机喷雾高度(最大高度)与喷头倾角间的关系,如图12所示。可以看出,在一定范围内,喷头倾角与喷雾高度基本呈线性关系,随着喷头倾角的增加,喷雾高度也相应地增加。因此,在实际操作过程中可以根据果树高度的不同,通过调整喷头的倾角,改变喷雾高度和电磁阀的流量。通过数据分析处理,建立了喷雾高度与喷头倾角的模型:H=0.059 9θ。式中:H为喷雾高度,m;θ为喷头倾角,°。

因此,在喷雾机工作过程中,可以通过机器视觉等技术实时监测果树的高度和形状,以此来调整喷头的倾角,为喷雾机的自动控制提供理论依据。

图12 喷雾高度-喷头倾角关系Fig.12 Relationship of spray height-dip angle

3 结论

本研究通过喷雾机风送系统内部流场模拟设计了喷雾机风箱,并对其在不同情况下的流场进行了数值模拟和分析,得到如下结论。

1)通过CFD技术对喷雾机风箱进行设计、优化和分析,从最大限度地减小气流能量的损失和涡流、保证流场分布均匀性的原则出发,设计了最佳的风箱结构。

2)通过对不同厚度的风箱进行流场模拟可知:当出风口直径一定时,风箱厚度越小,出风口风速越大;当入风口的面积大于出风口时,出风口的风速会大于入风口风速。

3)当风箱厚度一定而出风口直径不同时,随着出风口直径的增加,流场的分布逐渐趋于均匀,流场能量的损失也逐渐减小;自风箱下部至风箱上部和两侧,气流速度也逐渐地增加。综合考虑风箱厚度、出风口直径、导流器的安装等因素,最终确定出风口直径为0.15 m,风箱厚度为0.18 m。

4)获取了风送距离与风送速度的关系,为喷雾机的自动控制提供了理论依据。

5)模拟结果建立了喷雾高度与喷头倾角的关系线性模型:当喷头倾角大于85°或小于40°时,喷头倾角变化对于气流场的改变影响不大;在喷头倾角为40°~85°时,随着喷头倾角的增加,喷雾高度也相应地增加。

本研究结果可为智能化和自动化喷雾提供理论依据。