基于机械制造工艺的合理化机械设计策略研究

广州市机电高级技工学校 吕俊流

0 引言

机械制造作为我国的支柱产业之一,近年来一直保持着平稳发展的趋势。但从工艺来看,我国仍与发达国家之间存在差距,导致企业在全球化竞争中处于劣势地位。合理化设计策略不仅需要考虑到误差控制,而且还必须兼顾质量与生产便捷程度。通过革新目前的设计策略,以适应不断增长的物质需求显得十分迫切。

1 机械制造工艺的关键技术

1.1 制造工艺的流程

工艺是影响机械制造水平的重要因素,也是目前制造行业较为薄弱的环节。制造工艺涉及内容较多,在控制上也十分复杂。首先,工人需要对原料进行毛胚处理。在此过程中应该做好零部件的调试与检验,给后续的安装工作做好准备。其次,需要将零件进行定位,使其相对于机床和刀具保持固定。现阶段在零部件定位方面方式较多,轴向固定、紧定螺钉以及卡簧等应用十分广泛。但具体的定位方案仍需要根据工件与夹具契合度来选择,以保障该产品的质量。此外,在当下大规模的流水作业中零部件的标准化要求也凸显出来,需要在定位的过程中选用合理的标准来规范生产。

1.2 零件的夹装定位

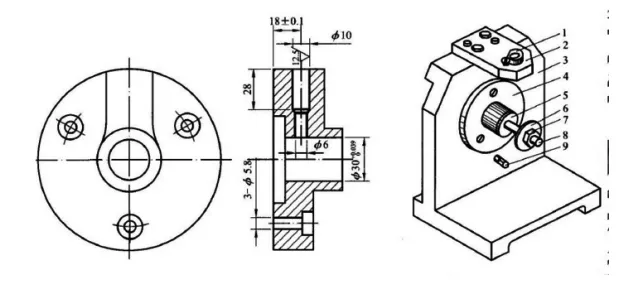

通常而言,为了使零部件在制造过程中保持原定的位置,就需要借助于机床夹具来固定。比如在车床上会配备专门的三爪自定心卡盘,其不仅能对零部件起到钳制的作用,而且还能使零件与刀具之间保持平衡。而定心卡盘中设有专门的定位元件(图1所示),能够有效地控制零部件的位置误差,确保机械加工的精度。同时借助于夹紧装置来施加一定的应力,使零部件在受力状况下保持稳定。而在夹装方法方面,目前应用的工艺大多为直接找正、划线找正以及夹装这三种。技术人员需要根据不同的生产规模和产品标准来应对,在保证加工质量的同时实现生产效率的提高。

图1

1.3 制造的精度改良

精度控制可以说是机械制造工艺中最核心的内容,它关乎到最终产品的质量。除了受最初设计参数影响以外,加工过程中同样也会造成误差。一旦机械零部件的位置、尺寸出现误差,那么就可能使该生产线陷入瘫痪或者影响到产品的质量。比如在加工过程中机床主轴在运行就会产生一定的位移,这种现象无疑会造成加工的误差。但目前国内轴承技术较为滞后,难以适应日益苛刻的加工要求。此外,机床生产的刀具也容易出现严重的误差。在刀具使用过程中会出现折旧损毁的现象,因此企业往往会定期进行维护与更换。然而在更换零部件之后,刀具与夹具之间的位置就容易出现偏移,这也是目前需要注意的问题。

2 合理化设计的主要内容

2.1 提高机床性能

目前业界的制造加工主要依赖于数控机床来进行。换言之,在合理化设计中提高机床的性能,关乎到加工的质量。首先,要确保机床设计上精度达到甚至超过行业标准。比如不少机床在运作的过程中工作台与其它部位进度不一,从而给作业的开展造成阻碍。究其原因,主要是机床的定位能力较为薄弱,无法在运动中保持各部件的相对稳定。其次,还需要改善机床的分度精准性。在数控操作过程中,发出的指令与轴承的实际偏离角度存在误差,那么也会改变工件的位置。值得一提的是,合理化设计还必须充分地考虑机床的分辨率和脉冲量。机床的每一个操作都是由数控装置发出的脉冲所控制的,而信号量的大小就决定着机床的位移量。因此,在设计中需要不断降低脉冲量,通过高灵敏度的技术来控制误差。

2.2 注重安装调试

合理化机械设计是基于生产实际提出的,要确保其可靠性就需要对设备进行安装调试,从而制定出科学合理的设计方法。实际上近几年制造业发展的同时,机械设备也承受着巨大的运行负荷。在这种高强度的生产状态下其老化速度加快,具体表现为频繁故障以及精度的下降。此外,机械设备在运行中还会造成各部件的振动摩擦,这同样会对设备性能造成影响。因此,要想进行合理化机械设计就必须定期开展安装调试工作。一方面能够及时地发现设计中的不足;另一方面也可以更充分地了解到生产的需求,并对设计方案进行改良。

3 机械设计精确性控制手段

3.1 刀具及夹模误差

目前在机械制造中主要分为定尺寸刀具与成形刀具两种,它们的尺寸与形状都会对精度造成影响。此外,在投产使用的过程中刀具还会受到磨损,也使其各项参数发生改变。对夹具而言,其误差主要产生在制造与安装的过程中。一旦出现误差,不仅会在工件的夹紧环节出现不耦合的现象,还可能造成刀具的损伤。因此,业界也明确规定夹具的标准误差应该控制在工件的三分之一以内。在机械加工时,技术人员就应该预先进行误差控制。技术人员可以按照国家法规以及行业标准,针对不同的使用需求来制定设计方案。同时,对于一些存在误差的零部件,也可以通过补偿法来进行补救。技术人员可以在后期生产过程中人为制造一个误差,使两相中和之下误差趋近于零。

3.2 受力形变的控制

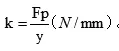

工艺系统在生产中容易受到重力、加紧力等因素的作用,使机床零部件出现形变,并影响到正常的运作。学界对这个问题的研究主要是针对系统刚度(k)来展开,通过对数据的分析将其与系统位移、吃刀抗力之间建立起联系。其表达式为:

其中Fp为吃刀抗力,而y为系统产生的位移量。而在生产过程中车床顶部所受到的应力较小,因此位移量和形变程度均可以忽略不计。但在机床的尾座以及刀具处,部件的形变较为严重,给机床的性能造成严重的影响。笔者通过对机床受力情况进行分析,得出以下形变图2。

图2

3.3 热形变的应对策略

在机床运作过程中,机械摩擦振动会产生大量的热能,使工艺系统以及工件温度上升。据行业内调查显示,在机械制造中由于热形变造成的误差大致占到了六成,是加工误差频现的重灾区。比如在部分圆柱类工件的生产过程中,受热之后会出现较为明显的尺寸变化。若将该工件的长度记作L,半径记作R。而用α来表示该材料的膨胀系数,为工艺系统的温度变化情况。那么根据物理学原理和数学规律可以得出,工件的热形变长度,工件的热形变横向。笔者建议,在合理化机械设计中应该在容易出现热形变的部位添加冷却液。通过热量传递的方式来减轻重要部件的热形变压力,保障其正常的运作。其次,应该合理规范的使用机床。一定的运转时间后,必须给予充足的时间来休整降温。最后,还应该不断的加快工件的进给,抑制热量的传导。

4 合理化机械设计趋势

4.1 机械设计标准化

所谓标准化,就是针对一些能够重复使用的项目进行规范,以此给制造工作提供便利。目前国内已经形成一套以国家标准与行业规范为核心的标准,一方面能够维持制造业的有序竞争,另一方面也能够保障产品的质量。首先,要强调零部件的统一。其次,使零部件的性能保持一致。通过标准化的规范,将零部件的性能以量化的形式进行明确的规定。这样一来,机械的设计就有可靠的数据支持,促进制造行业的进一步发展。此外,还需要保持零部件结构的一致。工艺系统在投产使用的过程中难免会出现故障,标准化的零部件结构更有利于后期的养护。一旦出现了故障损毁,也能及时进行更换确保工艺系统的正常运作。

4.2 突出绿色设计理念

绿色机械设计理念就是要平衡经济效益与社会效益,从而不断优化整体的工艺系统。在设计之初,就必须考虑到废弃后的回收问题。因此,在机械设计的结构上近几年提倡可拆卸的方案。若是工艺系统中仍有部分零部件性能良好,则可以拆卸重复使用;而出现问题的也可及时的维修,降低折旧的成本花费。此外,在设计中还应该创新优化,以最低的成本来完成加工。这样不仅可以提高企业的利润率,而且还可节约资源。总之,绿色设计理念与传统设计理念有较大的区别,更加注重产品的全过程周期。从产品构思到原料的选取,都体现出成本控制和系统优化的目标,这也是目前业界发展的总体方向。

5 结语

综上,随着机械制造行业的发展,传统落后的设计方案已经难以满足当下的需求。设计人员应立足对机械精度的控制,并大胆的预测行业的发展趋势,来提出更加科学合理的方案。这其中不仅有具体的现实问题,也涉及到理念的革新,因此需要学界和业界共同努力,不断促进我国制造业的发展。