水轮机调压阀特殊主配控制替代性方案研究

江 涛,刘 钰

(武汉安施通电气有限公司,湖北 武汉430072)

1 概述

水轮机调压阀是为了在长引水管系统中为取代调压井而设置的安全泄压阀组,当机组甩负荷调速器快速关闭的同时,调压阀迅速开启,调压阀作为机组的旁通回路将压力钢管中的部分流量不通过机组直接排向下游,在抑制压力管道压力上升的同时,也保证了机组转速上升在允许范围之内。其特殊的保护要求是:当调压阀系统出现故障,不能正常开启时,如果机组导叶机构按正常情况快速关闭,会引起引水管中压力快速上升,有可能引起灾难性后果。本文阐述和对比了传统特殊主配控制和导叶调压阀独立控制的特点,得出了特殊主配在带调压阀控制的调速器中无法被独立控制方式所替代的结论。

2 特殊主配的应用

1974年原水电部在湖南龙源电站启动了以阀代井的试验研究并取得成功,其控制模式包括水轮机调压阀不采用普通调速器和独立的调压阀控制系统分别控制,而是采用专用的调速器,专用调速器用同一个液压功率元件将调压阀接力器油缸和导叶接力器油缸的液压串联起来驱动控制,当调压阀拒动时由于油路是串联的,油路自然的被阻塞了,导叶接力器无法通过正常油路关闭只能通过旁路慢速关闭,具备上述功能的液压功率驱动元件被业界简称为“特殊主配”。特殊主配控制方式也成为了全液压式水轮机调压阀最通常的控制形式。

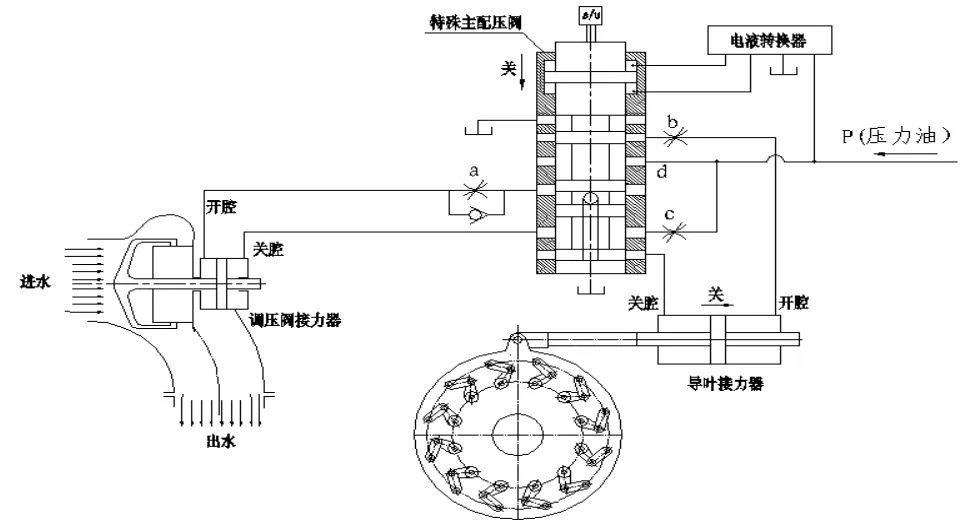

特殊主配同时控制着水轮机导叶接力器和水轮机调压阀接力器油缸的开关,由图1所示,特殊主配开(主配活塞向上运动)、小波动关闭、大波动关闭,由于不同遮程的油路开口形成不同的油路。特殊主配小波动关闭运动时,导叶接力器油缸控制和水轮机调压阀油缸控制无关,通过油路节流阀C实现慢速关机。

图1

特殊主配大波动关机时(活塞大幅度向下运动),导叶接力器油缸关腔和水轮机调压阀油缸关腔通过特殊主配被串联起来,实现导叶接力器快关且同时调压阀接力器快开,当调压阀拒动时,其驱动油缸无法动作,导叶接力器油缸由于和调压阀接力器油缸串联,无法实现常规的快速关闭联动,导叶接力器只能通过液压回路节流阀C实现慢速关机。

液压回路主配的导叶开腔、调压阀开腔和旁通供油腔上分别设置了不同的节流阀b、a和c,通过设置节流阀a流量小于节流阀c,这样就可以实现调压阀拒动时导叶关闭时间大于正常关闭时间,也就是调压阀拒动时导叶只能慢速关闭,不能快速关闭。这一控制模式在之后的40多年内,一直被业界所广泛认同和小心翼翼的遵从。

3 导叶和调压阀接力器独立控制的替代模式

近年来,调压阀替代调压井越来越多被用户采用,同时拥有较低成本的高油压调速器亦成为了中小型水电站的首选方案,如何在高油压下实现带有调压阀控制日益受到调速器制造厂家的重视。

常规油压下普遍使用的滑阀式主配压阀实现高油压下的应用遇到的最大难题就是:由于配合间隙加工困难出现泄漏量大,导致接力器飘移而无法使用。而特殊主配的串联式控制中四阀盘滑阀式结构又无法用标准阀组所实现。

一些厂家提出了替代特殊主配的控制模式,以2套标准工业阀组来分别控制调压阀和导叶的接力器。这种方案实际上是在常规高油压调速器液压基础上,增设了一套独立的调压阀液压驱动系统,采用纯电气联锁保护方式或者以电气保护和机械液压这套系统方式检测调压阀接力器的位置来避免出现调压阀卡阻时导叶接力器的快速关闭可能。与特殊主配对调压阀和导叶接力器所采用的串联控制方式不同,这些控制方式均采用了调压阀和导叶接力器并联控制的形式。

3.1 纯电气联锁保护

2套液压回路之间的保护控制功能由电气控制实现,模拟特殊主配的保护功能。调压阀拒动的判断由设置在调压阀接力器上的位移传感器实现,当调压阀关闭信号发出后一段时间,调压阀接力器位移反馈值未发生变化,即判断为调压阀卡阻拒动,这时候电气控制导叶接力器慢速关闭。

其控制系统如图2。以阀b1控制导叶接力器,b2控制调压阀接力器。b1和b2采用2套不同的电液转换元件或者电液控制元件,以微机可编程控制器驱动,具体实现上又分为纯电气联锁控制和电气加液压联锁保护控制2大类别。

这一保护措施存在诸多缺陷:首先是当调速器可编程电气系统故障或者事故停机状态,紧急停机电磁阀动作直接控制液压系统而不通过调速器微机控制的情况下,这一功能便无法实现。而这种情况在电站实际运行中并不鲜见。另外,调压阀拒动判断时间长且位移传感器故障等情况均可造成误判。这也是以阀代井研究之初不采取独立控制方式的最重要因素。

图2

3.2 电气与液压联锁保护

这一保护是在纯电气联锁保护基础上,在调压阀接力器全关位置处再增设一个液压行程阀,当调压阀未开启时,该行程阀控制下,导叶关闭油路为慢速关闭通路,导叶只能以设定的时间慢速关闭。见图3。

图3

这一联锁保护模式较纯电气联锁方式的可靠性有了一定的提高,在一定程度上避免了电气故障情况下出现调压阀卡阻时快速关闭导叶机构可能造成的危险。

这一控制方式的不足在于其可靠性的关键完全依靠这只行程阀对于调压阀接力器是否通过行程阀设置的特定区域的检测,而调压阀的拒动并不仅仅是依靠判断接力器通过设定的某一点区域来识别的,工程实践中不乏调压阀开启不全导致泄流量不足、行程阀安装缺陷出现检测死区、以及行程阀检测所必然带来的判断滞后等导致的问题,如果在这种情况下出现调速器电气系统失效故障,同样可能导致严重后果。尽管这种故障可能性很低,但对于调压阀这样一个故障可能导致严重后果的设备控制来说,是不应该忽略出现这种事故发生概率的。

4 结论

特殊主配控制方式所采用的串联控制方式在调压阀卡阻拒动时,原有液压回路自然阻塞,正常的导叶快速关闭油路随之失效。而2套控制元件分别控制导叶和调压阀的并联方式,无论如何都没有解决在没有外来判断下实现其中一套元件失效,另一套元件亦自动失效的机制,而“自动失效”机制就是特殊主配可靠性的关键点所在。因为外来第三方判断的故障有可能会导致联锁保护的失败。

调压阀是在极端情况下引水系统的唯一和最后一道安全保护措施,这道安全保护一旦失效造成机毁人亡的严重事故的几率极大,因此其可靠性应该被上升到最高安全标准,是绝不能以任何降低安全系数的手段来实现。

其他替代方案可靠性对比特殊主配控制方式均降低了保护的可靠性标准,采用替代方案存在诸多隐患,高油压调速器实现对水轮机调压阀的控制应该在坚持特殊主配串联式控制的基本原则下,通过提高加工工艺等手段加以实现。

——次级调压阀