数码喷墨印花技术研究现状及发展趋势

陶荣静,蔡雨杭,郭荣辉

(四川大学轻纺与食品学院,四川成都 610065)

在当今科技高速发展的环境下,逐渐出现了一种集高科技电子信息、材料、纺织印染等为一体的高新技术——数码喷墨印花技术。数码喷墨印花技术直接将经电脑处理后的图像印在织物上,最早出现于20世纪末,其操作简单,受到众多人追捧。该技术的出现,打破了传统印花业耗费大量人力物力的局面,使印花业进入科技化时代,被誉为21世纪纺织印花的革命性技术。同时数码喷墨印花先进的技术及方法,开辟了纺织及印染行业的新纪元,为未来纺织品印花的发展提供了路径。

1 数码喷墨印花技术

数码喷墨印花技术源于喷墨打印机,即在压缩空气的驱动下,将特制的墨水经印花机的喷嘴喷射到纺织品上,再由计算机根据纺织品设计的要求来控制设备形成花纹图案。根据墨水的性能,采用适当的预处理和后处理,使纺织品具有更好的色牢度和色彩鲜艳度。

这种方法不需要生产网板,几乎可以瞬间改变图案,数码喷墨印花通过设备将墨水喷到织物上的非接触式印花方法[1]。

1.1 特点

数码喷墨技术应用于纺织及印花行业,改变了纺织印染厂传统的生产方式和商业模式,缩短了生产的时间,提高了生产效率,符合快节奏的当今社会的要求,对推动印染行业科技化起到了推波助澜的作用。与传统的印花方式相比较,主要有以下优点:

(1)无须分色、描稿,全程实现数字化,操作简单。

(2)接受花样图案的方式可以通过各种数字传输手段,图样修改简单,可以在计算机上任意设计、修改。

(3)是对纺织品要求低的非接触印花方式。

(4)花纹样式逼真,边缘清晰,分辨率高。

(5)色彩鲜艳,层次鲜明,几乎可以再现自然界中的一切颜色。

(6)计算机自动记忆印花过程中的所有数据,可以达到每次打样的相似,保证印花的再现性。

(7)喷印机可自动供墨,实现连续喷印,生产周期短。

(8)适应小批量、多品种、差异化、个性化生产,实现按需定制。

(9)按需喷墨,节省染料,无噪音,无废水,无浪费,印刷过程能耗极低,有利于环境保护[2-4]。

2 喷墨印花工艺

随喷墨印花技术所用不同染料和纤维品种,纺织品的喷墨印花工艺也将调整变化。应根据不同织物的表面性能差异,选择合适的墨水和印刷工艺:

(1)毛织物多用酸性染料,工艺流程为:毛织物预处理→干燥→喷墨印花→干燥→汽蒸→皂洗→水洗→干燥。

(2)涤纶织物主要采用分散染料进行喷墨印花,工艺流程为:涤纶织物预处理→喷墨印花→汽蒸或热熔固色→水洗→干燥→后整理。

(3)纤维素织物当下研究最多的是活性染料,工艺流程为:织物预处理→干燥→喷墨印花→干燥→汽蒸→水洗→干燥。

(4)颜料墨水适用于所有织物,印花工艺简单,可以直接进行印花。但为了使色彩更鲜艳,应对其进行预处理,工艺流程为:织物预处理→喷墨印花→烘焙。

在喷墨印花中,预处理和后处理是最重要的工艺。对织物的表面性质进行不同的预处理,以改变织物的润湿性和吸附性,并使织物更好地上色。完成后,对织物进行后处理以去除浮色,同时使染料粘附到织物上,从而增加色牢度。总之,喷墨印花工艺可简单概括为:织物的预处理→数码喷墨印花过程→织物后处理[5]。

2.1 染料印花的预处理

由于未处理的织物表面过于光滑,墨水难以附着在织物上,染色牢度不高,容易发生渗化,故要对织物进行预处理。预处理大多数用在染料墨水印花的织物上,主要目的为改善织物性能和降低表面光滑程度,提高上染速率和色牢度,使织物拥有更好的光泽。

由于性能的差异,不同的织物通常需要不同的预处理。常规的预处理是使用海藻酸钠等化学品对织物进行处理,不同织物的预处理方式如下。

2.1.1 羊毛织物

在羊毛面料上进行喷墨印花有着很多优势,近年来发展迅速。但是羊毛纤维表面的鳞片结构显著影响了羊毛织物的润湿性,从而导致墨水难以吸附与扩散进纤维中,对羊毛面料的印花造成很多问题,可通过对其进行预处理来改善。

张向茹等获得羊毛织物印花预处理浆料最佳的配方,采用该配方印花的羊毛织物,不但不降低织物防渗化性,还大大提升了上色量和色彩饱和度,比原来使用单一糊料提高了13.28%[6]。关芳兰研究了羊绒织物前处理浆料配方,通过实验得出最优浆料配方,采用其浆料印花后,羊绒织物印花得色量可以达到68,能达到与棉织物接近的得色量[7]。李红涛等采用等离子体处理对羊毛织物进行了预处理,研究其对羊毛织物预处理的影响,实验结果表明,大大提高了织物印花后性能[8]。李震等使用了碱性预处理浆料对毛针织物进行预处理,结果显示,使用碱性浆料对毛织物进行预处理可行,在冷堆-短蒸工艺中,使用碱性浆料处理后的织物K/S值达到最优水平[9]。

2.1.2 涤纶织物

涤纶具有抗皱性好、尺寸稳定性好等优点。但其纤维表面疏水基团多,吸湿性差,染料上染率不好,要对其进行预处理,改变其表面性质,加强染色牢度及色彩饱和度。

杨静兰等研究了羧甲基纤维素、海藻酸钠、聚乙二醇和聚氧化乙烯对涤纶纤维进行表面改性后织物性能的变化,结果表明,四种物质不同程度地防止涤纶印花时图案边缘渗化。通过测试织物的性能,得出聚氧化乙烯最为合适,同时聚氧化乙烯作为预处理剂符合喷墨印花要求,与商用墨水相配良好[10]。李震等研究了表面张力调节剂对涤纶织物预处理的影响,结果表明,经过表面张力调节剂处理后的涤纶织物能够进行直接喷墨印花,且不影响染料在织物上的着色[9]。王春莹等采用射频辉光放电技术对涤纶织物表面改性,结果表明,经过处理后,涤纶织物的润湿性和透湿性大大地提高了,印花图案清晰、色泽提高了,边缘渗化程度降低了,织物表面没有形成新的官能团,分散染料的染色性能没有发生明显变化[11]。

2.1.3 纯棉织物

棉是一种天然的可再生资源,由于其吸湿性优异,做成服装穿着舒适,透气排汗,手感松软,但纯棉本身存在免烫性差、洗后起皱等缺点,所以一般都要对纯棉面料进行预处理。

蒋亮等通过研究预处理浆液的成分对棉织物印花效果的影响,得到了最为适合的浆液配方,根据此配方处理过的织物符合喷墨印花要求[12]。许秋生等研究液氨整理对免烫喷墨印花纯棉面料品质的影响,确定了最佳的喷印预处理浆液为水溶性聚丙烯酸类浆液,尿素用量100g/L~120g/L;探究可改善喷墨印花牢度的固色剂ECO,使色牢度得到了很大的提高,可以提升到4级以上;对喷墨印花免烫工艺进行改进,采用预缩工艺及低温焙烘工艺,免烫性提高[13]。李震等采用了不同预处理液对棉织物进行了浸化预处理和刮印预处理,结果显示,预处理后的织物防渗化效果与经刮印预处理的织物相近,但印花后K/S值偏低[9]。

Kan C W.等人采用等离子体技术对棉织物进行预处理,实验结果表明,常压等离子体技术可以显著提高印花后棉纺织品的洗后颜色。与未处理的纺织品相比,耐摩擦牢度、耐洗牢度以及轮廓清晰度、抗菌性等性能均得到改善[14]。Yuen C W M.等通过改进前人将壳聚糖在棉织物数码喷墨印花前处理印花浆制备中的研究,提出了一种双浴法,用此方法获得了较好的显色效果。然而,壳聚糖的使用降低了印花后织物的拉伸强度[15]。

2.2 涂料印花的预处理

涂料印花是使用颜料与黏合剂、乳化剂等添加剂制成的糊料对织物进行印花。印花时,纤维与颜料的紧密结合通过黏合剂的成膜作用达到,所以通常不需要预处理。但涂料印花存在问题,比如色彩饱和度远不如染料印花,耐湿摩擦牢度差,在印花过程中使用黏合剂导致手感变差等,可通过对织物进行预处理来改善。

田志荣等通过对织物进行干法和湿法预处理,比较了两种涂料印花的预处理方式,得出干法预处理技术可以大幅提升色彩鲜艳度和色牢度,湿法预处理技术进一步提升了涂料喷墨数码印花的色域,基本接近活性印花的水平,色域和色牢度均超过干法预处理技术。发现采用喷头喷涂可以实现按需喷涂,可节约预处理液,把对织物手感的影响降低到最小。施加预处理液后,无需烘干可以直接喷印,节省能源[16]。

2.3 后处理

颜料墨水的印花后处理工艺较容易,在适当的温度下进行烘焙即可。染料墨水的印花后处理方法包含水洗、汽蒸、漂洗、烘干,根据染料墨水和纺织品的差异,四种后处理方法的实际应用条件会各不相同。

贾瑞静等研究制备了硅溶胶并将其应用到喷墨印花棉纺织品的后处理。结果表明:用硅溶胶处理后,提高了织物表观色深值,加深了织物的颜色,色彩饱和度降低,摩擦牢度和耐洗牢度均提高,但柔软性略有所下降[17]。

3 喷墨印花的墨水及设备

3.1 墨水

3.1.1 墨水的组成及要求

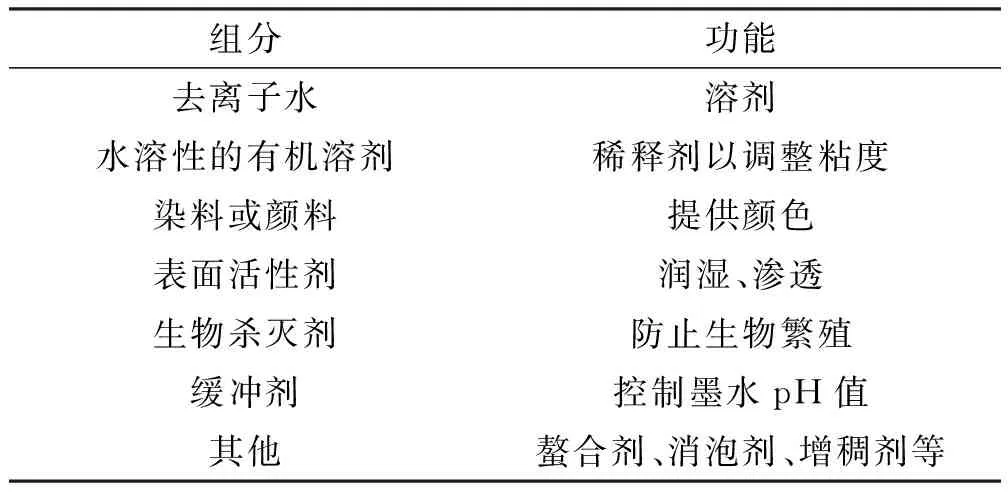

喷墨印花墨水可大致分为:水性墨水和溶剂墨水两类。前者溶于水,简称墨水,后者不溶于水,称为油墨,其中水性墨水为当前使用较多墨水。水溶性墨水主要由色素(染料或颜料)、水、载体(黏合剂、树脂)以及其他助剂构成,根据墨水的需要分别选择不同助剂。其基本组成如表1所示。

表1 水溶性墨水的基本组成

当今,还未有适合纺织品数码喷墨印花的通用型墨水,然而,所有的墨水配方都必须符合一定的性能要求,如粘度、表面张力、导电性、粒度、pH值等[18]。

喷墨印花墨水的粘度较低,如粘度太高,喷出的液滴将被拉伸,从而影响喷射速度;墨水的表面张力较高;粒径要求不能堵塞喷嘴;pH要求控制在4~8,呈酸性。墨水要求纯度高,稳定性好,适应范围广,图案质量高,着色率高,色牢度好等特点[19]。

3.1.2 墨水按色素的使用分类

根据色素的使用情况来分,喷墨印花墨水可大致分为染料墨水以及颜料墨水两类。目前纺织品印花主要采用分散、活性、酸性三种染料型墨水和颜料墨水,其中,分散墨水使用频率最大 ,约一半以上,活性约30%,酸性约7%,颜料墨水使用最少,仅2%左右。

分散墨水可用于合成纤维的数码喷墨热转移印花和直接印花,目前主要用于热转移印花,其印花工艺简单,无污水排放,但其市场正趋于饱和。分散染料印花未来发展趋势是数码喷墨直接印花,缩短工艺流程,降低生产成本,提高生产效率[20]。

颜料不溶于水,故其配制较为特殊。先将颜料研磨成小颗粒并使其稳定分散在相应的含水体系中,从而将黏合剂加入分散体系中使墨水在喷墨后能粘附到纤维上,使印染花纹具有较好的染色牢度。[19]。

3.1.3 发展现状

数码喷印墨水是影响印花产品质量的关键性因素之一。随着数码喷墨技术的不断普及,高性价比的新型墨水开发已成为了公司研究开发的新方向。

目前,鸿盛数码科技有限公司已成功开发出适合于喷墨印刷的各种墨水。如适用于棉、丝、化纤及各种混纺纺织品的 “捷特丝-Ⅱ”涂料墨水;用于涤纶及涤纶混纺织物的热转印墨水;用于纤维素和蛋白质织物的活性染料墨水;用于蛋白质织物及聚酰胺织物的酸性染料墨水等[21]。

3.2 设备

适用于纺织印花的数码喷墨印花机需要拥有广泛的印花范围、合适的干燥设备、更快的印花速度以及可应用于不同品种纺织品图案的软件和系统[22]。目前数码喷墨印花机主要有载片印花机、T恤印花机、高速导带式印花机和Single-pass印花机四种。其中, 由于其高产量,高速导带印花机和Single-pass印花机被广泛的应用。

载片印花机既可应用于机织物,也可用于针织物的印花。T恤数码印花机是专门在T恤上印制数码花型的机器,包含单件、双件、多件和数码八爪鱼等几种机型。高速导带印花机的面世是数码印花工业化生产的标志,目前主流的高速导带印花机的印花速度已经和传统平网印花速度相当。Single-pass数码印花机的喷印方式与以前的数码印花机完全不同,印花时,贴在导带上的织物是连续运行的,而喷头固定不动。这种喷印手段使得印花幅度更宽,质量更好,速度更快,可以实现连续印花。例如意大利MS公司推出的LaRIO超高速数码印花机,印花速度高达4500m/h;Konica Minolta(日本)推出的Nassenger SP-1,在实现高速度的同时,利用高性能的喷墨控制系统,可实现很高的图像再现性[23]。

4 数码喷墨印花技术的应用

数码喷印由于其高技术、高精度、低污染等诸多优点,受到了各大厂商的高度关注。目前,已经在高端产品的印花中崭露头角,成为发展最快的一种印花方式,能适应纺织业、服装制造业的需要。作为一种快速、简单和色谱丰富的生产方法,数码喷印已经获得了一定的经济效益,存在巨大的市场潜力。

在产品领域,各类服装是喷墨印花的最大应用领域,如时装、运动服、泳装面料、服饰配件(如围巾、领带)等[24]。在家用纺织品领域中,开发符合消费者个性化的高档产品,如:墙布、沙发包布、坐垫布、桌布等。在工艺品领域,生产出多种形式的纺织面料精美的工艺品,如:各种工艺墙壁挂件,结合竹、篾等制成桌面装饰纺织工艺品等,还可制作具有旅游风情、民族风貌的各种手工艺品,如:伞、扇面、民俗服装和其他具有纪念意义的工艺产品[25]。

5 数码喷墨印花技术面临的问题

如今,数码喷墨印花技术已成为印染行业的主流生产工艺之一,部分厂家已经使用该印花技术进行生产。与传统印花相比较,数码喷墨印花具有许多优点,设备发展迅速,但产业化速度迟缓。其原因是设备和工艺仍有不足,主要表现在以下几点:

(1)喷印速度慢,产量低

传统印花正常可以每分钟几米到几十米的速度印花,然而,喷墨印花才几分钟1米,印花的速度有待提高。

(2)墨水问题

数码印花对墨水的要求很高,但墨水开发极难,技术跟不上需求。如墨水通用性不佳、储存稳定性不好及容易渗色等问题对印花后产品质量具有很大的影响。另外,墨水的高价格也是制约喷墨印花产业化的主要原因。

(3)工艺问题

数码喷印技术在工艺流程上仍有不成熟之处,有待进一步发展。例如,在喷印前需先上浆,选用何种助剂和设备上浆有待讨论;喷墨系统按需给墨,墨水只能喷印在织物表面,致使正反面具有一定的色差,需解决此问题。

同时印花机机器娇贵,印花技术对印花机的设计要求很高,喷嘴寿命短等问题均限制了技术的发展[26-27]。

6 数码喷墨印花技术的发展前景

目前,纺织印染企业正逐渐放弃低价恶性竞争,使产品走高端路线,追求高附加值的产品。因此,市场营销是数码喷墨印花发展的契机。数码喷印技术是艺术设计的高科技产物,具有较高的技术壁垒和旺盛的生命力。

由于数码喷印技术比传统印刷更为绿色环保、无污染,国家环保总局、国家经贸委等机构均大力推荐、鼓励使用该技术代替传统印花。为改善印染废水污染等问题,在中国印染行业的“十一五”规划中,也明确提出要推进和完善喷墨印染技术。随着国家政策的推动和主要印染企业的积极引进,数码印花技术必将具有广阔的发展前景[28]。

数码喷印技术产业化的进一步发展方向有如下几点:

(1)印花设备和相关设备的专业化。不同产品和行业对数码喷墨印花设备的精度有不同的要求,数码喷印设备应做到按需调整,即数字喷印设备需要专业化,其相关设备也需专业化。

(2)工艺技术参数的规范化。应使工艺技术参数标准化,且不同织物设计不同软件,力求使用时简单、快捷。

(3)研发高性价比的墨水。墨水在质量、价格、兼容性等方面的潜力巨大,需要进一步研究和开发具有成本效益的墨水。

(4)开拓不同的市场。目前,数码喷墨印花技术已成功于棉、麻、丝、羊毛等织物的生产,下一步要积极发展在机织、针织、家纺等产品的大批量生产。各行业均需树立典型企业,采用“先富带后富”的原则,通过典型企业带动整个行业的发展[29]。

7 结语

传统纺织品作为一种高污染、高能耗、低产能的印花方式,已逐渐被市场淘汰,而作为有着诸多优点的数码喷墨印花技术正异军突起。

数码喷墨印花技术正在以惊人的速度发展,其成功将使纺织行业实现快速发展,带动许多行业质量的提高。加速传统纺织印染产业的结构升级,为生产高质量、高附加值的印花纺织品提供技术支持,是顺应绿色环保的可持续化发展趋势。然而,为了实现这一高科技印花的阶段性成果,有必要进行有组织的攻关,尤其是对于印花用墨水的开发。

随着降低生产成本,不断提高生产效率和不断加大市场份额,数码喷墨印花行业将为今后印染行业带来巨大的变革。