SO2风机节能改造控制系统

唐百发

(江西铜业集团公司 德兴铜矿,江西 德兴 334224)

1 引言

江西铜业(德兴)化工有限公司坐落在德兴市香屯工业园,是近年来加强地矿合作、靠大联大,实现双赢的一个重点招商引资项目。主导产品有:年产10.2万t 98%工业硫酸,年产高品位硫酸渣(铁精矿)4.2万t,年余热发电1800万kW·h,采用氧化焙烧→酸洗净化→“3+1”两转两吸→余热发电工艺和DCS系统自动控制,回收高、中温位废热用于发电,废水循环利用,产出稀酸用于矿山废石堆浸和选矿作业,制酸硫酸渣含铁64%以上,作为钢铁厂烧结球团的优质原料,获得良好的经济效益和环境效益。

目前SO2风机(800kW/6kV)进口阀门开度为40%左右,电机运行电流80A左右,依据节能测算,具有一定的节能改造空间,以降低电机耗能,节约生产用电。

2 SO2风机现状分析

目前SO2风机(800kW/6kV)采用水阻启动形式,水阻启动完成后电机转入工频全速运行,如因生产工艺需要,需调整风机出口压力时,需要操作工到现场手动盘动进口风管上的风门控制阀来调节风机出口管道压力,以满足生产的需求。经现场实地检验考察,根据生产情况的不同,风机出口压力变化范围为25~32kPa。调节阀是安装在现场高处平台上,此处的有害气体浓度较高,噪声较大,操作工调节时存在着一定的安全风险。另外,手动调节的响应时间是比较长的。

SO2风机在实际生产中由于生产工艺过程的变化,会带来工况的波动,使大部分风机工作区间在非额定工作状态,只能采用百叶窗式挡板阀门调节流量的传统方式进行调节,增大了供风系统的节流损失,导致了大量的能量损耗在挡板截流过程中(对风机而言,最有效的节能措施是采用电机调速调节流量,由于风机为平方转矩负载,轴功率则与转速大致成立方关系,所以当风机转速下降时,消耗的功率大大下降。)。

SO2风机由于采取增加风阻、电机能耗及牺牲风机效率的传统挡板调节方式来达到流量的调节,所以烟气对挡板阀门和管道冲击较大,风机等相关设备运行及维护稍不小心,就会严重损坏设备。

SO2风机的挡板阀门执行机构为角行程电动执行机构,故障较多,不能适应长期频繁调节,调节线性度差,较难实行闭环自动控制,且动态性能不理想,即使在控制系统反馈信号显示为100%时,百叶窗实际调节角度也只有80°左右,从而加大了风阻,增加了电机能耗及设备损耗,有一部份的能量损耗在挡板上,把浪费的这部分能量节省下来,也就是节电了。

SO2风机采用直接启动时,启动电流一般达到电机额定电流的6~8倍,即便选用水电阻、软启动的方式,启动电流也会达到电机额定电流的2~5倍,仍然会对电网造成的较大冲击。

如上所述,SO2风机在实际生产中由于工况的波动,大多数情况下并不需要额定的参数流量,因此,风机消耗电能所提供的稳定的风机功率及压力的一部分浪费在调节挡板上了[1]。

3 节能改造系统应用分析

3.1 保证电机温升在安全范围以内

节电系统采用先进的控制技术,融合了电机磁通优化控制、电机立体模拟控制、变频控制等先进技术于一体,在对普通异步电机节能改造过程中,充分考虑了电机结构及散热方式。针对风冷散热形式的高压电机,DS9000高压节电系统在改变电机运转速度的同时,也降低了电机电流,使得电机自身发热量也跟随降低。

电机自身发热由其转轴自带的风机进行散热,由于电机转速降低,散热风机风量也随机降低,结合电机自身发热量P=I2R,在节电改造过程中,不改变电机结构,故公式中R保持不变,发热量与电流I成平方关系,即电机在调速过程中减小电流量与减小的发热量成平方关系,在电机电流降10%时,发热量降低约19%;同时,结合散热风机运行曲线(图1)。

图1 转速与风量曲线关系图

图1中H为转速,Q为风量,转速与风量成曲线关系,当电机电流降低10%时,转速约降低7%,根据图1可看出,转速由最高速降低时,风量没有明显降低,即转速降低7%时,散热风量依然可达到90%,故散热风机自身散热量足以满足电机调速需求。

此外,节电系统采用先进的磁通优化控制技术,在电机运行过程中,优化电机磁通,提高电机运行效率,在同等转速情况下,进一步降低电机运行电流,减小电机自身散热。

实际应用过程中,在采用一系列先进控制技术的基础上,结合各厂家电机制造工艺差别等因素,节电改造后,电机温度变化由实际运行工况决定。普通异步电机改造后电机温度与现有工频运行的温度相比变化不大,如果均能控制在10%以内的话,完全能满足电机长期安全稳定运行要求。

3.2 能实现无冲击软启动,启动可靠

采用节电控制技术控制SO2风机运转,电机能实现软启软停,启动电流不超过电机额定电流的1.2倍,减少了风机启动过程中大电流对电网的冲击,电机使用寿命延长。同时还降低了SO2风机启动负荷对变压器容量需求,节约成本。在整个运行范围内,电机可保证运行平稳,损耗减小,温升正常,减少机械损伤,降低维修成本。节电控制技术以高可靠电子元器件为基础,启动过程快速可靠,启动次数不受限制。采用节电控制技术可在额定电流以下,低转速时达到100%启动转矩,过载能力可达到电机额定功率的150%以上,满足各种工况的启动、运行需求。

3.3 节能运行,降低运行成本

采用节电控制技术,可根据实际需要调整运行速度,只需调整节电系统输出频率即可直接改变电机转速,调节效率高,没有其他过多能量传递损失,节电效果明显,可达到15%~40%节能效果。

3.4 操作简便,极易控制速度

采用节电控制,只需在节电系统柜门上或者远程操作系统即可控制设备的启停,还可根据实际需要,调节节电系统运行输出频率,控制运行速度,调速范围0~50Hz,控制精度可达到0.01Hz,满足不同工况的应用需求。

3.5 提高功率因数

电机直接由水阻启动时,满载时功率因数为0.8~0.9,实际运行功率因数远低于额定值。采用节电系统控制,电源侧的功率因数可提高到0.95以上,大大的减少无功功率的吸收,进一步节约上游设备的运行费用。

3.6 增强电机的保护功能和可靠性

与水阻启动系统相比较,节电系统具有过流、短路、过压、欠压、缺相、温升等多项保护功能,更可靠地保护了电机和配电设施。节电调速系统适应电网电压波动能力强,电压工作范围宽,电网电压在-25%~+15%之间波动时,系统均可正常运行。

3.7 实现高度自动化控制

由于调速系统在运转设备与备用设备之间实现电脑联锁控制,机组实现自动运行和相应的保护及故障报警,提高了生产效率,为优化生产运营提供了可靠的保证。实现了设备运行人员由手动操作转变为监控,完全可以实现生产的无人操作,也就大大降低了劳动强度与维护费用。采用节电控制系统,通过调节电机转速实现节能;转速降低,主设备及相应辅助设备如轴承等磨损较以前减轻,维护周期、设备运行寿命延长。在使用节电系统过程中,只需定期对节电系统除尘,通电测试,大大减轻了维护工作。

节电系统实现电机软启动,无电流冲击,无电网压降,有效降低电机启动对同网其他设备影响,同时与其他方式相比,降低电气网络设备的容量要求:降低变压器、电气保护开关、装置、电缆等设备需求容量,投资成本下降。该系统基于可靠的自动控制系统,无需定期更换电气元器件,正常情况下只需定期对相关电气控制柜清理除尘即可,维护成本低[3-8]。

4 节能控制系统

如图2所示节能主控制器主要通过人机界面来读取状态实时数据、查询各具体参数、以及对各相关参数进行修改。柜门联锁故障、变压器温度报警、负载欠载、个别单元旁路等发生故障时,节电器面板上的故障指示灯就会亮,轻故障继电器动作工作,人机界面的面板上就可以查到故障点的具体信息。当轻故障存在报警时,如果故障点自动消失的话,报警系统就自动取消,故障指示灯就自动熄灭,轻故障是可以不需要复位的,但是有些单元旁路出现轻故障时,节电器就会自动降频率运行,这样就对生产、设备产生影响,这种情况下就得复位解决。多个单元旁路、输入缺项、变压器过热跳闸、电机过载、电机过流、外部紧急停车跳闸、系统故障、闭环运行时反馈电流信号掉线等故障点发生时,节电器面板上的故障指示灯就会亮,重故障继电器动作工作,节电器停止运行,对高压分断发出指令,人机界面的面板上就可以查到故障点的具体信息。重故障一旦发生,故障指示灯、高压分断等相关指令也一直存在,哪怕此时故障点自行消失,这种情况下只有故障点被彻底解决,并且还得通过人机界面的“RESET”或者控制面板上的重故障复位按钮进行复位。节电器具有相当高的智能化水平与完善的故障检测电路,并能对故障定位。

图2 SO2风机节能控制系统图

5 节能系统改造

5.1 电气控制系统改造

根据现场的生产工艺要求,改造一期SO2风机,根据现场的负载情况,选配适合相关系列高压节电设备及智能监控系统。该系统得具有设计余量大、过载能力强、操作方便、强大的电机风机参数运行记录功能、安全可靠的检测系统功能、对系统过载过流等及时作出判断并保护、确保系统稳定安全可靠运行、质量优质等特点。同时还得保留现有水阻软启动方式,才能为一期SO2风机的可靠运行提供更加完备的保证。

图3中高压电源、QF断路器柜、水阻柜及电机为原有,新增1套智能控制柜,1套一拖一手动旁路柜(含QS1、QS2),1套高压节电控制系统。目前一期SO2风机启动方式为水电阻启动,在改造过程中,需对现有水阻柜进行相应电气改造,以实现一期SO2风机电机节能/工频模式均能正常工作,相互不干扰;节能运行时,QS2闭合至QS22位置,水阻柜中旁路接触器及星点柜需自动合闸,此时节电系统输出直接通过水阻柜旁路直接拖动电机运行;当节电系统发生故障时,QS2闭合至QS21位置,水阻柜中旁路接触器及星点柜需自动分闸,恢复至现有水阻启动状态,电机可由现有水阻系统控制启动,保持生产持续性。

图3 SO2风机一次原理图

结合现场实际情况,在增加节电控制系统的同时,还需敷设2根主动力电缆,一根由现有高压开关至节电控制系统,另外一根由节电控制系统敷设至现有水阻柜进线处,拆除现有开关柜到现有水阻柜的高压连接电缆;敷设2根控制电缆,一根由节电控制系统至现有DCS控制柜中,另一根控制电缆从节电控制系统至现有水阻柜中。

5.2 冷却系统

根据现场勘察,现场环境中的SO2腐蚀性气体浓度较高,对金属设备腐蚀严重从而造成设备损坏。为了设备长期稳定的运行和设备的较长使用寿命,此次改造过程中,将节电系统设备安装于密闭房间内,使用空调散热,暂配置2台5P制冷空调,以减少设备与外界腐蚀气体直接接触,延长设备使用寿命。室内空调冷却形式要求房间密闭,制冷效果好,能保持室内良好的清洁环境,为提高节电器运行稳定性、延长使用寿命提供优质保障。

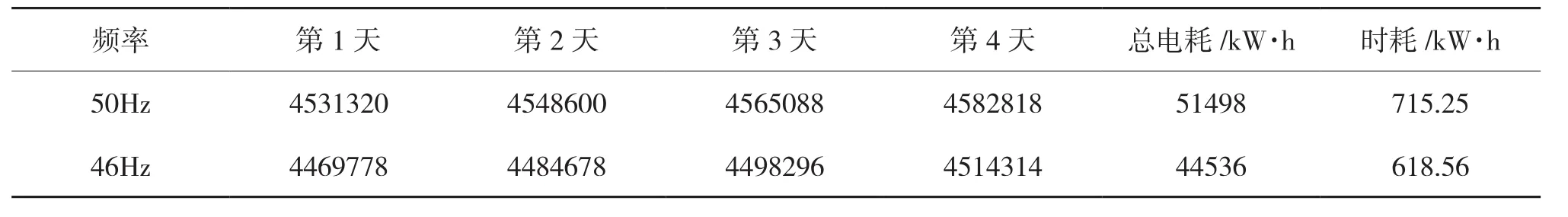

表1 50Hz状态与46Hz状态下电能数据表

5.3 节能状况

如表1所示,根据“智能节电监控系统控制屏节能电表电量累记”的数据,分别在50Hz正常运行下和46Hz正常状态运行下对其中连续4天在同一时间点的电量进行了如下记录,表中第1天、第2天、第3天、第4天对应的数据为该频率状态下当时的总累计电量值,所以用第4天的值减去第1天的值为该状态下的3天总能耗,50Hz状态下3天共耗能51498kW·h,46Hz状态下3天共耗能44536kW·h,通过数据可以看出46Hz正常运行状态下运行比在工频状态下运行每小时少耗电能96.69kW·h。

6 结语

使用节能装置后,中控工操作相对简单多了,可通过调整风机频率来对系统负荷进行调整,省去频繁联系现场岗位工开风机入口阀,减少了现场岗位工的工作强度;对系统突发情况如焙烧下料口倒烟等,可通过中控调节SO2风机频率来控制负荷,比改造前调整的更及时、迅速、方便。对于设备而言,原先采用软起水阻启动,开停对电流冲击大、电能损耗大、电网冲击大、无功消耗大;改造后,有利于保护设备,提高设备的使用寿命,降低开车时对电网的冲击,稳定系统开车。

节能改造后,对SO2风机在工频运行和46Hz运行下进行对比、计算,两种频率运行下从记录数据上看电量下降了,正常情况下每小时节约电能96.69kW·h,其他数据正常。SO2风机节能控制系统还未出现过纰漏,这也证明了一期SO2风机节能控制设计的合理性、安全性和可靠性,因此我们在今后的节能改造设计中,可以借鉴此类设计思路。