飞机短舱吊挂结构状态监测系统软硬件集成化设计

孙剑 高丽敏 邱雷 范澎澎

摘要:针对飞机短舱和吊挂关键结构部位状态监测的需求与目标,制定了总体监测方案,根据结构的特点对多种传感器进行了合理化布局,并对多台监测设备的软硬件进行了集成化设计,解决了多设备总线通信、3D模型显示与处理、数据库管理、人机交互界面设计等关键技术,利用LabVIEW编制了上位机软件,实现了用一台上位机管控多传感器数据采集、多设备参数配置与数据传输、多类型数据存储与管理等复杂功能,并且能在3D模型上实时动态显示结构状态变化,还具备了结构状态变化动态回放、历史数据可查询以及可扩展性等功能。验证试验表明,该系统达到了飞机结构状态监测的实时性和准确性、结果显示直观性、数据管理规范性、人机交互便捷性等设计目标,对于飞机结构状态监测系统集成技术的发展具有一定的意义。

关键词:结构状态监测;总线通信;数据库;3D模型;LabVIEW

0引言

飞机结构健康监测(SHM)技术能实时监测民机结构健康状态,及时发现隐患,保障飞行安全,且在飞机维护维修中发挥重要作用,不仅可以减少维修维护工时,提高效率,降低成本,还可对飞机某些不可达区域进行监测,另外对于结构减重设计也颇具意义[1]。

近年来,结构健康监测技术已在国内外多型军机型号上得到了实际应用,在民机领域,由于适航等因素,目前尚处于地面验证或飞行验证阶段。例如,美国Sandia国家实验室在达美航空公司运营的9架波音737飞机上安装了压电传感器和裂纹传感器监测飞机状态;空客对A350XWB开展了多种结构健康监测方法的飞行验证,包括舱门碳纤维机体结构的冲击实时监测、垂尾平面连接螺钉的拉伸预应力监测、水平安定面的载荷监测等;庞巴迪公司在其新型的Learjet-85公务机的复合材料垂直安定面上安装了压电传感器,并进行了试飞测试。

中国航空工业集团和南京航空航天大学等多家研究机构对基于光纤、压电、声发射等传感器的结构健康监测技术进行了大量的试验和地面验证工作,飞行验证工作也在开展之中。

飞机结构健康监测技术利用压电传感器、光纤传感器、纳米涂层传感器和智能涂层传感器等在短舱吊挂、机翼翼盒、机身蒙皮或门框区等关键结构上实施监测,建立多功能的综合结构健康监测系统。

传统上,每种监测任务都需要使用一套完整的监测系统来实现,增加了监测系统外在连接的复杂度.降低了系统的可靠性和执行效率。为了提高结构健康监测系统的集成度、可靠性,有必要开展结构状态监测系统软硬件集成技术的研究,且需突破其中涵盖的关键技术。

本文针对飞机短舱和吊挂关键部位的结构状态监测需求,利用多传感器融合与软硬件集成技术,实现当结构发生撞击事件、应变状态、金属疲劳裂纹等状态变化时的实时在线监测目标。

1总体设计架构

短舱和吊挂结构可能会因意外撞击、应力集中及金属疲劳等原因而产生诸如应变、撞击损伤、疲劳裂纹等结构状态的变化,进而造成结构破坏。通过在关键结构上集成的传感器,在线监测结构状态变化情况,辅以无损检测手段定期巡检,可对结构破坏提前预警,避免事故的发生。

对于短舱结构,进气道和风扇罩大量采用复合材料制成,在受到飞鸟、石子或冰雹等外力撞击后易产生肉眼无法察觉的分层等内部损伤及应变,因而可利用集成于结构上的纳米涂层、光纤光栅等传感器,实时监测进气道和风扇罩等关键部位的撞击位置、能量及应变状态[2-3]。

对于吊挂结构,吊挂连杆因受力较大易产生疲劳裂纹,将智能涂层监测(ICM)传感器固定于吊挂连杆结构的连接孔周围,可实时监测金属疲劳裂纹。

本文设计了短舱进气道和吊挂结构状态监测系统集成的总体架构方案,如图1所示。在此方案中,利用与结构集成为一体的納米涂层传感器监测撞击事件,利用光纤光栅传感器监测应变状态,利用智能涂层传感器监测金属疲劳裂纹。

2传感器布局

短舱进气道试验件由复合材料制成,在试验件中部位置设计有维修窗口,窗口边缘易成为应力集中区域,所以在维修窗口的边缘处布置了光纤光栅传感器以监测应变,另外在中间窗口下方喷涂了4个纳米涂层传感器以监测撞击事件,如图2所示。

吊挂连杆试验件由金属制成,在试验件两端位置设计有4个连接孔,在每个孔的外侧各粘贴了1个智能涂层传感器以监测裂纹产生及大小,如图3所示。

3系统硬件集成

硬件集成的关键技术是上位机与各传感设备之间的接口设计。接口类型在传感设备硬件设计时即已确定,接口决定了通信总线和通信协议。如果作为主控计算机的上位机与下位机即各传感设备的接口类型不一致,则需通过转接模块进行接口转换。在本文的设计中,上位机与光纤光栅传感设备、纳米涂层传感设备之间的通信接口为以太网接口,两台设备通过一台网络交换机与上位机连接,通信协议采用TCP/IP协议,智能涂层传感设备通过RS485转USB模块与上位机连接,通信协议采用串口协议[4],如图4所示。

4系统软件集成

4.1功能模块

由于监测系统中的各传感子系统可以共用通信总线进行数据交换和共享,且它们的数据最终都会被上传至上位机,故可将各传感子系统的显控软件集成为一个显控软件,运行于上位机,由上位机统一管理和控制。

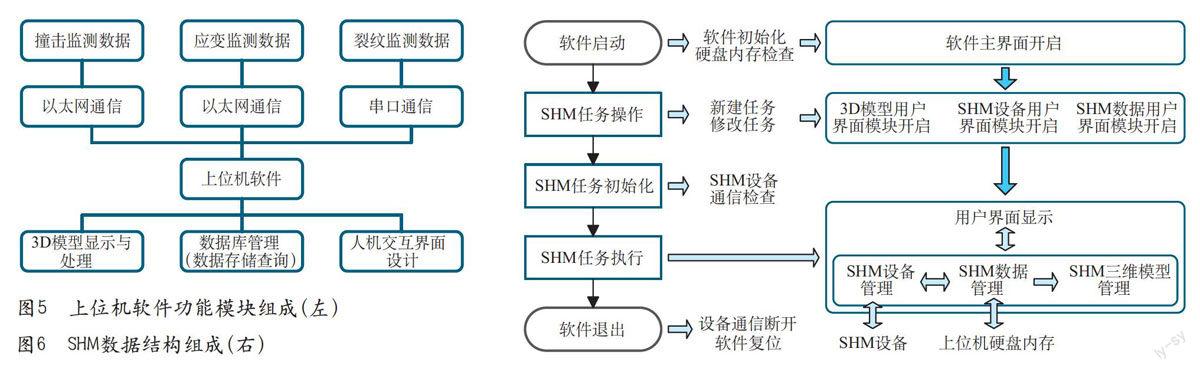

上位机软件功能模块包括总线通信、数据库、3D模型显示与处理、用户界面等模块,如图5所示。各模块的功能为:总线通信模块使上位机通过总线获取传感系统采集的数据,并能对系统的参数、工作模式等进行配置;数据库模块用于存储各传感设备采集的数据,以及查询历史数据;3D模型显示与处理模块用于试验件3D模型导入、传感器布局、显示应变云图、撞击及裂纹的动态效果和历史回放;用户界面模块能实时显示结构状态变化的大小和位置坐标,用户通过人机交互界面操控软件,完成相应监测任务。

4.2运行机制

上位机软件采用LabVIEW语言开发[5],基于软件的任务和功能,确定了软件的总体运行机制,如图6所示。

在此机制中,核心环节为SHM任务操作、任务初始化和任务执行。SHM任务操作包括新建任务或导入一个已有任务并进行修改。

新建一个SHM任务首先要导入3D模型文件,为其配置若干台SHM设备,针对每个设备进行参数设置,包括设备名称及属性、工作参数、数据及结果属性、通信参数等,同时导入并在模型上添加传感器网络;然后对SHM数据管理进行设置,如数采时间段长度、硬盘容量限制等;最后系统软件对上述用户设置进行相容性检查,检查通过后完成SHM任务新建工作,并保存该任务;修改任务的过程与新建任务类似,已设置好的参数可直接跳过。

SHM任务初始化时,系统软件会检查上位机与各SHM设备的通信状态,并下发SHM设备工作指令参数,正常后进入任务执行阶段。

SHM任务执行时,SHM设备管理功能、数据管理功能和可视化管理功能并行运行,SHM设备管理同时与多个SHM设备通信并读取数据。为保证监测数据不丢失,对SHM数据管理模块和可视化管理模块采用了多进程、并行循环结构设计,即针对每一台SHM设备建立一个控制循环,多个系统控制循环之间并行执行,相互独立。在每个控制循环中,软件通过通信接口实时监听并读取SHM设备监测数据,经过数据处理后在SHM设备子界面上显示监测数据和结果;与此同时,上述三项功能还与用户界面实时交互,在软件主界面的3D模型上动态、同步显示结构的多种状态变化情况,并接受用户的操作控制。

4.3数据库设计

数据库主要用于存储和管理设备工作参数、试验件模型数据、各传感设备采集的原始监测数据和处理结果数据等,并实现历史数据可查询。系统软件数据组成如图7所示。

数据组成包括几类:传感设备工作参数,如采样率、采样长度、采集数据类型、通道选择等;傳感设备输出数据,由传感设备产生的原始监测数据以及传感设备处理后的结果等组成,以及上位机获取这些结果的运行时刻;数据二次处理参数及结果,根据传感设备的监测数据或结果进行二次处理的数据结果,如应变云图、曲线拟合等;结构试件的三维模型,由CATIA导出的结构试件3D模型源文件及显示设置参数;传感器网络设置参数,包括传感器类型、传感器坐标、用户定义的传感器网络等。

根据上述数据结构组成,设计了SHM数据结构控件,并结合时间段信息形成了SHM数据库结构,这样上位机即可通过数据库,根据时间段信息有效实现数据存储、查询等数据管理功能。

4.4 3D模型显示与处理

3D模型显示与处理主要包括试验件3D模型导入、传感器网络配置以及结构状态实时显示等[5],其功能框图如图8所示。

1) 3D模型导入

考虑到CATIA 3D模型源文件与LabVIEW所支持的3D文件格式的兼容性,以及CATIA支持将3D模型源文件直接转换为.wrl格式的3D模型文件,所以本研究采用CATIA将3D模型文件转化为wrl格式后,再导入至LabVIEW中,导入后的3D模型可进行缩放、旋转等操作[6]。

2)传感器网络配置

根据用户设定的传感器信息数据识别出传感器类型,并结合3D模型解析数据相关参数,进行传感器属性设置,在3D模型上实现传感器颜色、大小以及位置坐标等信息的显示。

3)结构状态显示

根据接收到的监测数据类型及分析结果,在3D模型上实时、动态、同步地显示结构状态变化效果,包括应变云图、撞击定位、裂纹大小等,同时还设计了语音播报提醒功能。

5演示验证试验

在短舱进气道和吊挂连杆结构试验件上安装了传感器,然后对系统软硬件进行了集成设计,最后通过演示试验进行验证。

光纤光栅传感器粘贴在进气道内壁维修窗口四周,如图9所示。纳米涂层传感器喷涂于进气道上内壁蒙皮,如图10所示。纳米涂层传感器采用聚乙烯吡咯烷酮(PVP)或聚偏氟乙稀(PVDF)基体材料,溶解于酒精等溶剂以便进行喷涂,通过局部加热加速溶剂挥发及基体固化,另外还于内壁喷涂了传输信号用的银浆导线。

进气道试验件对应于一个SHM任务,由于3D应变云图的计算量较大,使得该任务的监测周期达到2s左右。试验结果表明,系统软件能够在3D模型上实时显示撞击事件和应变云图,不会发生卡顿和数据丢失现象,且监测结果与SHM设备单独监测时的结果完全一致,满足实时性和准确性要求。

智能涂层传感器安装于吊挂连杆上圆孔外侧边缘位置处,如图11所示。

吊挂连杆试验件对应于另一个SHM任务,监测周期小于1s。试验结果表明,上位机与智能涂层传感系统通信正常,未发现数据丢失或其他通信故障;历史数据存储完整,查询方便;裂纹引起的结构状态改变能够实时体现在上位机程序界面的3D模型上。

6结论

针对飞机短舱和吊挂结构状态监测需求,制定了监测的方案,并对应变、撞击和裂纹监测设备的软硬件进行了集成化设计,成功地解决了多设备总线通信、多类型数据存储与管理、3D模型显示与处理、人机交互设计等关键技术问题,应用了纳米涂层传感器及银浆导线等新技术,还对试验件及监测设备进行了可扩展设计,整个系统具有较高的实时性和准确性、数据管理规范性以及结构状态显示直观性,满足了对飞机进行实时、多任务、多结构条件下的结构状态监测要求。与传统监测方案相比,本方案提高了软硬件集成度,提升了工作效率,降低了故障率。验证试验表明,该系统达到了通信实时性和准确性、结果显示直观性、数据管理规范性、人机交互便捷性,以及可扩展性等设计目标。

参考文献

[1]袁慎芳.结构健康监测[M].北京:国防工业出版社,2007.

[2] Nitesh G,Augustin M J,Sakthi Sathya P S,et al. Structural Health Monitoring ofComposite Aircraft Structures Using Fiber Bragg Grating Sensors[J] Journal of the Indian Institute of Science, 2013,93(4): 735-750.

[3]王利恒.基于应变信号复合材料层合板低速冲击损伤识别研究[J].工程力学.2014,31(2):230-236

[4]曹李莉,王有春,周雷.通用化数据采集处理系统的LabVIEW实现[J]计算机测量与控制.2015,23(4):1375-1377.

[5]方俊雅,李倩,马鑫.基于LabVIEW的三维可视化温度在线监测系统设计[J].计算机测量与控制.20 16,24(4):26-28.

[6]胡挺,吴立军.CATIA二次开发技术基础[M].北京:电子工业出版社,2006.