大跨度悬挑钢结构连廊吊装施工的模拟分析

张文琅

中铁五局集团建筑工程有限责任公司 贵州 贵阳 550002

1 工程概况

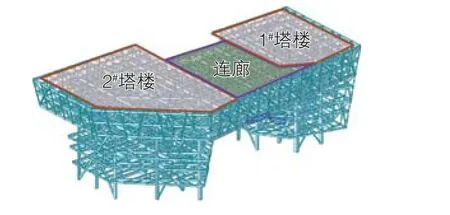

某工程地上钢结构由2栋塔楼以及中间大跨度悬挑钢结构连廊组成(图1),塔楼逐层悬挑,最大悬挑长度达18.9 m,结构共7层,总高度31 m,采用钢框架-中心支撑结构形式,其中斜撑钢构件主要集中在6层及以上的悬挑部位,6层以下部分悬挑及连廊中间位置也有斜撑分布,斜撑的主要截面形式包括箱形和H形。钢结构主要由钢柱、钢梁、钢斜撑组成,钢柱与主梁主要为刚接节点,钢斜撑与钢柱为刚接节点,主梁与次梁主要为铰接节点,其中刚接节点为一级焊缝;钢结构主要截面形式有H型钢、变截面H型钢、箱型钢以及十字型钢,材质主要采用Q345B和Q390B。在6层以上采用钢结构连廊连接2座塔楼,连廊跨度达33.6 m,最大悬挑长度达16.0 m,连廊施工存在大跨度、长悬挑的特点,结合现场吊装作业面小的情况,给现场连廊吊装施工带来很大的难题[1-4]。

图1 结构模型示意

2 方案比选

针对本工程钢结构连廊跨度大、悬挑长、吨位大、斜撑多以及现场施工具体情况等特点,结合以往施工经验以及国内外大跨度钢结构安装工程实例,进行了多方案的比较、分析。

2.1 整体吊装

1)特点:将结构在地面拼装成整体后,采用起重设备吊装至设计位置。

2)优点:地面拼接可有效保证焊接质量及几何尺寸。3)缺点:需超大型起重设备,费用昂贵。

2.2 高空散拼

1)特点:结构在设计标高一次拼接完成。

2)优点:可用较小起重设备。

3)缺点:现场高空作业量大,需要大量支架材料。

2.3 分片吊装

1)特点:地面进行部分拼接,高空吊装就位。

2)优点:高空拼接作业量及现场支架使用量减少。

3)缺点:需要采用专门设计的临时支撑,采用较大的起重设备。

2.4 方案确定

通过分析比较,考虑到现场施工条件比较窄,建筑背面无法停放吊车,只能在建筑正面进行吊装的情况,决定采用分片吊装方案,即在地面将连廊主梁焊接后进行分片吊装,在连廊主梁中段设置临时支撑进行受力。吊装过程中,结构的空间定位测量以及吊装完成后临时支撑卸载是关键,因此,需要对整个吊装及卸载过程进行施工模拟,以便指导现场施工。

3 现场施工

3.1 机械选型

连廊单根主框梁质量达7.5 t,最远的主框梁吊装半径达45 m,根据汽车吊吊重性能分析,决定采用塔楼主体吊装的QGC130型号130 t履带吊,以满足现场的连廊吊装要求,另采用1台25 t汽车吊进行构件的卸货及近端钢连廊次梁吊装。

3.2 吊装流程

根据结构形式,在每根钢连廊的中段下方设置临时支撑,作为吊装过程中钢梁自重受力的支撑点,避免钢框梁发生过大挠度和变形。钢结构连廊现场施工按照以下步骤进行:先吊装6层最靠里的2根主框梁以及之间的次梁,接着吊装7层最靠里的主框梁及次梁,接着吊装6层从里往外的第3根主框梁及次梁,然后吊装屋面层最靠里的2根主框梁及次梁,如此循环,确保上一层的主框梁比下一层少1~2根,不影响起重机械的吊装操作。在钢梁吊装过程中,穿插安排钢筋桁架楼承板安装工作,值得注意的是,为保证临时支撑卸载后楼承板混凝土不会产生裂缝,6层及以上楼板混凝土浇筑在临时支撑卸载后进行。

结构安装完成后,暂不浇筑6层及以上楼面混凝土,25组临时支撑架同步进行卸载,支撑架卸载后方可进行6层及以上楼面混凝土浇筑。

3.3 临时支撑施工

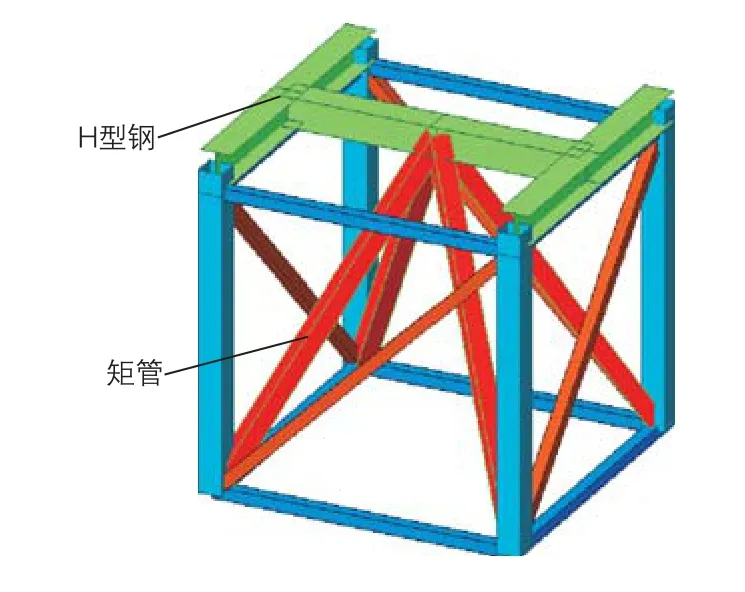

本工程钢结构连廊区域设置7组四肢格构式临时支撑架,包括主框梁下方4组和连廊悬挑区域3组,其中布置于6层钢连廊主框梁下方的临时支撑架高度约26.0 m,布置于钢连廊悬挑区域的临时支撑架高度约28.8 m。根据支撑架承受荷载,对支撑架设计如下:支撑架平面尺寸2.0 m×2.0 m,顶部节间采用H200 mm×200 mm×8 mm×12 mm(Q235B)型钢作为平台,采用B120 mm×6 mm、B120 mm×5 mm(Q235B)矩管加强(图2)。

图2 临时支撑架顶部结构布置

为了保证临时支撑架的侧向稳定,在上部钢结构未就位前,在临时支撑架四周拉设缆风绳进行临时固定。在上部钢结构就位前,不可拆除缆风绳。

整体同步进行卸载,卸载时每个支撑架派2名工人进行操作,通过通信设备,由现场项目管理人员统一指挥,保证在大致同步的条件下进行卸载。

4 连廊吊装施工模拟分析

本工程钢结构采用分片吊装,对结构施工过程进行计算机仿真模拟分析,采用通用有限元分析软件Midas Gen 2014进行建模分析验算。验算过程中结构自重修正系数取1.3。在边界、单元、节点、支撑架等设置中,支座、支撑架以及各个连接节点,根据施工分步中采取的措施,严格按照图纸以及施工过程进行模拟分析。

根据已经制订的施工过程,首先按照普通钢构吊装完成2座塔楼,再按照如下顺序吊装塔楼悬挑部分和连廊结构:

1)阶段1:设置主框梁临时支撑,依次吊装6层、7层最远端主框梁及相连次梁。

2)阶段2:吊装6层第3根主框梁、屋面层最远端主框梁及相连次梁。

3)阶段3:依次吊装完成6层至屋面层连廊主框梁及相连次梁的吊装。

4)阶段4:按照主框梁的顺序吊装连廊悬挑区域梁及斜撑,并对梁、斜撑的焊接质量进行检查。

5)阶段5:采取同步措施,拆除连廊区域临时支撑。

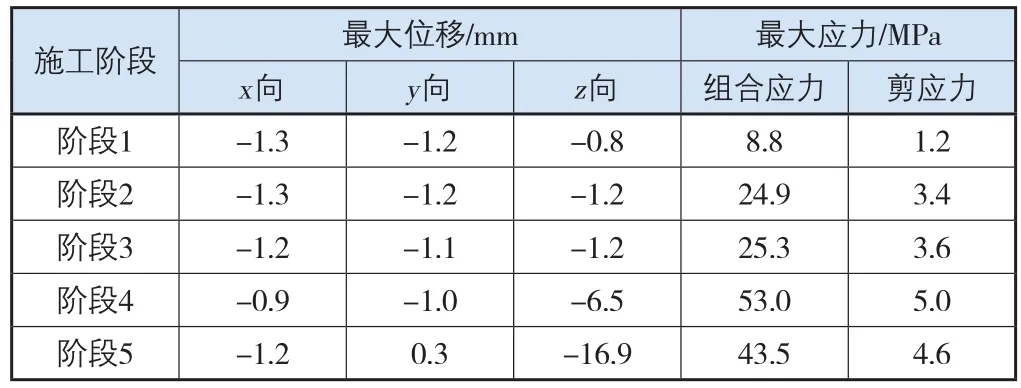

通过施工阶段分析计算,连廊在各吊装施工阶段位移、应力结果见表1。

表1 连廊吊装各阶段分析结果

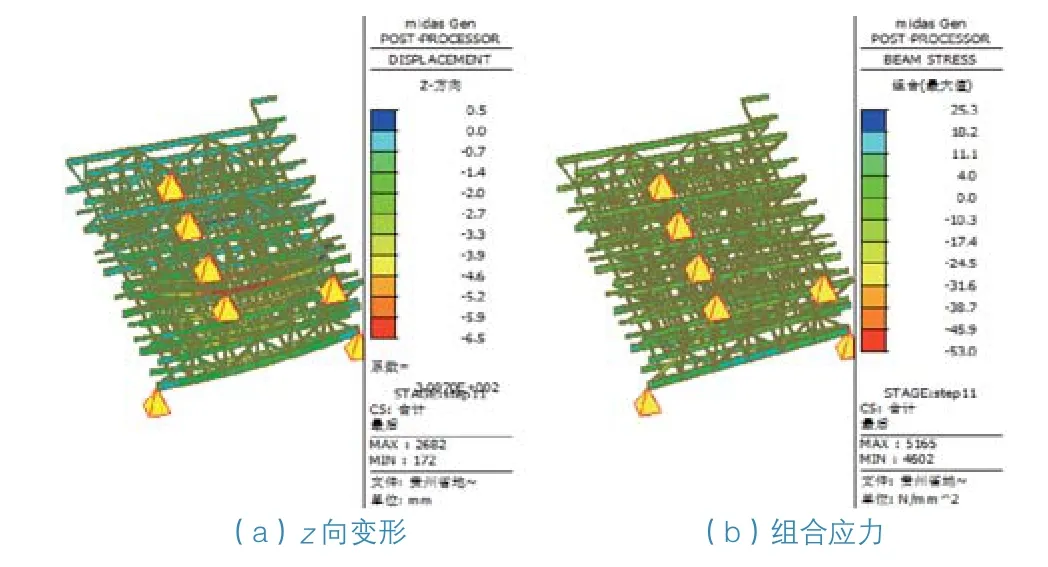

通过上述分析结果表明,在连廊吊装过程中、未拆除临时支撑前,结构最大竖向位移为6.5 mm,水平位移均很小;构件最大组合应力53.0 MPa、最大剪应力5.0 MPa,小于钢材设计强度,最大应力出现在悬挑部位临时支撑处杆件上,位置合理(图3)。

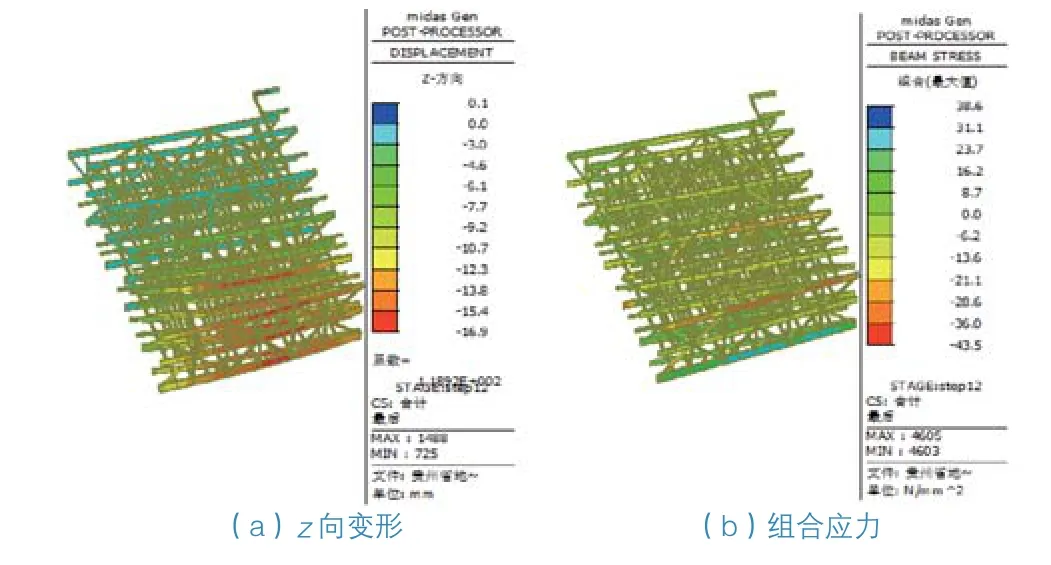

在连廊吊装过程完成、拆除临时支撑后,结构最大竖向位移为16.9 mm,水平位移均很小;构件最大组合应力43.5 MPa、最大剪应力4.6 MPa,小于钢材设计强度,最大应力出现在连廊跨中处杆件上,位置合理(图4)。

根据施工模拟分析计算结果,连廊吊装过程中最大的竖向变形量为16.9 mm,小于设计最大允许下挠值L/400=21 mm,变形满足要求。最大组合应力53.0 MPa、最大剪应力5.0 MPa,小于钢材强度设计值,满足要求。通过施工模拟计算结果,说明连廊吊装施工过程安全。

图3 连廊结构吊装完成时的变形及应力云图

图4 临时支撑拆除后的变形及应力云图

5 结语

在钢连廊吊装及卸载过程中,通过对钢结构连廊的变形进行观测,可以发现,在连廊安装完成后、卸载前,最大变形实测值为7.5 mm,发生在连廊悬挑部位,较施工模拟值6.5 mm稍大,但符合标准要求;卸载完成后,最大变形实测值为18.2 mm,发生在连廊悬挑部位,较施工模拟值16.9 mm稍大,但亦满足标准要求。

通过对施工模拟的分析计算,验证了方案的合理性,为施工时钢结构的受力和变形提供了可靠依据,确保了钢结构施工的安全与质量,同时也为类似钢结构工程提供了借鉴。