特大设备基础的沉井施工技术

裴付博 肖宇峰 刘松霞 马桂兰 崔晓岗

五冶集团上海有限公司 上海 201900

1 工程概况

1.1 项目概况

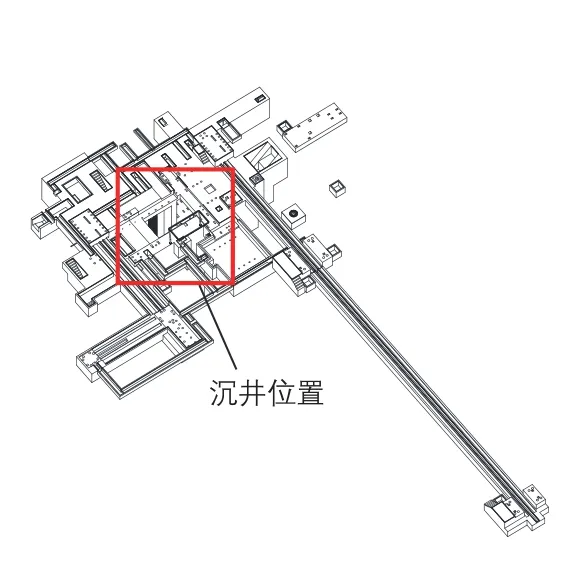

某公司特大高精度铝及铝合金加工材项目2#线精整车间主厂房3~7区及其偏跨附属工程的纵剪机设备基础属于特大高精度设备基础,位于4区4-A列/4-10线~4-14线之间,设备基础最长为72.85 m,最宽处为31.66 m,基础(沉井)外框尺寸为6.8 m×6.5 m,壁厚0.9 m,基础底板最深处底标高为-21.00 m,沉井刃脚标高为-23.00 m,底板厚度1.0 m(图1~图3)。

图1 纵剪机平面位置

1.2 工程地质条件

1.2.1 场地概况

图2 纵剪机基础整体三维示意

图3 纵剪机基础沉井位置剖视

场地整体地势较平坦,大部分区域原为耕地、局部为养鱼池(已被填平),局部仍分布有排水沟、水塘;标高一般在大沽标高3.70 m左右,场地东侧地势较高,在4.50 m左右。本工程场地土为中软土,场地类别为Ⅲ类。

1.2.2 场地土层分布

地基土层主要分布为9个层次,依次为:人工填土层(①2)、黏土(④1)、黏土(⑤1)、粉质黏土(⑥1)及粉土(⑥3)、粉质黏土(⑦)、粉质黏土(⑧1)中夹粉土(⑧2)、粉质黏土(⑨1)及粉砂(⑨2)、粉质黏土( 3、 4)及粉砂( 2)、粉质黏土( 1)及粉砂( 2)。

1.2.3 不良地质影响

本工程地质勘察报告显示,黏土(⑤1)、粉质黏土(⑥1)及粉土(⑥3),造成水平方向上土质欠均匀,砂黏性变化较大,粉土透水性较好,开挖时易产生流砂、管涌等不良地质现象。粉质黏土(⑧1)中夹粉土(⑧2)、粉质黏土( 3、 4)及粉砂( 2),使得水平方向上土质不均匀,砂黏性有变化,土的力学性质有所差异,对预制桩沉桩、桩端持力层及桩端标高的选择均有所影响,对横跨两区的拟建物桩基承载力及沉降有一定影响(容易造成不均匀沉降)。

本工程沉井埋设深度达-21.00 m,土层变化大,土质欠均匀,沉井四周存在工程桩,受地质条件等多方面因素影响,本工程沉井施工有相当大的难度。

1.3 工程水文条件

1.3.1 地下水

本工程地下水水位较高,场地范围内无盐渍土、污染土分布,勘察期间测得场地地下潜水初见水位埋深1.10~2.80 m,静止水位埋深0.30~1.80 m,在干湿交替或无干湿交替作用时,地下水对混凝土结构有弱腐蚀性。

1.3.2 抗浮

本场地抗浮设计水位按大沽标高4.00 m考虑。

2 沉井排水下沉方案选择

1)本工程沉井施工处于纵剪机设备基础中间位置,周边基础底标高各不相同,沉井设备基础顶标高-9.10 m,周边基础底标高-8.20 m、-4.50 m、-5.00 m不等,沉井施工位置受限,且沉井基础周边存在工程桩,增加了沉井施工难度,沉井施工过程中必须确保位置准确(设备基础精度要求高)。

2)结合设计要求及周边影响因素,通过编制专项方案并经专家论证同意,确定沉井采取“两次制作、两次下沉”的方式施工,并采取触变泥浆润滑的措施助沉。

3)2#线精整车间纵剪机设备基础3-B列柱基础开挖底标高为-8.60 m,高架库基础开挖底标高为-9.60 m,4-A列柱基础开挖底标高为-9.10 m,施工至-9.10 m标高后,开始施工-21.00 m基础部分(即沉井设备基础)。

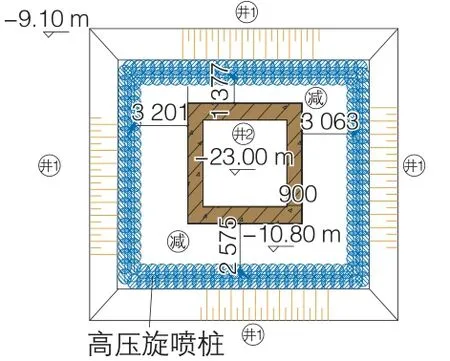

3)在沉井四周设双排高压旋喷桩止水帷幕,旋喷桩φ800 mm@550 mm,桩顶标高-10.80 m,桩长31 m,共178根,桩底进入 3不透水层阻隔地下水及承压水,确保沉井施工的安全性。

3 方案实施过程中的问题及原因分析

3.1 实施过程中的问题

根据地勘报告,承压水水层顶面标高-27.00 m左右,砂层厚度近13 m,现井内水位-10.50 m左右(图4);井外降水井最深达到-26.00 m,受砂层厚度大的影响,降水井管无法继续安放,且已施工的止水帷幕可能由于砂层较厚,未起到良好的止水效果,导致井内承压水出水量大,排水下沉施工至-20.00 m(沉井刃脚标高为-23.00 m)时已无法实施。

3.2 原因分析

1)土质及水位。本工程地质复杂,土体含水率较高,且地下水位埋深较浅,对沉井施工影响很大,沉井施工过程中出现突沉、超沉的概率较大,且地下水层存在承压水,地层分布中的局部地区有砂层。

2)止水帷幕施工质量差。旋喷桩采用1台双轴管高压旋喷桩机,由于旋喷桩施工区域深度范围内的土层存在有粉土层(透水性高),且土层变化大,高压旋喷桩施工未能达到预想效果(图5),导致粉土层内地下水大量涌入沉井内,井内水位在-10.50 m左右。通过增加抽水能力已无明显效果,且对周边的设备基础及厂房柱基将产生严重后果(基础沉降不均现象严重)。

图4 沉井井内水位(-10.50 m)

图5 旋喷桩平面布置

3)降水效果差。本工程结合地下土质分布及已施工厂房柱基降水,采用深井井点降水;在沉井内设置2口深井井点作为减压井,利用高压旋喷桩作止水帷幕,将外侧水源隔断,井内降水井兼作观察井。由于降水深度大、堵管等原因,且本工程沉井周边存在大量的纵剪机设备基础的工程桩,沉井施工降水对周边工程桩的影响很大,不能通过增加降水井来提高降水能力,故降水效果大打折扣。

4 处理方案

按原施工方案的排水下沉施工方法,施工至-20.00 m已无法实施,沉井剩余3 m施工的处理方案变为不排水下沉法施工,方案重新编制报审通过后实施[1-2]。

处理方案实施内容:待各项施工准备完毕后,向井内注水,井内水位要高于地下水位2 m以上,确保井内压力大于井外压力,潜水员潜入水底采用高压水枪冲击泥沙,泥土液化后,用浮在水面浮桶上的22 kW泥浆泵通过泵底的吸管将泥沙吸排出沉井外并送入泥浆池。冲吸泥的同时向井内注水,注水量要与排水量基本平衡,不得小于排水量,确保井内外有压力差。

4.1 不排水下沉施工要点

4.1.1 沉井外侧增加降水井

原方案施工的降水井因堵井、深度不够等原因不能满足沉井外围降水的要求,现在在沉井四周增加4口降水井(图6),降水井井径800 mm,采用φ500 mm无砂混凝土管,井口标高-5.10 m的2口,-9.10 m的2口,井底标高-27.00 m,降水井的作用一是降低沉井承压水压力,二是向井内注水。

4.1.2 制备泥浆池、疏通排水沟

泥浆池共2个(图7),直接排入泥浆的池子大小为20 m×6 m×3 m(1#泥浆池),与其连通的泥浆池大小为8 m×8 m×3 m(2#泥浆池),泥浆池底及侧壁铺厚0.5 mm塑料布;泥浆池内水通过2#泥浆池与排水沟相连,将水排入厂区河道内。

图6 降水井侧立面3D示意

图7 泥浆池平面位置

4.1.3 架设泥浆泵、抽水泵

使用1台22 kW泥浆泵作为水下吸泥的设备,泥浆泵架设在浮筒上并浮于井内水面上,1台15 kW高压水泵作为冲水设备,从井内抽水然后通过高压水泵将水打入井底,液化井底沙土,然后通过22 kW泥浆泵将泥水抽出井外并送入泥浆池内。当井内泥沙抽吸到一定位置后,降低井内水位,使沉井下沉,此时抽水速度必须大于井内水上涌速度,以达到下沉的目的。考虑水泵扬程不足,在-5.10 m基坑平台上增加2台22 kW泥浆泵起增程作用,在沉井顶部与-5.10 m平台间搭设2道排水管平台。

4.1.4 井内持续注水,喷射、抽吸

沉井喷射、抽吸之前先向井内注水,注水高度大于承压水头水面高度2 m,使井内水压大于承压水上涌压力,确保承压水不上涌,在喷射、抽吸过程中持续向井内注水,保持大于承压水头2 m水位,承压水静止水位-10.50 m,井内注水需达到-8.50 m。从外部引入水源并将水引入沉井内,达到井内注水、排水平衡,确保下沉连续作业。

当井内注水达到-8.50 m左右时开始喷射、吸泥,喷射、抽吸采取2种方式作业(一种是不需要潜水员下潜,另一种是需要潜水员下潜)。

4.1.5 抽水下沉

吸泥应在井底大致形成锅底状,底标高低于刃脚底标高0.5 m时停止抽吸,进行抽水下沉施工。经计算,在承压水水头水位基础上抽水5.5 m,即水位标高降至-16.00 m时,可靠沉井自重下沉。抽水时,将水直接排入泥浆池,经排水沟排入厂区河道内。当沉井下沉至距设计底标高100 mm时,应停止井内吸泥,使其靠自重下沉至设计底标高,再经过2~3 d的下沉稳定,或经观测在48 h内累积下沉量不大于10 mm时,即可进行沉井水下封底、底板结构施工。

4.2 施工质量注意事项

1)施工重点是沉井最后3 m的不排水下沉及周边工程桩的保护,控制沉井下沉精度以及不产生沉井突沉是关键,下沉过程中必须控制好井内外压力差以及水下吸泥作业不能过大,确保各刃脚下泥面标高基本一致。

2)本沉井外部四周邻靠工程桩,在下沉过程中要及时对井周塌方土进行填砂处理,使塌方土层顶面与现有泥面保持等高,防止对桩造成破坏。

3)下沉过程中,做到均匀对称出土,严格控制泥面高差,当平面位置和四角差出现偏差时需及时纠正,纠偏时不可大起大落,避免沉井偏离轴线,同时应注意纠偏幅度不宜过大,频率不宜过高。

4)沉井在终沉阶段以纠偏为主;在沉井刃脚接近设计标高50 cm以内时,确保不再有超出容许范围的标高和轴线偏差,否则将难以纠正。

5)在沉井下沉过程中,做到每小时至少测量一次下沉高度,必要时连续观测,及时纠偏,当沉井下沉接近设计标高时增加观测密度。

5 结语

当沉井施工无法采取排水下沉方式实施时,采用不排水下沉方式进行处理,并经过一系列的补救措施后,沉井顺利下沉到设计标高。在土方开挖边坡四周、坡顶、坡脚、止水帷幕、沉井内以及柱基础上周边设置的22个变形监测点的监测结果显示,各项监测数据均满足规范要求,沉井下沉处理施工技术得到了有效应用。沉井的顺利完成,保证了特大高精度设备基础的施工高效完成,同时也确保了基坑设备基础及周边环境的变形得到有效控制。

1)沉井施工原采取的排水下沉方式无法顺利实施的主要原因为:受地质条件差、止水帷幕施工质量未达到要求等因素的影响,本工程沉井施工时采取的双轴高压旋喷桩止水帷幕未能起到应有的效果;可调整为三轴搅拌桩的方式[3-4],也可采取在止水帷幕桩内插型钢的方式,这种方式虽然适当地增加了基坑支护费用,但保证了止水帷幕施工质量,沉井施工的工期也大大减少。

2)通过总结失败的教训(方案调整不及时),我们认为,只有充分估计深基坑沉井的施工难度,进行现场摸排及各类信息汇总,并在实际施工中灵活应变,及时调整实施方案,方能保证质量、安全、工期及成本。