响应面法优化猪粪沼气发酵工艺

卢玢宇, 裴占江, 史风梅, 徐红涛, 高亚冰, 左 辛, 王 粟, 刘 杰

(1.黑龙江省农业科学院博士后科研工作站, 哈尔滨 150086; 2.黑龙江省农业科学院农村能源研究所,农业农村部种养循环重点实验室 黑龙江省秸秆能源化重点实验室, 哈尔滨 150086)

随着农村经济的发展和农业结构的调整,我国的畜禽养殖业得到快速发展,已成为世界第一养猪大国[1]。2015年,仅黑龙江省出栏生猪已达到1863余万头,产生的粪污超过8000万吨[2]。这些粪污对周边环境的污染已成为突出的环境问题,严重威胁到我们的生存环境。如何科学有效地处理猪场粪污,不仅使其变废为宝,还能实现养猪业的可持续发展,已成为全社会关注的主要问题[3-4]。

沼气发酵是猪场处理粪污的主要途径之一,沼气发酵不仅能够消除由此带来的环境污染问题,还能实现畜禽粪便的能源转换,达到回收生物气体的目的。影响沼气发酵的因素很多,其中发酵温度是影响沼气发酵产气率最重要的指标之一[5-7],发酵温度升高,能够加速沼气发酵的进行,但同时需要维持较高的发酵温度所要消耗的能量也大大提升;总固体浓度(TS)也是影响沼气发酵产气效率的主要因素,TS越高,反应器体积利用率越高,但TS太高则会造成挥发酸、氨氮等中间产物的不断积累[8-9],改变甲烷菌适宜的发酵环境,从而导致沼气发酵工艺产气不稳定,甚至失败[4],另一方面进料TS过高也会给进出料和混合搅拌操作带来一定的困难[10]。机械搅拌是利用搅拌桨的旋转,推动反应器内液体的流动,将搅拌桨的机械能传递给流体。M.Halalsheh 等人研究了搅拌速度和水力停留时间对下水污泥低温(15℃)厌氧发酵的影响,得出了提高搅拌速度可以增大活性污泥表面积、加快污泥发酵的结论[11]。Hoffinan[12]等人的研究表明,在牛粪的厌氧发酵过程中,随着搅拌速度由50 rpm提高到1000 rpm,反应的产气量并没有发生明显变化,但体系内产甲烷鬃毛菌和甲烷八叠球菌的竞争关系发生了变化。由此,反应器内的搅拌行为会对发酵过程产生影响,但是,也有学者[13]认为在TS较低时,混合搅拌对沼气发酵过程的影响不大。因此,本研究选取发酵发酵温度、TS和搅拌转速3个因素,利用中心组合设计试验(Box-Benhnken Design)对以猪粪为底物的沼气发酵产沼气的影响过程进行考察,运用响应面法对其工艺参数进行优化,以期为猪粪为底物的厌氧发酵产沼气的资源化利用提供科学依据。

1 材料与方法

1.1 试验材料

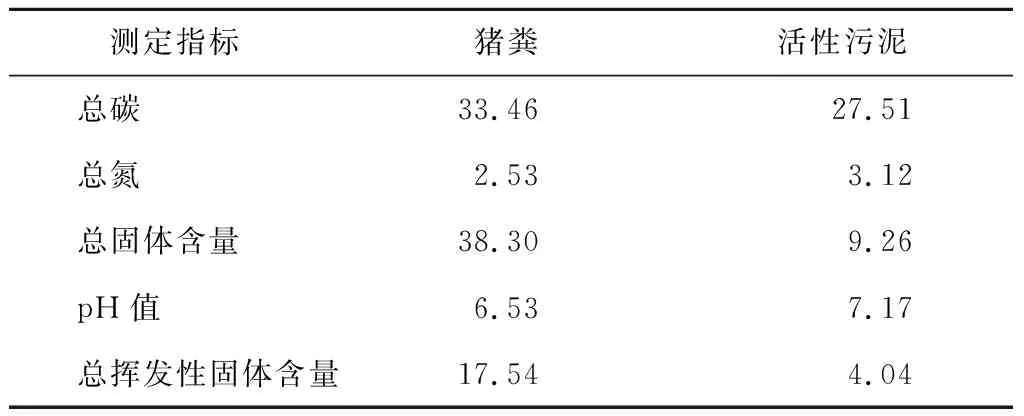

新鲜猪粪取自黑龙江省哈尔滨市某养殖场,采集后立即保存在4℃条件下并于3天之内完成物化分析与接种。接种的活性污泥取自黑龙江省哈尔滨市良大实业有限公司大型沼气发酵工程长期培养驯化的沼气发酵污泥罐,于取回的污泥中添加少量微生物营养物质,室温活化3天后使用。试验材料的基本物化性质如表1所示。

1.2 试验装置

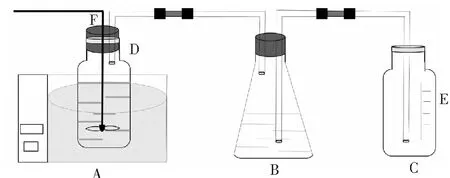

沼气发酵装置如图1所示。沼气发酵罐为玻璃广口瓶,有效容积为500 mL,另1个广口瓶为排饱和食盐水集气装置,量筒作为集饱和食盐水装置,三者由密闭性良好的胶皮软管连接,所有接口用石蜡密封,采用间歇式机械搅拌,转速见表2。

表1 试验材料基本物化性质 (%)

A.恒温水浴锅; B.集气瓶; C.计量瓶; D.发酵瓶; E.标线; F.搅拌棒图1 沼气发酵装置

1.3 试验设计

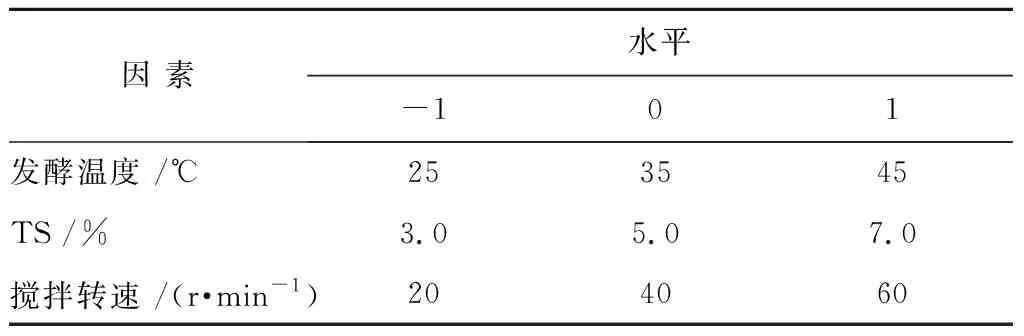

采用Box-Behnken中心组合进行三因素三水平试验设计[14-15],选取发酵温度(℃),TS (%),搅拌转速(r·min-1)3种猪粪沼气发酵影响因素作为自变量,分别以X1,X2,X3表示,以-1,0,1分别表示3个自变量的低中高3种水平,以原料产气率为响应值y,3种自变量通过公式(1)进行编码,因变量y采用最小二乘法拟合的二次多项式公式(2)进行预测自变量与因变量之间的关系,最后应用Design-Express 8.0软件进行优化分析。中心组合试验自变量因素和水平编码如表2所示。

(1)

式中:yi为第i个自变量的编码值;Xi为此自变量的真实值;X0为此自变量的中心值;△x为此自变量变化的步长。

(2)

式中:Y为预测的响应值;A0为常数;Ai为第i个线性相关系数;Aii为平方项相关系数;Aij为第ij项交互项相关系数;Xi与Xj为输入自变量的相关系数。

表2 中心组合试验自变量因素和水平编码

1.4 试验方法

沼气发酵体系按3.0 %,5.0 %和7.0 %这 3 种不同固体质量分数分别称取适量猪粪和接种物于消化瓶中,用去离子水调节使其总体积为400 mL,另设只有接种物不添加猪粪的试验组为对照。在消化瓶中充入氮气,保证厌氧条件,充分震荡混匀。每组试验和对照设3个重复,置于不同温度的水浴槽内进行沼气发酵,发酵周期设定为45 d。

1.5 测定方法

总固体含量TS 采用烘干法测定[16];挥发性固体含量(VS) 采用灼烧法测定[17];总氮(TN) 采用凯氏定氮仪法[18]测定;总碳(TC) 采用重铬酸钾氧化法[19]测定,沼气产量采用排水法测定。

2 结果与分析

2.1 Box-Behnken试验结果的回归分析

Box-Behnken试验各因素组合及其试验结果见表3。

表1 试验各因素组合及其试验结果

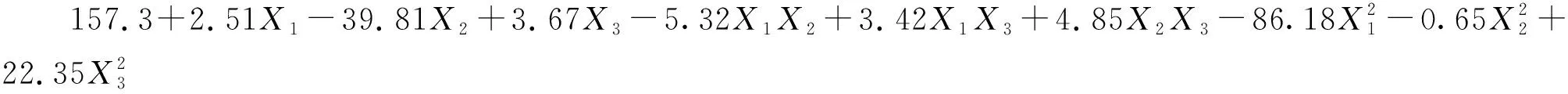

利用Design-Express 8.0.6软件中Box-Behnken模型分析,对表3中数据进行回归分析得到编码空间内的多元二次方程,见方程(3):

(3)

对该方程进行方差分析,分析结果见表4。

表4 反应曲面回归模型方差分析

方程中自变量系数绝对值大小直接反映各因素对因变量的影响程度,系数的正、负值反映影响的方向[20-21]。由此可见,该方程的二此项系数为负值,推断方程代表的抛物面开口向下,具有极大值点,因此可以进行优化分析。同时对得出的回归方程进行方差分析,结果如表4所示:模型的一次项x1(p<0.01)和x2(p<0.01)差异极显著;x1x2,x1x3和x2x3交互项不显著;二次项x1(p<0.01 )和x2(p<0.01)极显著,表明各影响因素对原料产气率的影响并不是简单的线性关系。

图2 沼气发酵原料产气率预测值与实际值

2.2 不同因素对沼气发酵工艺的影响

2.2.1 单因素对原料产气率的效应分析

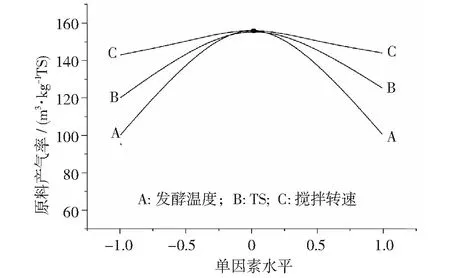

为了分析单一因素对原料产气率的影响,通过降维分析,可以把多元问题转换为一元问题,即把模型中其他因素控制在相同的水平上,可得到单因素与原料产气率的一元回归模型[22-23]。图3为在其他因素设定在0水平时,得到另一变化因素的一维模型曲线,由图可知,3个因素均呈先升高后降低的趋势,其中发酵温度变化幅度最大,其次是TS和搅拌转速,说明在试验设定的条件范围内,发酵温度在25℃~45℃和TS在3%~7%范围内,对原料产气率的影响波动较大,而搅拌转速在50 r·min-1~150 r·min-1范围内累积产气量的波动较小。由此说明对原料产气率的结果影响较大的依次是发酵温度、TS和搅拌转速,这与方差分析的结果是一致的。

图3 单因素水平下原料产气率的变化

图4 基于发酵温度和TS的累积产气量响应曲面

图5 基于发酵温度和TS的累积产气量等高线图

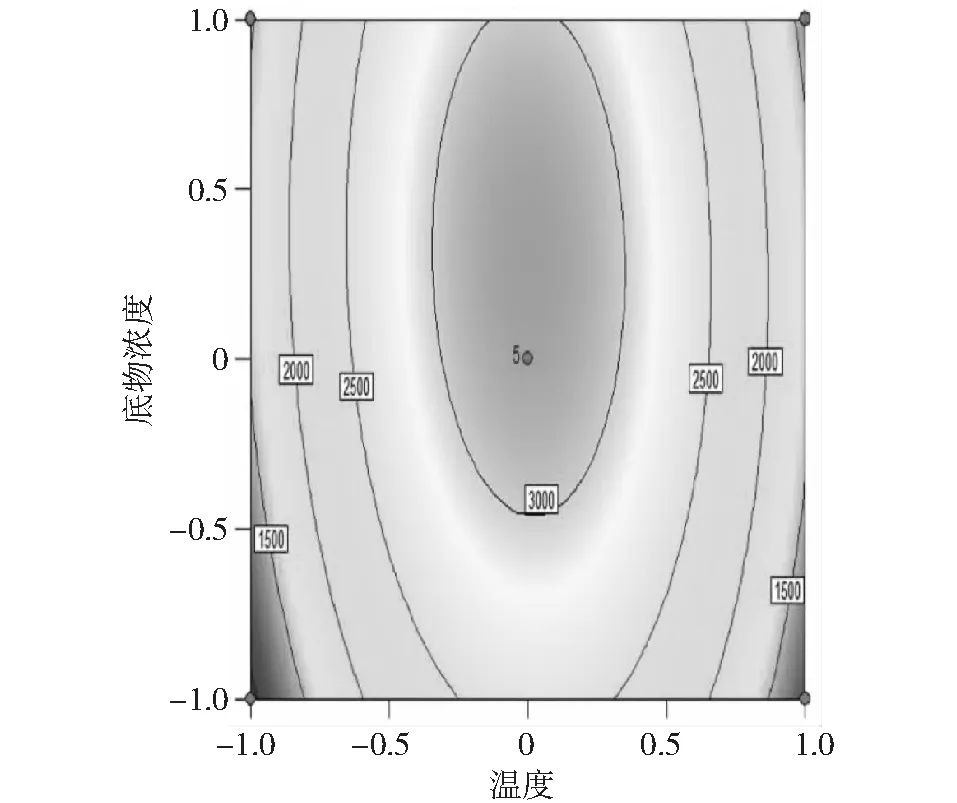

2.2.2 因素交互作用对原料产气率的效应分析

根据回归方程得出的不同因子响应面分析及相应等值线图,可直观看出各因素交互作用对沼气发酵原料产气率的影响,如果曲线弧度越大,表明该因素对原料产气率的影响越大,相应表现为响应值变化的大小[21-22]。图4和图5为发酵温度与TS两者交互对沼气发酵原料产气率的影响。由图4可知,原料产气率随着发酵温度和TS的升高呈现逐渐增大,达到最大值后,呈缓慢下降的趋势。结合图5,当处理发酵温度处于35℃左右,TS约为4%~5%时,其沼气发酵的原料产气率可达187.50 m3·kg-1TS。

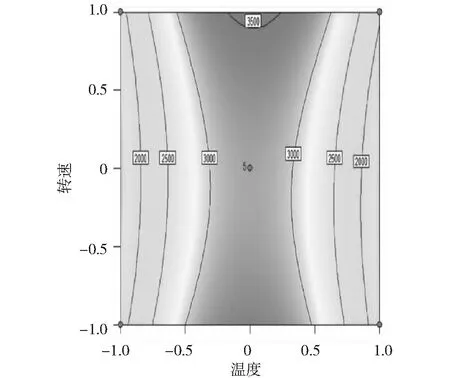

在TS处于固定值时,发酵温度与搅拌转速两者交互对沼气发酵原料产气率的影响如图6和图7所示。

图6 基于发酵温度和搅拌转速的累积产气量响应曲面

图7 基于发酵温度和搅拌转速的累积产气量等值线图

由图6可知,累积产气量随着发酵温度和搅拌转速的升高呈现逐渐增大,达到最大值后,呈逐渐下降的趋势。结合图7,在发酵温度固定时,随着搅拌转速的增大,累积产气量的变化不大;在搅拌转速固定时,累积产气量随发酵温度的升高而增大,达到最大值后,累积产气量随发酵温度的升高而降低,变化较大,说明发酵温度对累积产气量的影响大于搅拌转速。保持另外一个变量为固定值,对响应面结果进行优化,结果表明,当发酵温度为28.4℃,搅拌转速为150 r·min-1时,此时原料产气率最大为139.78 m3·kg-1TS。

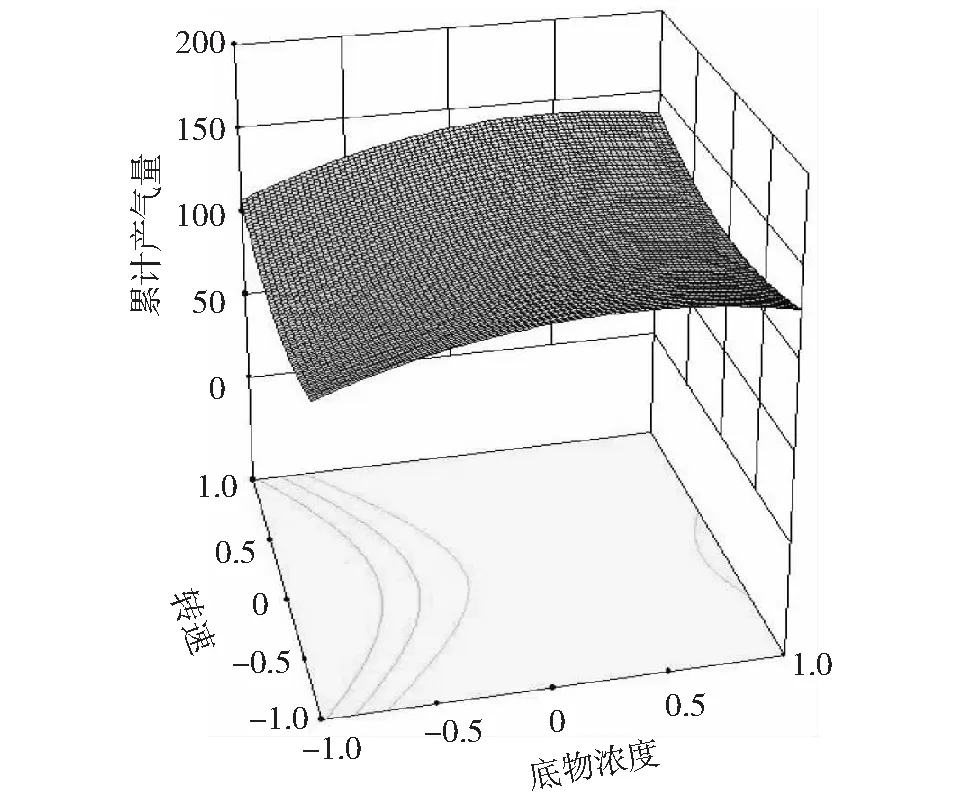

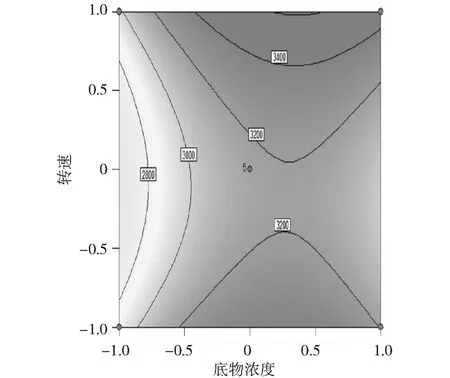

在发酵温度处于固定条件时,TS与搅拌转速两者交互对沼气发酵累积产气量的影响如图8和图9所示。

由图8可知,累积产气量随着TS和搅拌转速的增加呈缓慢的先升高后逐渐降低状态。结合图9,在TS固定时,随着搅拌转速的增大,累积产气量的变化不大;在搅拌转速固定时,累积产气量随TS的升高而增大,达到最大值后,累积产气量随TS的升高而降低,变化较大,说明TS对累积产气量的影响大于搅拌转速。保持另外一个变量为固定值,对响应面结果进行优化,结果表明,当TS为5.8%,搅拌转速为150 r·min-1时,此时原料产气率最大,可达140.44 m3·kg-1TS。

图8 基于TS和搅拌转速的累积产气量响应曲面

图9 基于TS和搅拌转速的累积产气量等值线图

2.3 模型优化

通过模型优化,得到最优工艺条件,即TS为5.8%,发酵温度为29℃,搅拌转速为92 r·min-1,为了验证上述优化条件的准确性与可靠性,在上述最优的条件下进行沼气发酵验证试验,得到的试验数据平均值为154.83 m3·kg-1TS,与预测值160.09 m3·kg-1TS的相对误差为3.21%,在允许范围内,由此可见由响应面法所得模型能够很好地优化沼气发酵工艺参数。

3 讨论

试验基于响应面法依靠Design-Express 8.0.6软件对不同的发酵温度,TS,和搅拌转速的不同对沼气发酵系统沼气产率进行优化研究,得到了相关多元二次模型,并通过模型对不同影响因素进行拟合,确定各响应变量之间的交互关系,并最终通过优化和验证试验,证明了响应面法在沼气发酵工艺参数优化上的可行性,这与丁琨[16]等进行的粪秸混合厌氧发酵产沼气的产气率为288.5 mL·g-1TS,预测值与实验值相对偏差为1.14%,即该分析方法可以较好地预测实际的沼气产率这一研究结果是一致的。虽然本研究的沼气产率明显低于丁琨[16]等的实验结果,但这可能是由于底物及底物浓度不同造成的,具体原因还需后续实验研究。

通过试验及响应面法分析发现在本试验的3种沼气发酵影响因素中,影响程度由高到低为发酵温度>TS>搅拌转速。通过两两交互分析,发现在试验搅拌转速恒定时,沼气发酵系统的累积产气量在一定范围内会随着发酵温度以及TS 的升高而升高,说明沼气发酵系统中适宜发酵温度与TS的高低对维持沼气发酵系统的运转,保证沼气发酵的高效运行起着关键性的作用。但是本试验仅进行了实验室小容量批次试验,在大型的沼气工程中各因素对沼气发酵产沼气的影响是否与本试验得出的结论一致,需要通过连续沼气工程进行扩大验证试验。而在大型沼气工程运行过程中各影响因素对累积产气量的影响是否能够应用响应面法优化也值得进一步研究。

4 结论

本文采用响应面分析方法对沼气发酵的工艺参数进行了优化,结果表明:发酵温度和TS是影响猪粪为底物的沼气发酵产气效果的重要因素。证明用响应面分析发酵温度,TS和搅拌转速对沼气发酵的累积产气量的优化条件是可行可靠的,筛选出3者共同的最佳条件是发酵温度为29 ℃,TS为5.8 %,搅拌转速为92 r·min-1,该条件下沼气发酵的产率为154.83 m3·kg-1TS 。