湿磨过程中压力在线测量的砂轮磨损自补偿

刘桂敏

摘 要:本文采用了一种湿磨过程中基于压力在线测量的砂轮磨损自动补偿方法。结果表明,随着间隙长度的增加,压力减小。磨粒尺寸为235μm的砂轮在磨损量为0.45μm时,离散差约为1.2%。在1.2μm以内的补偿下,使用磨损反馈的工件尺寸误差小于设备进给分辨率。

关键词:砂轮磨损;自动补偿;在线检测

中图分类号:TG743;TP391 文献标识码:A 文章编号:1003-5168(2018)14-0051-02

Grinding Wheel Wear Self Compensation for On-line

Measurement of Pressure in Wet Grinding Process

LIU Guimin

(Changchun UP Optotech Co.,Ltd.,Changchun Jilin 130033)

Abstract: In this paper, an automatic compensation method for grinding wheel wear based on pressure on-line measurement was adopted in this paper. The result showed that, as the gap length increases, the pressure decreased. The dispersion difference was about 1.2% when the abrasive wheel of the abrasive grain size was 235μm and the wear amount is 0.45μm. Under the compensation of 1.2μm, the size error of the workpiece with wear feedback is less than the device feed resolution.

Keywords: abrasive wheel wear;automatic compensation;on-line detection

湿磨法是高精度加工的主要方法之一[1]。砂轮磨损是导致磨削误差的关键因素之一[2,3]。为了降低加工误差,需要对砂轮磨损进行在线测量。许多学者已经提出砂轮磨损在线测量的方法[4,5]。在接触测量方法中,通常采用声发射传感器或通过传感导线上的砂轮接触来检测工件,可以用于干磨或湿磨。然而,非接觸式测量主要用于磨削过程中,避免了传感目标的磨损。干磨的测量可以采用传感器或空气测微计。磨削液的存在经常会给砂轮磨损的测量增加难度,因此,在大多数方法中,都选择将研磨液去除。一些学者提出采用超声波传感器对湿磨过程中的砂轮磨损进行测量,但这种方法对精密磨削是不够精准的。其他学者还提出了通过测量在砂轮上产生的静压力来测量静态压力的方法。本文提出了一种利用磨削液的液态压力来主动产生压力的测量方法,研究了磨削轮和磨削条件对压力的影响,并对磨削过程中的砂轮磨损进行补偿。

1 测量原理

将压力传感器安装在砂轮旁边,磨削液在砂轮与压力传感器之间的间隙中。磨削液由砂轮的旋转引入间隙,在间隙产生液态压力。用传感器测量液态压力引起的任何压力变化。随着传感器与砂轮工作表面间隙长度的增加,水动力压力减小。一旦在间隙长度与压力之间进行校准,可以通过测量压力来预测间隙长度。砂轮没有电磁特性,工件和磨削液对压力有影响。即使工作流体的温度有轻微变化或有碎片存在,研磨液的黏度在磨削过程中也很少会发生变化。由于磨损量变化少,与砂轮直径相比可以忽略不计,且不会影响砂轮的圆周速度。因此,该方法的测量过程比其他非接触式传感器的测量过程更容易、更准确。由于磨削液是主动使用的,所以不需要其他附加装置。

2 实验装置

在实验中使用了数控平面磨床,三种含有白色熔融氧化铝磨粒的砂轮用于普通碳钢的磨削。对砂轮的动态径向误差进行均衡,使其小于0.03μm。轮子的直径为200mm,以均衡圆周速度。传感器用钢板覆盖,有5mm的孔,防止直接接触砂轮。板的表面粗糙度Rz是1.6μm。带有直径7mm的膜片的传感器是应变片类型。压力传感器的灵敏度为8kPa/V,输出为应变放大器。在本文中,压力变化比测量磨损的绝对压力更重要,有时用来放大和改变压力传感器输出的差压放大器。传感器单元安装在磨床的主轴柱上,由步进电机驱动的xyz级组合。该间隙采用涡流位移传感器测量,测量范围为1.2mm,分辨率为0.3m。

3 砂轮磨损补偿

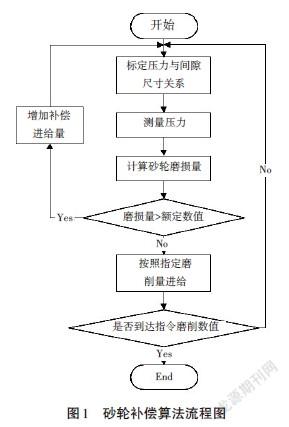

用压力传感器测量压力,并通过应变放大器和差动放大器对其输出进行放大和变换。然后使用个人电脑计算磨损量,这就给磨床提供了上/下指令。当命令完成时,NC控制器返回完成信号。在完成信号“关闭”之前,计算机不会将信号传送到磨床上。砂轮补偿算法流程如图1所示。

在加工开始前,通过改变传感器的位置来校准。磨损增量是根据磨削过程中的校准曲线计算的。一旦磨损增量超过额定磨损量,主轴饲料就会相应调整。

磨削深度和补偿进给量的深度分别设置为3μm和1μm。使用硬度为42HRC的钢制工件,以促进磨削轮的磨损。砂轮只有15mm长的地方被研磨和另有5mm长的表面被用作参考。通过传感器比较两表面高度来确定磨削深度。

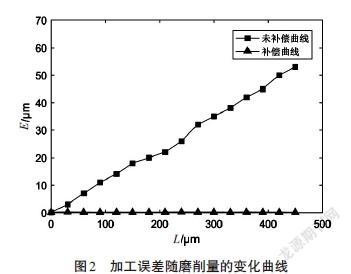

图2示显示了工件加工误差随磨削量的变化曲线,其中,E为加工工件尺寸误差,L为磨削量。在常规未经补偿的磨削加工中,磨削误差随砂轮的磨损近似线性增加。在自动在线补偿的实验中,加工每隔30μm进行一次补偿。在本文所提出的补偿方法下,加工误差被控制在0.6μm以下。有效验证了本文所采用的方法。

4 结论

为了提高湿磨的精度,本文利用磨削液产生的压力对砂轮磨损进行自动补偿,得出如下结论:①测量压力随着间隙长度的增大而增大;②当间隙小于70μm时,测量磨损的可重复性测量的压力小于1.2%;③在1.2μm的补偿下,工件的尺寸误差小于设备的进给分辨率。在实际磨削过程中,可以利用实测压力对砂轮直径的磨损、变钝、脱落或加载进行辨识。

参考文献:

[1]贺行洋,陈益民,秦守婉,等.湿磨处理对粉煤灰物化性能及胶砂强度的影响[J].武汉理工大学学报,2005(12):22-25.

[2]孙敏捷,池宪,杨涛,等.气浮运动组件内外球面的角摆静压力自动补偿研磨方法[J].航空精密制造技术,2016(3):45-48.

[3]胡德金.硬脆非球面光学镜精密磨削与自适应控制方法[J].光学学报,2016(7):252-259.

[4]黄强.凸轮轴数控高速磨削加工误差在位测量及补偿关键技术研究[D].湘潭:湖南科技大学,2014.

[5]葛根焰.大型超精密平面磨床在线测量与补偿控制技术研究[D].长沙:国防科学技术大学,1999.