双侧壁卸料筒仓动态压力及流态的数值模拟研究

姜学佳 原方 张健 庞照昆

摘 要:本文利用三维颗粒流软件PFC3D研究筒壁双侧卸料方式下高径比不同(1.1和2.2)的筒仓的静态压力值和动态压力值以及流态。结果表明:筒壁双侧卸料时,浅仓仓壁处受到的动态侧压力变化相对于深仓而言较为缓和,且超压系数相对较小,安全性较好,模拟贮料流态与实验吻合较好。

关键词:双侧壁卸料筒仓;超压系数;PFC3D

中图分类号:TU249 文献标识码:A 文章编号:1003-5168(2018)14-0039-04

The Numerical Simulation Study of Dynamic Pressure and

Flow State of Two Side Wall Unloading Silos

JIANG Xuejia YUAN Fang ZHANG Jian PANG Zhaokun

(School of Civil Engineering, Henan University of Technology, Zhengzhou Henan 450001)

Abstract: In this paper, the three-dimensional particle flow software PFC3D was used to study the static pressure values and dynamic pressure values and flow patterns of silos with different height to diameter ratio (1.1 and 2.2). The results showed that the dynamic side pressure change at the wall of Asakura Kura wall was more relaxed than that in the deep bin when the wall was discharged from both sides of the wall, and the overpressure coefficient was relatively small and the safety was better, and the simulated material flow pattern was in good agreement with the experiment.

Keywords: double side wall unloading silo;overpressure coefficient;PFC3D

随着粮食产量的增加,人们对筒仓需求也愈来愈大。筒仓构筑物有多种卸料方式,其中以传统的中心卸料、普通侧壁卸料最为常见。侧壁卸料系统即筒仓粮食依靠贮料自重通过侧壁卸料口进行部分卸料。侧壁卸料尤其是双侧壁卸料可以提高装卸效率,减少输送设备磨损,节约能源。贾秀琴[1]对这种卸料方式的筒仓进行了简单分析,说明了使用侧壁卸料系统的优越性。

离散元方法用于研究筒仓的卸料问题具有明显的优势。丁盛威[2]、肖昭然[3]曾用PFC3D软件对粮仓的侧压力进行了数值分析,并尝试改变仓体的几何参数及物理参数以观测参数与侧压力的关系。原方[4]等用PFC3D软件分析了破碎和完好粮食在入仓时的分级问题,得到了一些较有建设性的结论。

本文采用PFC3D研究分析高径比不同的筒仓在双侧壁卸料的方式下,仓内散体物料流态、水平侧压力和超压系数分布及变化规律,探讨这种卸料方式更适宜于深仓还是浅仓,为筒仓设计者提供理论依据。

1 PFC3D模型筒仓建立

深仓数值模型以美国GSI公司设计的带流槽侧壁卸料钢板筒仓为原型,具体模型尺寸如下:仓高1.1m,直径0.5m,两侧壁分别设0.06m×0.085m(宽×高)的长方形卸料口,仓底漏斗高0.127m,漏斗倾角为30°,漏斗底部为圆形(直径为0.06m),如图1所示。

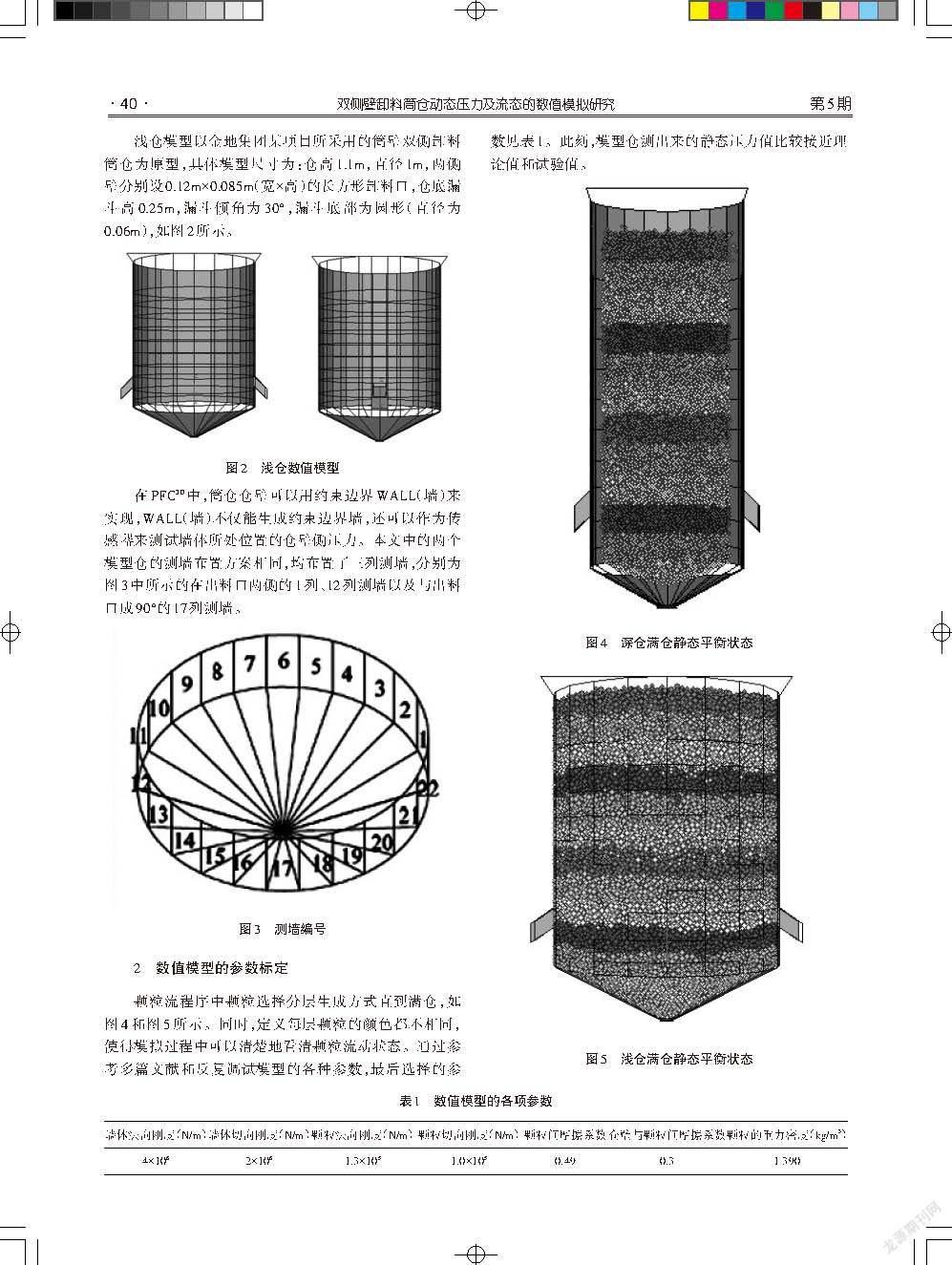

浅仓模型以金地集团某项目所采用的筒壁双侧卸料筒仓为原型,具体模型尺寸为:仓高1.1m,直径1m,两侧壁分别设0.12m×0.085m(宽×高)的长方形卸料口,仓底漏斗高0.25m,漏斗倾角为30°,漏斗底部为圆形(直径为0.06m),如图2所示。

在PFC3D中,筒仓仓壁可以用约束边界WALL(墙)来实现,WALL(墙)不仅能生成约束边界墙,还可以作为传感器来测试墙体所处位置的仓壁侧压力。本文中的两个模型仓的测墙布置方案相同,均布置了三列测墙,分别为图3中所示的在出料口两侧的1列、12列测墙以及与出料口成90°的17列测墙。

2 数值模型的参数标定

颗粒流程序中颗粒选择分层生成方式直到满仓,如图4和图5所示。同时,定义每层颗粒的颜色都不相同,使得模拟过程中可以清楚地看清颗粒流动状态。通过参考多篇文献和反复调试模型的各种参数,最后选择的参数见表1。此刻,模型仓测出来的静态压力值比较接近理论值和试验值。

3 模型仓的PFC3D数值模拟

3.1 模型仓的静态PFC3D模拟

分别将深仓和浅仓的第17列和第1列测墙模拟结果与试验值和理论规范值[5]进行对比分析,结果如图6和图7所示。从图中可以看出:三条曲线走向大致相同,只有底部与试验值和理论值相差较大。原因可能是:筒仓底部同时受到墙体和漏斗的约束,从而使得模拟值产生一定的偏差。

3.2 模型仓的动态PFC3D模拟

待记录完静态侧压力后,删除卸料口处的墙,使得颗粒在自重作用下流出卸料口,由虚拟传感器记录侧压力变化的动态数据。定义超压系数为最大动态侧压力值与静态侧压力值的比值。把深仓和浅仓各列不同深度测点的超压系数进行对比,结果如图8和图9所示。从图中可以看出,深仓的超压系数大部分远远大于对应浅仓各测点处的超压系数。筒仓卸料时,各测点都有超压现象产生,浅仓的超压系数大多为1.05~1.2,最大超压系数为1.51,位置处于12列0.2m深度处,深仓的超压系数大多为1.3~1.5,最大超压系数为1.58,位置处于12列0.4m深度处。

4 筒壁双侧卸料流态的PFC3D数值模拟

图10为模拟与试验卸料对比图,3组照片分别选自卸料初期、管状稳定流动期和卸料末期3个阶段。对比试验拍摄的流态,在开始卸料时,卸料口附近物料先流出,物料密度降低。随着卸料时步的增大,仓内上部贮料以整体流动方式逐级降低,且持续时间较长。在0.35~0.5m高度处,即程序运行至3 100 000时步时,开始出现卸料漏斗,颗粒流动通道漫延至物料表面,进入管状流动方式。当颗粒循环到6 200 000时步时,颗粒出现死料区,不再向外流出。通过将模拟流态与试验过程中拍摄的照片进行对比可以发现,流动方式基本吻合。

5 结论

本文通过颗粒流软件PFC3D对高径比不同(1.1和2.2)的两种筒仓的动态压力和贮料流态进行模拟,并与试验值进行对比分析,得出以下结论。

①高径比不同的两种筒仓在筒壁双侧卸料时,均产生了超压现象,浅仓仓壁处受到的动态侧压力变化相对于深仓来说较为缓和,且超压系数相对较小,具有较高的安全性。

②模拟贮料流态和试验吻合较好,筒壁双侧卸料能改良贮料流態,在卸料时,减少贮料的整体流动,提升了筒仓的安全性能。

③如果在双侧壁卸料筒仓中加入改流体,应该会进一步改善贮料流态,减少卸料时动态超压现象,具体结论仍需要进一步的试验论证。

参考文献:

[1]贾秀琴.偏心卸料对筒仓结构的影响[J].粮油食品科技,2001(3):43-44.

[2]丁盛威.基于PFC3D的筒仓贮料侧压力离散元分析[D].武汉:武汉理工大学,2014.

[3]肖昭然,王军,何迎春.筒仓侧压力的离散元数值模拟[J].河南工业大学学报(自然科学版),2006(2):10-12,16.

[4]原方,庞焜,董承英,徐志军.带流槽侧壁卸料动态超压及流态的PFC~(3D)数值模拟[J].工程力学,2016(S1):301-305.

[5]中华人民共和国建设部.钢筋混凝土筒仓设计规范:GB 50077—2003[S].北京:中国计划出版社,2003.