数控加工设备的节能降耗研究

何维 李成

摘 要:本文针对数控加工设备,从能耗的角度出发,对设备在加工和待机状态时辅助电器的运转状态进行精确控制,以达到节能降耗的目的,提升经济效益,在保证产品质量的同时,降低生产成本。

关键词:数控加工;待机能耗;节能降耗;电流监控

中图分类号:TH16 文献标识码:A 文章编号:1003-5168(2018)14-0035-02

Application of Energy Saving and Consumption Reduction in

NC Machining Equipment

HE Wei LI Cheng

(Shaanxi Fast Automotive Ttransmission Group Co., Ltd.,Xi'an Shaanxi 710119)

Abstract: From the point of view of energy consumption, this paper made precise control of the operating state of the auxiliary electrical apparatus during the processing and standby state of the NC machining equipment, in order to achieve the purpose of saving energy and reducing consumption, and to improve the economic benefit, and reduce the production cost while guaranteeing the quality of the products.

Keywords: NC processing equipment;standby energy consumption;energy saving and consumption reduction;current monitoring

数控设备的电能消耗是目前机加工企业主要的能源消耗,尤其是数控机加工生产线[1]。笔者以所在公司生产车间为例,拥有各种数控设备将近1 200台,平均每月消耗电能130万kW·h,但在实际生产过程中,设备处于待机状态时,辅助電器仍在运行并消耗电能,导致能源浪费。因此,考虑对数控设备的待机状态运转方式进行优化,在不影响产品质量的前提下节约电耗,降低成本。

1 问题研究与分析

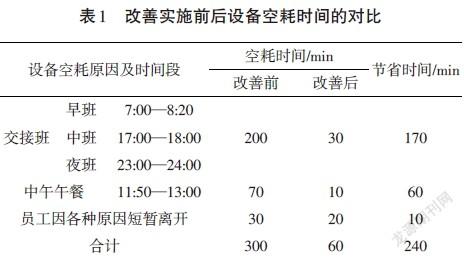

数控加工设备在操作人员离开后,设备不工作处于空闲期,但设备的液压、伺服以及各种外部电器仍在消耗大量的电能。笔者所在公司对数控车床及数控滚齿机空闲期的待机电流进行实测,结果显示数控车床待机电流6.6A,数控滚齿机待机电流高达20.3A;数控车床待机时电能消耗为3.47kW·h,数控滚齿机待机时电能消耗为6.18kW·h。通过对设备待机时间的观察和统计,平均每天交接班时设备待机200min,中午午餐休息时设备待机70min,因工件送测,去库房借用刀、夹、量、辅,给机床加油加液等各种原因,员工短暂离开生产线平均每天30min,平均每天设备待机时间高达300min。每台数控车床每天待机消耗电能17.35kW·h。笔者所在公司共有各种数控车床200多台,每天设备空闲期电能消耗3 470kW·h。

因此,如何解决设备待机时的电能消耗问题,并减少由此带来的损失成为一道难题[2]。经过研究,笔者所在公司决定利用数控系统PMC时间控制和逻辑控制功能,采用系统逻辑控制方式判断设备是否处于无人操作状态,当设备处于无人操作时,时间继电器开始工作,两者联合控制设备的无人使用状态和时间,同时使用期间虚拟继电器控制设备输出线圈,达到精确控制的目的。

2 改进方法

2.1 判断设备是否处于无人操作状态

判断设备处于运行中还是空闲期,需要对FANUC系统的F0.5信号进行检测[3],当未处于自动运行状态时,取该点的反信号作为判断的闲置依据之一,还应手动调试状态或编辑状态等,得出是否有人操作设备。

2.2 采用FANUC SUB 24时间继电器进行计时控制

选用FANUC SUB 24 TMRB时间继电器,该继电器时间设定范围宽,改变灵活方便,不占用设备精确SUB 3 TMR时间继电器[4],在两台试点设备设定5min无人操作后输出控制信号。

2.3 实现对外部耗能部件的控制

对韩国大宇数控车梯形图进行研究,发现该设备液压系统存在反馈信号X 5.0,紧急停止信号为X 8.4。当X 5.0出现异常,系统会出现紧急停止状态,外部伺服驱动器等处于紧急停止且掉电的状态。要实现该程序,需要中间继电器R,因此,选择厂商没有使用的R继电器作为程序的中间变量。

2.4 根据试运行情况对程序进行完善

把两台设备作为试点,控制空闲时间设定为5min,设备外部器件停止工作,但现场使用中出现频繁停机,操作工稍微停顿就会出现停止。经过多次实验,发现10min左右相对工人生产停顿时间比较合理,解决了实际使用过程中频繁停机的问题。

设备待机计时控制报警后操作工需要按下急停按钮,并使旋转急停按钮处于正常状态。按下报警复位键后,启动液压才可以进行正常生产,导致每次报警后设备恢复生产比较烦琐。小组经过对厂商梯形图进行研究,改进PMC程序,实现报警后按液压启动键后报警等一键式自动启动,解决了操作工的烦琐操作,改善了因此带来的一些不方便操作因素。

2.5 将完善后的情况在同类设备上推广

两台试点设备试运行一段时间后,该程序能够在不改变设备线路的情况下达到预期目标,而且零投入、更改方便快捷,控制稳定精确,不影响设备的正常运行和员工的操作。

实验成功后笔者所在公司组织人员在同类设备上推广,使所有数控设备达到节约能源的效果。

3 效果验证

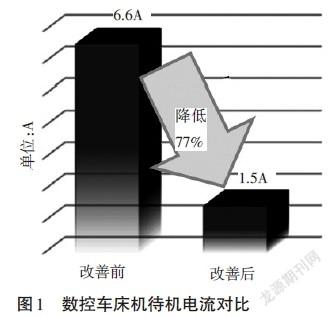

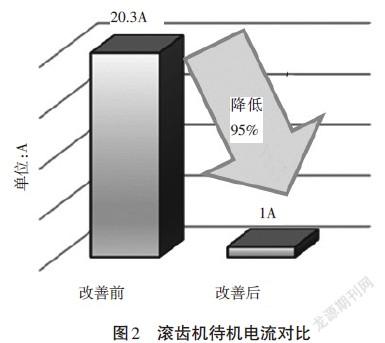

实施改善前后,对程序控制液压、伺服、辅助电器的数控滚齿机待机电流进行实测,改善前后数控车床和数控滚齿机电流对比效果如图1和图2所示。

通过对实施改善的设备进行跟踪统计,改善实施前后设备空耗时间的对比如表1所示。

数控设备PMC程序控制关闭液压、伺服电机以及机床各辅助电器后,每小时单台电能消耗1.02kW。若每天节电4h,设备因空耗造成的电能损失为10.17kW,比活动实施前电能消耗30.45kW降低66.6%。笔者所在公司1 200台的数控加工设备节能降耗已推广完成,平均每月节省电能消耗4.8万kW·h,每年可综合节能约70.8t标准煤,减排二氧化碳574.2t。

4 结语

从计划实施到推广完毕,经过多轮实验,制订多个方案,最终找到了适合笔者公司现状的合理方案。项目实施完成后,效果良好,设备运转正常,产品质量无任何影响,且降低了电耗,节约了生产成本。

参考文献:

[1]严峻.数控机床安装调试与维护保养技术[M].北京:机械工业出版社,2010.

[2]王炳实,王兰军.机床电气控制[M].北京:机械工业出版社,2015.

[3]王浩.数控机床电器控制[M].北京:清华大学出版社,2006.

[4]叶晖.图解NC数控系统——FANUC Oi系统维修技巧[M].2版.北京:机械工业出版社,2010.