面向航空仿真激励的气压调控系统研究

林忠麟 张天宏 谢琦

摘要:针对航空电子设备研制过程中所需要的动态压力模拟装置,提出了一种基于双高速开关阀的新型混合气压控制策略及系统。在这种新型混合控制策略中,从优化高速开关阀调制的角度,提出了一种错时调制(下钿二钿nterlaced Modulation,TIM)气压调控新方法,以代替传统的脉宽调制(Pulse Width Modulation,PWM)方法。在此基础上,还设计了七模式切换方法来保证合理的开关阀切换时序。同时,采用滑模控制器代替传统的PID控制器,解决气动伺服系统强非线性问题。通过实物试验,证明在采用该混合控制策略后,能够实现最低1.2%超調量的阶跃响应控制,并能够快速跟踪0.25Hz频率的正弦信号。

关键词:高速开关阀;气压伺服控制,脉宽调制,错时调制;滑模控制器

中图分类号:TP242.2文献标志码:A

在航空电子设备研制过程中,需要各种电气转换装置,以实现飞机飞行环境或发动机各个截面的动态压力的模拟,为飞行控制系统或航空发动机控制系统仿真试验研究提供气压传感器的动态激励[1]。这种电气转换装置的本质就是气压伺服控制系统。作为仿真激励用的气压控制系统,要求其能快速、准确地跟踪动态模型。虽然气压控制在工业自动化生产领域已经得到广泛应用,但对于快速响应高精度气压伺服系统国内还没有成熟的技术方案,所以我国航空仿真激励用的电气转换装置一般采用从国外引进的昂贵的专用设备。

气压控制系统的关键是气压控制阀。本文采用最高响应频率为100Hz的高速开关阀作为气动气压控制系统的执行机构。这类开关阀相比于带复杂加速控制电路的高速开关阀,成本非常低廉,可靠性高,阀工作寿命长。但这类开关阀一般响应速度较慢,具有极大的控制死区,无法获得较高的控制精度。

目前使用这类高速开关阀的伺服系统一般采用传统的脉宽调制(PWM)控制方法[2,3]。PWM方法虽然能实现高速开关阀平均开度的连续调节,在实际应用中依然存在以下缺陷:高速开关阀需要持续间开间闭[4,5],这样导致稳态控制中也存在压力波动,且耗气量大;基于PWM的控制方法也不能从根本上克服开关阀的最小开启时间间隔的制约问题,控制精度难以进一步提高[6]。

目前,国外针对高速开关阀P"控制方法的研究主要集中在对于开关阀的死区补偿上。Ming-Chang S提出了一种改进的PWM方法来减小开关阀死区对伺服控制的影响[7]。Van Varseveld提出一种非线性、分段的PWM控制策略,以修正开关阀死区问题[8]。在工程上,使用传统PID控制器配合PWM的控制策略仍然被广泛使用,但这种策略并不能解决上述问题,控制精度也较低。

本文针对上述问题设计了一种全新的混合控制策略。从优化高速开关阀调制策略的角度,提出一种错时调制(TIM)气压调控新方法,以代替传统的脉宽调制方法。这种方法配合七模式切换方法以及滑模控制器,巧妙地避开高速开关阀自身存在的开关死区问题,大幅提高了系统的可控性,从而以较低的代价满足航空仿真激励所需的快速、高精度气压控制的需求。

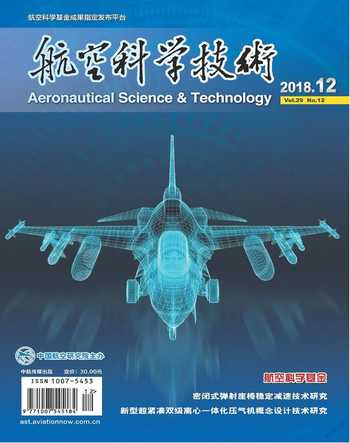

气压控制系统的设计需要完整的系统建模为基础。本文建立的气压控制系统模型由高速开关阀模型和气压调控腔模型组成,如图1所示。高速开关阀模型简化为幂函数拟合模型,可以精确地体现高速开关阀开关过程中的阀芯运动状态。气压调控腔模型基于气体通过孔的质量流量方程以及理想气体状态方程建立,可以准确体现气压调控腔中的气压和流量变化情况。

1 气压控制系统模型

这些数学模型通过Matlab中的S函数进行编写,并通过Simulink进行模块链接和编程。Simulink中的仿真环境设置为ode 45(Donnand-Prince)、最大步长0.2ms和最小步长0.1ms的变步长仿真,以保证仿真精度。

1.1 高速开关阀建模

本文所研究的3-2常闭高速开关阀,其完整建模较为复杂。高速开关阀模型一般由4部分组成:电模型、磁模型、机械模型和流体模型。当电磁阀被电压和电流驱动时,电磁阀中的定磁铁所产生的磁场与螺线管共同作用,使得电磁力大于弹簧拉力,从而驱动阀芯向定磁铁运动,阀芯运动到全开位置,气体就能从阀孔中通过。本文的研究重点在于气压调控控制策略的研究,所以这部分建模使用简化的拟合模型,代替复杂的完整开关阀模型。幂函数拟合模型如下所示:式中:Dup为开启阶段的阀芯位移,Dup为0代表阀完全关闭,Dup为1代表阀完全开启,在时间t内,阀芯位置满足该拟合公式。同样地,Ddown代表关闭阶段的阀芯位置。该模型能够体现开关阀的开启和关闭延时特点,其开启时间根据实际试验设备设置为6ms,关闭时间设置为2ms。

1.2 气压调控腔建模

气压调控腔模型基于气体通过阀孔的质量流量方程以及理想气体状态方程建立。根据Mccloy和Martin[9]在1980年提出的空气流过阀孔时的质量流量方程:式中:Cd为阀流量系数;T为气体温度;S为阀孔有效横截面积;R为空气理想气体常数;m为气体质量流量;pin为入口气压pout为出口气压,γ空气比热[容]比,pcr为出口气压与入口气压比值的临界值。该方程描述了两种气流状态:当出口气压与入口气压的比值小于等于临界值时,气体质量流量与人口气压是线性关系,并且气流处于超声速状态;当出口气压与人口气压的比值大于临界值时,气体质量流量与人口气压和出口气压均成非线性关系,并且气体处于亚声速状态。

能量守恒和连续方程是气压调控腔热力学建模分析的基础。在本研究中,所研究的气压调控腔是一个固定体积V的气缸,根据理想气体状态方程:

PY=mRT(4)

两边同时求导,并代入能量平衡方程,可得如下表达式:式中:P,V和m分别为压力、体积和质量。所有在仿真和试验中用到的参数,见表1。

2 控制策略设计

控制策略设计包括三部分:错时调制TIM设计、滑模控制器设计、七模式切换方法和混合控制策略设计。

2.1 错时调制设计

错时调制的思想是由P"思想的启发产生的,即基于“冲量相等而形状不同的窄脉冲加在具有惯性的环节上时,其控制效果基本相同”的原理,但与PVVM的不同之处在于:TIM细分控制利用一对充气和放气阀各自产生一定当量的流量调节,利用它们的当量差产生细分控制作用。

错时调制原理如图2所示。对于充气过程来说,在一个控制周期时间T1内,充气阀开启Tc+Ton,放气阀开启Ton;对于放气过程来说,在一个控制周期时间界内,充气阀开启Ton,放气阀开启Tc+Ton。充气过程或放气过程的有效脉冲为错时时间T,两阀共同开启的时间为Ton。

如图3所示,在充气过程中,如果将同步脉冲Ton放在控制周期的初始时刻和中间时刻,可以看到该控制周期内气压变化的震荡较大,而将同步脉冲Ton放在控制周期最终时刻,该控制周期内气压变化较为平缓,效果最佳。所以选择将同步脉冲To放在控制周期的最终时刻。

根据仿真和试验,错时时间Tc可以利用如下经验公式进行计算:式中:Δpup和Δpdown在错时时间内的气压变化值,和为充气和放气气压变化率,k为经验因子,Toff为开关阀关闭时间。

2.2 滑模控制器设计

除了使用TIM方法,还需要为系统设计合适的滑模控制器(Sliding Mode Controller,SMC)。考虑该气动控制系统为一阶非线性系统,x为状态变量,y为系统输出,u为控制量,f为系统动态方程,d为系统干扰,则:

如果yo为输入信号,则系统误差e和误差的导数为:

由于系统为一阶非线性系统,则滑模函数:

设计滑模函数为:

将式(7)~式(9)代入式(10),可得系统控制律为:

为了降低系统控制过程中的抖振现象,使用饱和函数sat(s)代替sgn(s),则系统控制律为:式中:滑模参数ε决定了滑模函数在滑模面附近的收敛速度,滑模参数k决定了滑模函数值较大时的收敛速度。

2.3 七模式切换方法和混合控制策略设计

由于错时调制方法只适用于对气压的微量调节,如果在气压误差较大时也采用错时调制,必然造成调节速度过慢,所以需要根据误差量的大小,合理设计模式切换方法。本文提出一种七模式切换方法,合理安排不同误差状态下的控制方法。该切换方法见表2。

当系统处于模式1和模式7时,系统误差非常大,用单阀全开另一阀全关来快速调压;当系统处于模式2和模式6时,系统误差较大,用单阀全关,另一阀PID控制器加PWM调制的方法慢速调压;当系统处于模式3和模式5时,系统误差较小,采用前述的滑模控制器加TIM调制的方法微调气压;当系统处于模式4时,系统误差极小,两阀全关停止调压。

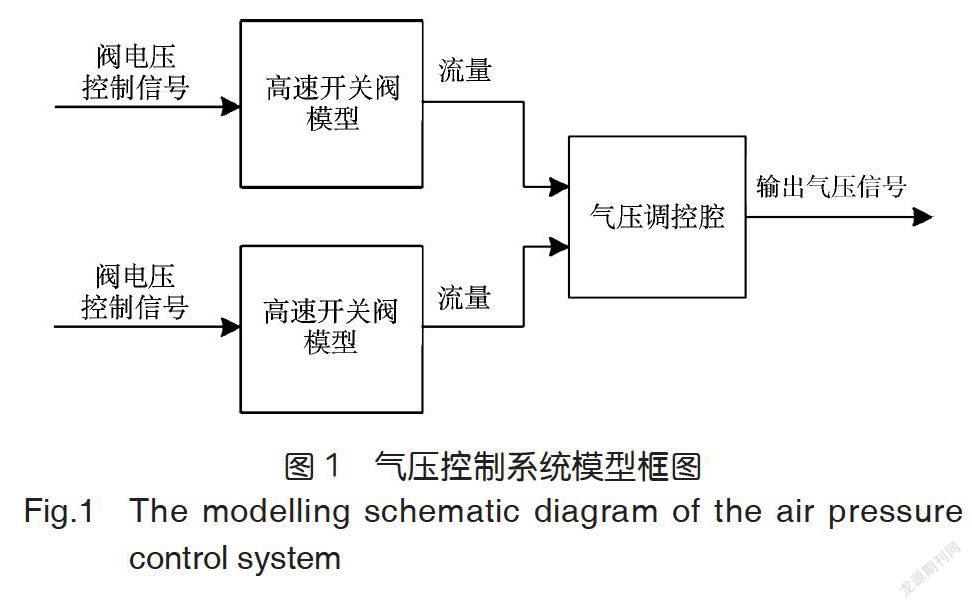

本文设计的混合控制策略如图4所示。系统根据给定气压和测量气压之间的误差,首先由七模式选择器决定当前状态下使用的控制策略,然后由实时控制器给出控制信号,控制充气阀和放气阀的开启和关闭,最终控制气压调控腔的气压。

3 试验平台搭建与试验

3.1 平台搭建

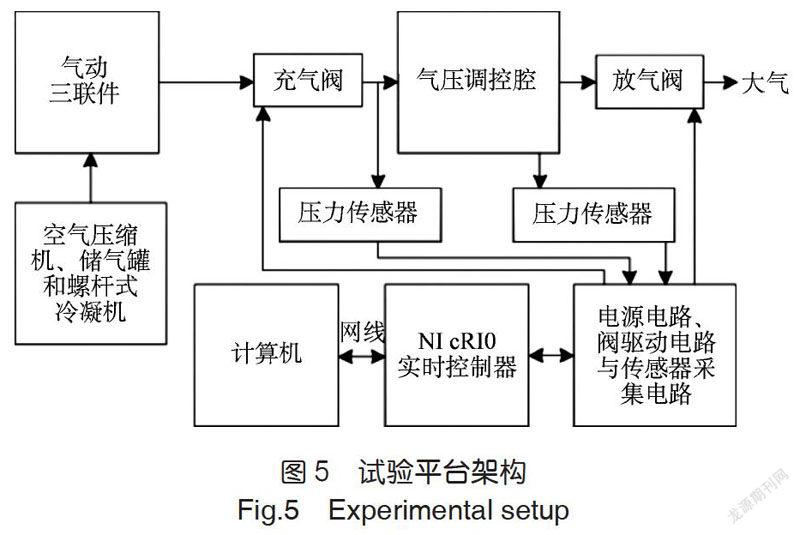

本文试验平台架构如图5所示。高压气源由DENAIRDVA-11A空气压缩机生成,最高可提供1.2MPa的气压。同时配套储气罐、螺杆式冷凝机和气动三联件。充气阀和放气阀采用MAC-35A系列高速电磁开关阀,该开关阀开启时间6ms,关闭时间2ms。气压调控腔为定制的圆柱形气缸,直径50mm,长100mm,同时备有4个孔供进气、出气和实时气压采集。另配备两个压力传感器,分别采集气源气压和腔内气压。

控制器采用McRIO-9074实时控制器,该控制器具有RT(Real Time)与FPGA(Field Programmable Gate Array)平臺,能实现微秒级控制。同时配置一块NI9401数字量生成卡和NI9205模拟量采集卡,并设计了一张集成了电源、阀驱动和传感器采集模块的电路,对信号进行发送和采集。计算机软件运行环境为:NILabVIEW专业版11.0、LabVIEW Real Time 11.0模块、LabVIEW FPGA 11.0模块以及NI-RIO 4.0驱动。系统实物照片如图6所示。

3.2 试验结果与讨论

在NIcRIO实时控制器中,给出了两种工作模式,一种为扫描接口模式,该模式下程序全部运行在RT平台下,不开启FPGA编程模块;第二种模式启用FPGA编程模块。本试验对比了这两种模式下的控制效果,在两种模式下分别编写混合控制策略的程序,并与PID控制器加PWM控制方法(运行在FPGA模式下)进行了对比,最终三种控制效果如图7所示。针对如下试验,使用20ms作为控制器控制循环的周期,同时使用如下控制器参数:Kp=55,KI=5,KD=0.01,k=35,ε=35,S=0.001,St=0.25,Sp=0.45。试验结果见表3。该对比试验效果表明,FPGA模式下的混合控制策略控制效果最佳,阀的切换次数最少;扫描接口不适合用于实时气压控制,其对时序的控制不如FPGA准确[10];PID控制器加PWM控制方法不适合用于该非线性系统。

圖8为跟踪025Hz正弦信号时的气压控制效果。在控制过程中,气压误差在-0.6×105~0.6×105Pa之间。试验效果表明,混合控制策略可以使腔内气压快速跟踪给定的正弦信号。

4 结束语

本文提出了一种面向航空仿真激励的新型混合气压控制策略及系统。在这种新型混合控制策略中,从优化高速开关阀调制策略的角度,提出一种错时调制气压调控新方法,以代替传统的脉宽调制方法。该方法巧妙利用充放气阀同开的间隙,避免了由于开关阀自身响应速度限制导致的控制死区。同时设计了七模式切换方法来保证合理的开关阀切换时序,有效降低了阀的切换次数,提高了阀的工作寿命。最后通过建模仿真、搭建物理试验平台,完成了对比试验和正弦跟踪试验,取得了较好的控制效果,验证了该控制策略的有效性和可行性。

参考文献

[1]李伟波,徐海峰,曹延杰,等.舰载导弹垂直发射系统技术及发展研究[J].飞航导弹,2012(9):15.

[2]Noritsugu T.Development of PWM mode electro pneumaticservomechanism,part Ⅰ:Speed control of a pneumaticsystem[J].Journal of Fluid Control,1987,17(2):65-79.

[3]Noritsugu T.Development of PWM mode electro-pneumatic

[4]Ahn K,Yokota S.Intelligent switching control of pneumaticactuator using on/off solenoid valves[J].Mechatronics,2005,15(6):683-702.

[5]王伟玮,宋健,李亮,等.高速开关阀在高频PWM控制下的比例功能[J].清华大学学报:自然科学版,2011,51(5):715-719.

[6]Bone G M,Xue M,Flett J.Position control of hybridpneumatic-electric actuators using discrete-valued model-predictive control[J].Mechatronics,2015,25:1-10.

[7]Ming-Chang S,Ming-An M A.Position control of a pneumaticrodless cylinder using sliding mode MD-PWM control the highspeed solenoid valves[J].JSME International Journal Series CMechanical Systems,Machine Elements and Manufacturing,1998,41(2):236-241.

[8]Van Varseveld R B,Bone G M.Accurate position control of apneumatic actuator using on/off solenoid valves[J].IEEE/ASMETransactions on Mechatronics,1997,2(3):195-204.

[9]McCloy D,Martin H R.Control of fluid power:analysis anddesign[M].New York:Halsted Press,1980.

[10]Lin Z,Zhang T,Xie Q,et al.Intelligent electro-pneumaticposition tracking system using improved mode-switching slidingcontrol with fuzzy nonlinear gain[J].IEEE Access,2018(6):34462-34476.