对FGD系统的研究及脱硫效率影响因素分析

陈柳 李岁月

摘要:FGD湿法烟气脱硫工艺是脱硫行业中应用最多的工艺种类之一,该工艺涉及物理反应、化学反应等多种复杂反应。通过对湿法烟气脱硫技术的研究,旨在解析脱硫过程中的反应机理,分析pH、烟气SO,的浓度、液气比等因素对系统脱硫效率的影响,分析各子系统的主要功能及控制方式,优化系统性能,提高系统运行稳定性。

关键词:烟气脱硫;脱硫效率;pH;SO2浓度

1 SO2对环境影响概述

为解决环境污染问题,满足社会经济发展和人民越来越高的生活需求,必须减少大气中的污染物。由于大气中的SO2,NOx等有害气体很大一部分是通过燃烧煤炭排放到大气中的,因此,控制燃煤烟气中SO2,NOx等气体的含量是减少大气污染物的有效措施。如何减少燃煤烟气含硫量是我国必须解决的重大问题。我国有关部门先后颁布一系列环保政策,对火力发电厂燃煤烟气的排放制定了严格的标准,要求烟尘、SO2、NOx的排放浓度分别不得高于30 mg/Nm3、100 mg/Nm3、100 mg/Nm3,对于部分重点区域的烟气排放标准更为严格。严格的排放标准促进脱硫行业的快速发展,为提高脱硫系统的脱硫效率,更有效地减少SO2的排放量,脱硫控制系统必须进一步优化才能满足行业需求。湿法烟气脱硫技术应运而生,将石灰石浆液作为吸收剂吸收烟气中的SO2,反应生成物石膏无二次污染,具备商业价值。可以分析SO2吸收效率的影响因素,结合实际工况提高系统性能。

2 湿法烟气脱硫工艺简述

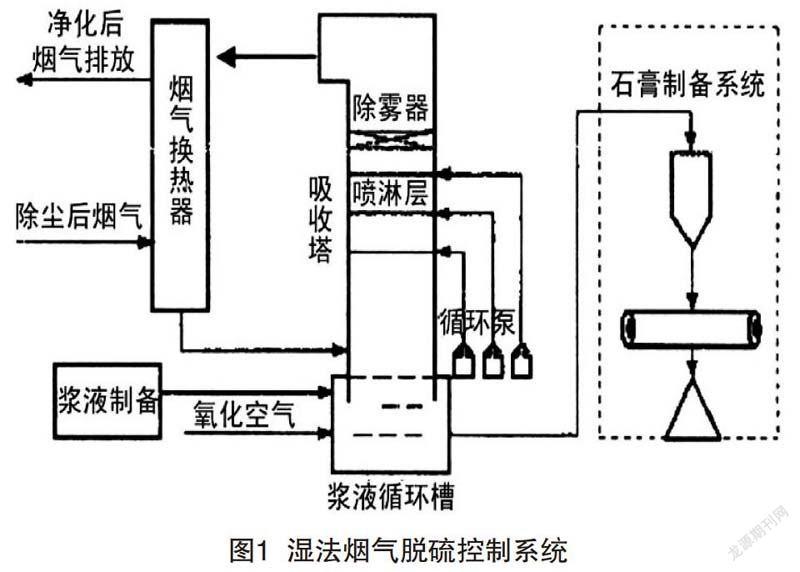

湿式脱硫法的工作原理是以碱性溶液为脱硫剂中和烟气中的酸性气体。烟气脱硫(Flue Gas Desulfurization,FGD)工艺发展比较成熟,脱硫剂石灰石资源丰富、脱硫的副产品石膏无二次污染且应用广泛,我国脱硫行业大多采用该工艺。FGD系统一般采用分布式控制系统(DistributedControl System,DCS)控制方式,根据FGD系统根据各部分的功能需求可分为以下几大子系统:烟气系统,吸收塔系统,浆液制备系统,石膏制备系统以及其他辅助系统。湿法烟气脱硫工艺流程如图1所示。

湿法烟气脱硫工艺的脱硫过程如下:浆液制备系统将配置好的石灰石浆液呈碱性,作为SO2的吸收剂送至吸收塔系统。当烟气通过风机增压后由烟气管道进入吸收塔系统,与吸收塔上方喷淋下来的碱性浆液进行中和反应,吸收烟气中的SO2等气体。脱硫后的烟气经除雾器去除烟气中的水分后经烟道排出。脱硫副产品石膏浆液从吸收塔浆液池中泵出,经过石膏制备系统充分脱水后得到石膏。

烟气脱硫一般会采用DCS控制系统实现对整个脱硫系统的数据采集、控制、调节、报警、计算、报表等功能。控制系统的功能可分为脱硫数据采集与处理系统(DataAcquisition System,DAS)、主要顺序控制系统(SequenceControl System,SCS)、主要模拟量控制系统(ModulatingControl System,MCS)等。DAS系统连续采集和处理所有与脱硫工艺系统有关的重要测点信号及设备状态信号,能够快速及时地向操作人员提供有关的实时信息;SCS系统包括脱硫系统启动、停止顺序控制、除雾器清洗、石灰石浆液制备系统顺序控制、石膏脱水系统、废水处理系统以及浆液管道冲洗顺序控制功能组等;MCS系统包括石灰石浆液浓度控制、真空皮带转速控制、吸收塔液位控制、工艺水箱液位控制、吸收塔浆液pH控制等。

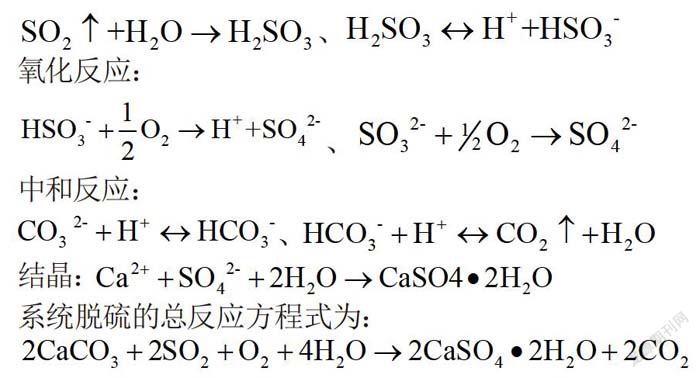

吸收塔系统是脱硫装置的核心系统,SO2的吸收、石膏的生成等反应均发生在吸收塔系统中。烟气中的硫氧化物与石灰石浆液产生的反应主要经过4个阶段,分别是:吸收反应、氧化反应、中和反应、结晶。由于SO,溶于水H2SO3,电离出H+,HSO3-,SO32-;HSO3-和SO32-在反应池中被氧化空气氧化成SO42-;石灰石浆液中含有Ca2+和CO32-,HCO3-等离子,浆液呈碱性,中和吸收塔中的H+并释放出CO2,使吸收塔中的浆液pH维持在一个稳定的范围内。SO2在石灰石浆液中反应生成硫酸钙,在吸收塔中结晶形成二水硫酸钙,即石膏。系统主要的反应方程式如下。

吸收反应:

3 脱硫效率影响因素分析

脱硫效率是检验脱硫系统性能的一个重要指标。脱硫效率指的是单位时间内脱硫系统脱除的SO2量占进入脱硫系统烟气中SO2量的百分比。湿法烟气脱硫工艺涉及一系列的物理和化学反应,因此脱硫效率取决于多种因素。

3.1 pH

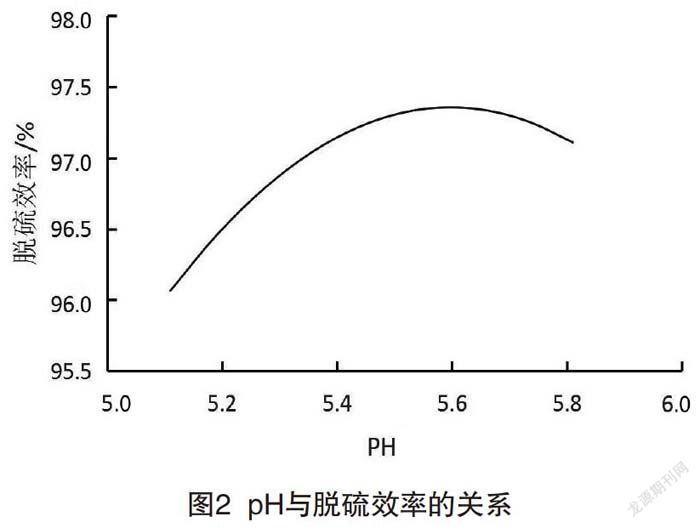

SO2是酸性气体,浆液与之反应后pH会下降。吸收塔浆液pH的大小取决于石灰石浆液的浓度。当浆液pH升高,可以加快SO2的吸收速度;但是pH增高,石灰石在水中的溶解速度会降低,这样会降低吸收剂的吸收效果降低,造成资源浪费;而且pH增高会降低反应副产品石膏的品质。当浆液pH降低,SO2的吸收速度也会降低,同样会影响系统的额脱硫效率。在烟气脱硫过程中需要将pH保持在一个相对稳定的阈值内,通过实验数据分析可知当pH在5.6左右,系统的脱硫效率最高,通常情况下,会将pH控制5.2-5.8。pH与系统脱硫效率之间的影响关系如图2所示。

3.2入口烟气SO2质量浓度

煤炭中含硫量的大小直接影响到燃煤烟气中的SO2的质量浓度。由于SO2的溶于水是一个可逆过程,由双模理论可知,增大SO2的质量浓度,烟气中SO2的分压增大,能够减小气膜吸收阻力,提高SO,的吸收速度。但是,过高的SO2质量浓度会使气体溶于水后的酸性增强,吸收剂的消耗速度会加快,因此提高了液膜的吸收阻力,会降低脱硫效率。入口烟气SO2质量浓度与脱硫效率的影响关系如图3所示。

3.3 液气比

液氣比是指流经吸收塔单位体积烟气量相对应的浆液喷淋量的比值。保持其他的参数不变或者维持在平衡状态,增大液气比,相当于增大了原烟气和吸收剂浆液的反应面积,加快了反应速度,有利于SO2的吸收,提高系统脱硫效率。但是脱硫效率和液气比之间并不是线性正相关,液气比增大时,脱硫效率高,但是,脱硫效率的增量会降低,液气比过大,脱硫效率将不再变化。

3.4 入口烟气温度

对于一定的气体溶质和溶剂,气体的溶解度随温度的升高而减小,吸收塔温度越低,越有利于SO2气体溶于浆液,形成HSO,,而且湿法脱硫工艺中产生化学反应过程中释放热量,温度低有利于生成CaSO4方向进行。故吸收塔温度越低,越有利于脱硫效率的提高。但是,温度过低,SO2气体难溶于水,且会导致净烟气出口处的烟气温度达不到规定的排放标准。

4 结语

分析了脱硫过程中石灰石浆液吸收烟气中的SO2过程中发生的吸收、中和反应,以及石膏生成的过程中的氧化、结晶反应等反应机理。通过对控制流程及系统脱硫效率的影响因素的分析知:浆液pH是影响系统脱硫效率的主要因素,pH为5.6时系统脱硫效率最高,结合实际工况,一般会将pH控制在5.2-5.8。入口烟气温度、SO2质量浓度和液气比也是影响系统脱硫效率的因素之一,脱硫系统工作时,烟气温度尽量不要太高,将脱硫后的净烟气温度控制在排放标准内可对烟气温度进行适当的调节;SO2质量浓度的大小决定了使用的吸收剂量的大小,控制进入吸收塔中的SO2质量浓度时,需要综合考虑燃煤含硫量和脱硫效率要求;脱硫效率随液气比增大而提高,但提高幅度会逐渐减小,液气比过大不仅无法调高脱硫效率,还会造成浆液循环泵、喷淋层等设备的工作强度。