SMT抛料来料原因调查与改进

周继瑞 张朔 李素华 杨琳

摘 要:某编带产品被客户集中投诉SMT抛料,经过对比试验并对不良品进行分析,确认是河南芯睿电子科技有限公司编带产品存在问题。经过多轮调查分析找到了主因。由此,通过调整制程参数和更换塑封模具对其进行改进,之后验证发货2.7万卷盘产品,客户使用未再发生抛料现象。

关键词:SMT抛料;塑封模具;尺寸配合;封刀温度与压合气压;编带拉力标准

中图分类号:TN405.93 文献标识码:A 文章编号:1003-5168(2018)23-0048-03

Investigation and Improvement of the Causes of SMT Material Throwing

ZHOU Jirui ZHANG Shuo LI Suhua YANG Lin

(Henan Xinrui Electronics Technology Co., Ltd.,Xinxiang Henan 453000)

Abstract: The product had been concentrated by the customer to complain SMT toss, through the contrast test and the bad product analysis, confirming that Henan Xinrui Electronics Technology Co., Ltd. had the product problems; after multiple rounds of investigation and analysis to find the main cause. From this, through adjusting the process parameters and changing the plastic mold to improve it, and then verified the delivery of 27 000 coil products, customer use no more discharging phenomenon.

Keywords: SMT throwing material;plastic mold;size matching;sealing temperature and pressure;tape tension standard

表面貼装技术(Surface Mount Technology,SMT),是将无引脚或短引线表面组装元器件(SMC/SMD)安装在印制电路板(PCB)或其他基板的表面,再通过回流焊或浸焊进行焊接组装的电路装连技术。典型的工艺流程是印刷—贴片—焊接—检修,其中贴片是贴片机将元器件吸起放到印刷板固定焊盘处的步骤,其决定了产线的生产效率和质量水平。

抛料是贴片过程中,贴片机吸嘴吸到物料之后不向PCB上贴,而是将物料丢弃在料盒或其他地方,或是未吸到料而执行一个同样的抛料动作。抛料问题是贴片机频繁发生报警的原因。公司某编带包装的产品,在一个时期内遭到客户集中投诉退货,反馈是抛料问题。客户投诉、批量退货等,严重影响了公司的销售和信誉。为此,成立专题组针对SMT抛料来料原因进行攻关。

1 造成SMT抛料的原因

造成SMT抛料的原因有:吸嘴、视觉识别系统、取料位置、真空、程序特征值设定、来料(常见的是来料不规则,引脚氧化的不合格产品)、供料器等方面的问题[1]。而综合此次客户反馈的共同点,并取同行产品在贴片机上进行对比试验,确定了此次问题在来料方面,但通过镜检,未见管脚有氧化现象。因此,本次的研究对象是非管脚氧化型来料原因引起的SMT抛料。

2 归纳投诉的类型和频次

客户投诉的问题类型和频次主要包括以下三方面:第一,管子粘在盖带上(4次);第二,管子在载带内出不来(2次);第三,个别管子有胶粘盖带剥离不开(4次)。问题表现见图1至图3。

3 调查分析与假设推断

3.1 结合投诉和生产信息提出假设

①管子和载带的配合问题,该产品使用的塑封模具已是第三代,经过多次变更,现有模具型腔的上限是0.515mm(管体厚度),最初设计时为0.505mm,但配合使用的载带尺寸未变动。

②设备问题,如设备封口部位发热器烫头及压带板脏,会造成压带板发热,管子粘到盖带上。

③静电吸附。

④盖带与载带的粘结力不均匀,一些部位拉力过大,造成剥离不开。

3.2 调查制程工艺参数与验证假设

根据初步假设,对小组进行分工:①一人测量管子尺寸,特别是客户投诉管,与载带尺寸进行对比,同时了解同行使用同样载带的情况;②一人统计现场编带设备的设定参数情况。

3.2.1 卡管和未卡管尺寸测量值比较。卡管和未卡管尺寸测量值的比较结果见表1。

从表1中可以看出:厚度标称设计值是0.5mm,含公差上限为0.52mm。卡管管子腔体的长宽厚度尺寸均超出了允差范围,且厚度最明显。同一塑封模具封出的产品有一定比例个体的尺寸(厚度)超标,同时,即使不超标的个体厚度也接近允差上限。配套使用的载带槽深是0.55mm,一直未更改。这样从理论上会造成腔体容易卡在槽内,同时在槽内时管子的上表面与上方盖带的冗余安全间距相比减少30%~60%[2],容易在压合时造成盖带和管子上表面接触,加上压合高温的因素,就可能使涂覆在盖带上的热熔胶质熔化并和塑封腔体上表面粘连到一起。

3.2.2 编带机压合温度和气压参数。编带机压合温度和气压参数见表2。

各参数符合工艺要求,与之前长期无投诉时期的设定一致,同时监测实际温度与表头显示温度的误差在允许范围内,未发生实际温度或气压的失控现象。

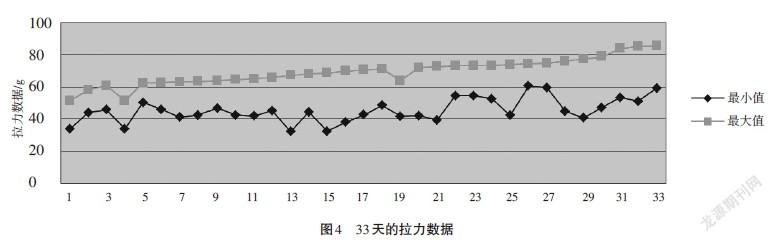

3.2.3 编带拉力。以8#机为例:33天的拉力数据分布如图4所示。

从图1可知,最小值平均是46.5g,最大值平均是72g;最大值超过80g的天数有6天,占比18.2%。偏大比例较高。

3.2.4 静电吸附。类型2的情况,最初怀疑是静电吸附影响,但对投诉产品采取接地、吹负离子风等措施均无改善,因此排除了静电吸附原因的假设。

4 改进验证

针对上述分析的原因,通过以下改进进行验证。

①监视载带和管子尺寸的变化,完善管体尺寸测量方法(之前是卡尺测量,细微的尺寸超标不易看出,误差较大)、记录具体的测量数据,关注塑封模具的使用寿命,必要时更换模具。

②控制粘接拉力[3]。拉力标准范围由原来的20~100g变更为30~80g,操作者每班首件检验,设备工艺人员实施监控。

③局部加湿处理、设备接地,做好静电防护(预防静电原因)。

④结合措施①加工新模具,替代塑封尺寸已超差的旧模具。

以上措施实施后,抛料问题得到控制。改进后的半年内,共销售改进产品2.75万卷盘(每盘1万支产品),未再发生抛料现象。问题得到解决。

5 结论

通过归纳客户投诉现象的类别、推论假设、调查验证,落实改进的过程,从而解决问题。通过改进,保障了正常出货,公司形象和信誉得到恢复,取得了良好的效益。

需要關注的一个细节:问题发生前已有每周测量塑封体尺寸的检验活动,但直到客户投诉和专项调查时才发现塑封体尺寸存在问题,日常的测量活动未达到监测的目的。问题仍出在细节上,如测量工具与测量方法:塑封体表面有一定的粗糙度,且硬度有限,测量工具的卡紧用力大小都会造成测量差异。用普通卡尺测量精度不满足要求。最后经多次试验,用非接触式数字显微镜测量方式解决了这一问题。因此,大批量工业生产中,面对质量问题,一是有解决思路,构建假设与失效模型;二是在调查细节问题时需要充分确认,保障基础数据的准确性。

参考文献:

[1]桑特.芯片制造:半导体工艺制程实用教程[M].6版.北京:电子工业出版社,2015.

[2]查尔斯.电子封装材料与工艺[M].北京:化学工业出版社,2006.

[3]沈文正.实用集成电路工艺手册[M].北京:宇航出版社,1989.