一氯均三嗪改性瓜尔豆胶在真丝织物渗透印花中的应用

郝柏然 邵建中 王莉莉

摘要: 为了在真丝织物上获得良好的渗透印花效果,通过一氯均三嗪二氨基苯磺酸(TS)改性剂对瓜尔豆胶(GG)进行化学改性处理,制备一氯均三嗪改性瓜尔豆胶(TSG)。研究不同质量分数的TSG原糊流动性能及在真丝织物上的渗透印花效果,结果表明:Cross模型可以很好地描述TSG和GG的流动性能。与GG相比,TSG的结构黏度变小,流动性能增强。在真丝织物活性染料印花中,TSG表现出优良的渗透印花效果,其表面得色量远高于GG,甚至超过海藻酸钠(SA),其渗透率高达90%以上,且能获得均匀得色的大块面花型和轮廓清晰的精细花型。TSG在真絲织物渗透印花中具有较大的潜在应用价值。

关键词: 瓜尔豆胶;真丝织物;渗透印花;流动性能;印制性能

中图分类号: TS194.2文献标志码: A文章编号: 10017003(2018)04000706引用页码: 041102

Abstract: In order to obtain excellent penetration printing effect on silk fabric, guar gum (GG) was modified by monochlorotriazine disulfanilic acid (TS) modifier. Monochloromethazinemodified guar gum (TSG) was prepared. The flowing properties of TSG at different concentrations and penetration printing effect on silk fabric were studied. The results showed that Cross model could well depict the flowing characteristics of TSG and GG. In comparison with GG, the structural viscosity of TSG decreased and the flowing property becomes better. In reactive printing of silk fabric, TSG exhibited good penetration printing effect. Color yield of TSG is higher than that of GG and even surpassed SA. The penetration ratio of TSG reached up to more than 90%. Besides, TSG had the large patterns with good levelness and the fine patterns with clear outlines. Therefore, TSG has great potential application value in the penetration printing of silk fabric.

Key words: Guar gum; silk fabric; penetration printing; flowing property; printability

渗透印花是经一次刮印即获得双面花型的印花技术。对于某些真丝织物(如丝巾、手帕、裙装、领带等)而言,渗透印花效果可以极大提升真丝织物的美感和附加值。优良的渗透印花效果包括高表面得色量、高渗透率、色泽均匀、花纹精细等,这在很大程度上取决于所选用的印花糊料[1]。

常用活性染料印花糊料主要是基于天然高分子多糖及其衍生物[2]。但多糖结构中存在大量的活泼羟基,同蛋白质纤维的氨基发生竞争,在印花高温蒸化时与染料活性基发生化学成键反应,阻碍活性染料分子与蛋白质纤维间的结合,最终导致布面得色量不够高,色泽萎暗。目前,海藻酸钠(SA)是活性染料印制蛋白质基纺织品的首选糊料,因其大分子结构中均匀分布的—COO—与活性染料—SO-3之间存在静电斥力[3],促进汽蒸时活性染料从浆膜到纤维内部的高转移率,加之其脱糊容易,在纺织品印花领域的地位举足轻重。但近年来,海藻酸钠供应日趋紧张,价格上涨,导致印花成本不断攀升,给印花企业带来很大的经济压力。为了缓解这一供需矛盾,国内外的印花糊料研发者通过对其他天然多糖(瓜尔豆胶、淀粉、纤维素、罗望子胶、黄原胶等)进行改性或复配,来积极寻找海藻酸钠替代品。

瓜尔豆胶(GG)是一种易溶于水的半乳甘露聚糖,在低质量分数下呈现很高的黏度,且在温度不高于90℃和pH4~10.5内能保持其自身的稳定,具有优良的增稠性能[46]。但瓜尔豆胶结构中存在大量活泼羟基,需要对其进行化学改性处理。目前,印花研究者多采用醚化法[78],即用羧甲基、甲基或羟丙基来封闭瓜尔豆胶结构中的活泼羟基。然而,醚化法多局限于选用高活性改性剂或强化改性反应条件以提高羟基取代度,通常造成改性反应中副反应的大量存在,致使瓜尔豆胶流动性能的劣化,从而失去印花糊料的基本流动性能。在丝网印花过程中,要求色浆既能在刮印时黏度迅速降低,又顺利流过网孔转移到织物上。刮印后,色浆在低剪切作用下继续流动以均匀渗透织物内部。同时,色浆黏度须快速回复到原水平以防止花型渗化[9]。

本文基于均三嗪活性基与多糖的活泼羟基发生亲核取代反应的原理,采用选择性高、活性强的一氯均三嗪二氨基苯磺酸(TS)改性剂在温和条件下对GG进行改性处理。研究不同质量分数的一氯均三嗪改性瓜尔豆胶(TSG)原糊流动性能,以及在真丝织物活性染料印花中的渗透印花效果。并与GG和SA相对比,探寻TSG用作真丝织物渗透印花糊料的应用潜力。

1材料与方法

1.1材料和仪器

材料:真丝素绉缎平方米质量70g/m2(宁波市镇海区蛟川晨帆纺织厂)。

药品:瓜尔豆胶(工业级,意大利宁柏迪有限公司),海藻酸钠(工业级,青岛明月集团公司),雅格素红P4B、雅格素黄P2RN、雅格素蓝P3R、雅格素黑W(工业级,上海雅运纺织助剂有限公司),一氯均三嗪二氨基苯磺酸钠(TS)改性剂自制,碳酸氢钠、碳酸钠(分析纯,杭州高晶精细化工有限公司),尿素(分析纯,天津市永大化学试剂有限公司),防染盐S(分析纯,国药集团化学试剂有限公司),皂片(工业级,上海纺织工业技术监督所)。

仪器:AB104N型分析天平(梅特勒托利多仪器有限公司),MCR301型旋转流变仪(奥地利Anton Paar公司),MINIMD/767型磁棒印花机(奥地利Zimmer公司),DHG9140A型电热恒温鼓风干燥箱(上海申贤恒温设备厂),DHE型万能汽蒸烘焙机(瑞士Mathis公司),SF600plus型计算机测色配色仪(美国Datacolor公司),DigiEye成像系统(锡莱亚太拉斯有限公司)。

1.2一氯均三嗪改性瓜尔豆胶的制备

配制0.1mol/L的GG溶液,升温至90℃。控制摩尔比n(GG)︰n(TS)=1︰1,缓慢将TS溶液加入GG溶液中。充分搅拌15min后,逐滴加入碳酸钠溶液(碳酸钠在总反应液中的质量浓度为1.2g/L),反应60min。待反应液冷却至室温后,加入无水乙醇沉淀数次,60℃下烘干12h,压碎成粉,真空烘干24h,制得一氯均三嗪改性瓜尔豆胶(TSG)[9]。

1.3原糊和色浆的制备

称取一定量印花糊料,按一定质量分数要求溶解在适量蒸馏水中,搅拌至均一、无颗粒的糊状体系,静置一段时间使糊料充分膨化溶胀,制成一定质量分数的印花原糊,待用。

按照如下色浆处方:活性染料2%,尿素5%,防染盐S1%,碳酸氢钠1%,原糊70%。将活性染料溶于蒸馏水中,然后加入尿素和防染盐S,并使其完全溶解。将此溶液加入印花原糊中,临用前加入事先溶解好的碳酸氢钠,搅拌至均匀无颗粒的浆状体系。

1.4印制工艺

1.4.1印制条件

印花筛板:平网150目印制10cm×10cm的方形图案;平网200目印制精细图案。

磁棒印花机:磁棒直径10mm,磁力3档,车速6m/min。

1.4.2工艺流程

调制色浆→平网印花→烘干(80℃,2min)→汽蒸(102℃,10min)→冷水冲洗→热水洗(50~60℃)→皂煮(皂片3g/L,纯碱2g/L,95℃,10min,浴比1︰50)→水洗→烘干。

1.5性能测试

1.5.1流动性能

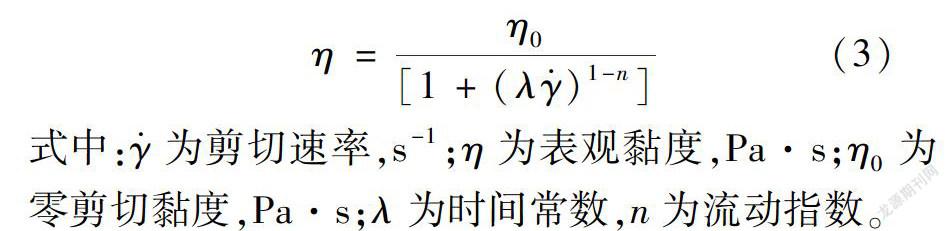

在MCR301旋转流变仪上,选用椎板系统(直径50mm,锥角3°),设定温度(25±1)℃,在剪切速率0.1~1000s-1下,测试不同质量分数印花原糊的流动性能,得到表观黏度剪切速率曲线。

1.5.2印制性能

1.5.2.1表面得色量、渗透率和色泽变异系数

在白色真丝试样上印制10cm×10cm有色方形块面,经蒸化水洗后,用计算机测色配色仪测定印花织物的正面12个点的K/S值,平均值为表面得色量。并测定印制织物的反面K/S值。

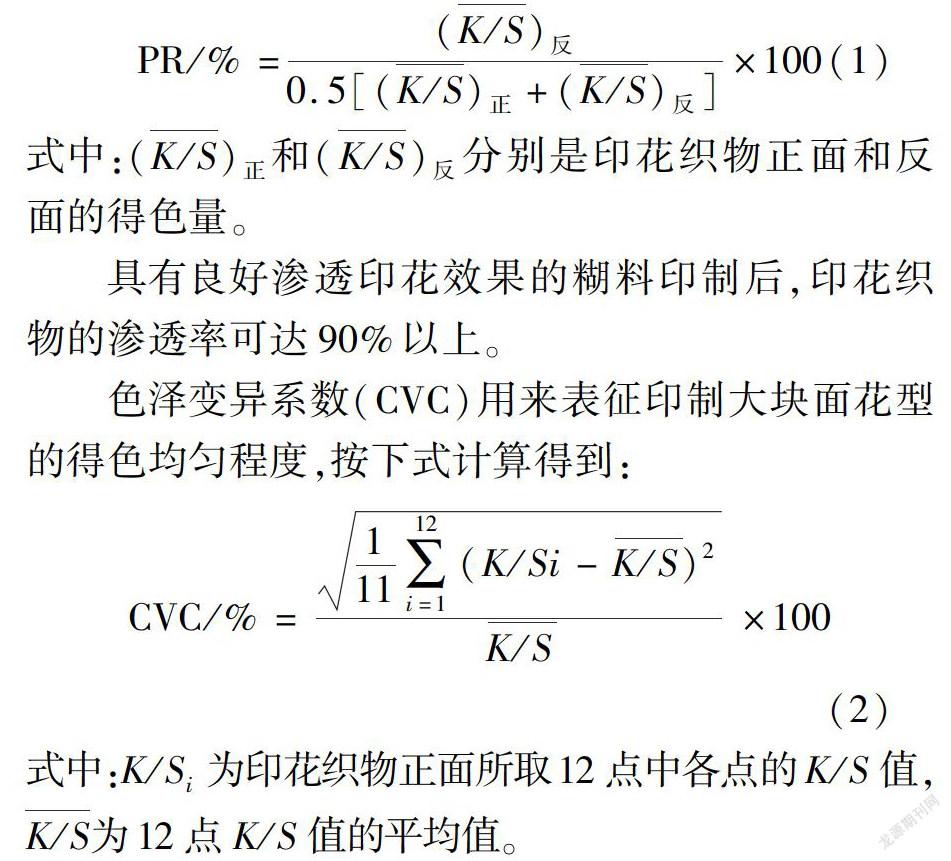

渗透率(PR)是反映糊料渗透印花效果的关键指标,由下式进行计算:

式中:(K/S)正和(K/S)反分别是印花织物正面和反面的得色量。

具有良好渗透印花效果的糊料印制后,印花织物的渗透率可达90%以上。

色泽变异系数(CVC)用来表征印制大块面花型的得色均匀程度,按下式计算得到:

式中:K/Si为印花织物正面所取12点中各点的K/S值,K/S为12点K/S值的平均值。

色泽变异系数在10%以内,印花织物可以获得均匀得色的大块面花型。

1.5.2.2花型轮廓清晰度

印制精细图案烘干后,通过Digeye成像系统目测评价精细花型的轮廓清晰度。2结果与分析

2.1改性前后瓜尔豆胶的流动性能

基于亲核取代反应的原理,GG结构中的活泼羟基在碱性条件下被TS改性剂取代。但经化学改性后,GG的流动性能会随之发生改变。印花糊料的流动性能极大地影响着色浆的透网、渗透及回复能力,从而影响印花织物的表面得色量、渗透性、色泽均匀性和花型轮廓清晰度。因此,真丝织物渗透印花效果与糊料的流动性能有着密切关系。不同质量分数GG和TSG原糊的流动性能见图1和表1。

表1列出了GG和TSG原糊由Cross模型拟合得到的流动参数。从图1和表1得知,在相同的质量分数下,整个剪切范围内TSG的表观黏度均远小于GG的表观黏度,说明TSG具有较好的流动性能,这将有利于TSG色浆顺利流过网孔转移到真丝织物上并向内部渗透,使印花织物获得较高的渗透率。流动指数(n)通常在0.1~1.0内,控制着剪切变稀区域内原糊对外力剪切的依赖程度。由表1可知,TSG的n接近1.0,而GG的n接近0.1,说明GG比TSG具有更显著的假塑性。同时,这也说明TSG的结构黏度较小。糊料应具有适宜的结构黏度,一方面在剪切作用下使色浆表观黏度迅速降低而流过网孔并向织物内部渗透,另一方面在剪切去除后使色浆表观黏度快速回复到原水平而防止色浆渗化。总之,TSG具有满足印制性能需求的基本流动性能,且与GG相比其表观黏度和结构黏度均有所降低,使得印花织物在获得高渗透率的同时能保持清晰的花纹轮廓,这将为获得良好的真丝织物渗透印花效果奠定基础。

2.2改性前后瓜尔豆胶的渗透印花效果

2.2.1不同质量分数原糊的渗透印花效果

不同质量分数的原糊具有不同的流动性能,将会引起真絲织物渗透印花效果的极大差异。不同质量分数GG、TSG和SA原糊在真丝织物上的大块面花型和精细花型渗透印花效果,见表2和图2。从表2的渗透率(PR)和色泽变异系数(CVC)数据可知,随着质量分数的增加,原糊的渗透性和色泽均匀性逐渐变差,说明适宜的原糊质量分数将利于糊料获得良好的渗透印花效果。

从表2和图2可以看出,与GG和SA相比,TSG表现出较好的真丝织物渗透印花效果,特别是质量分数3%的TSG原糊渗透印花效果最佳。与相同质量分数的GG和SA原糊相比,TSG的表面得色量(K/S值)分别增加60%~98%和40%~58%。TSG的渗透率高达90%以上,表明TSG具有较高的渗透性。而且,TSG还具有较好的色泽均匀性和花型轮廓清晰度。相比之下,GG的渗透性最低,在较高质量分数下印制块面得色不均匀,且易出现断点、断线的花纹。

2.2.2不同染料色浆的渗透印花效果

在25℃剪切速率10s-1条件下,不同染料的GG、TSG和SA色浆黏度控制在(9±0.1)Pa·s。不同染料的GG、TSG和SA色浆在真丝织物上的渗透印花效果,如图3、4和图5所示。

从图3和图4可以看出,不同染料的GG色浆表面得色量和渗透率均低于海藻酸钠色浆。因此,GG不适合用作真丝织物渗透印花糊料。而经化学改性后,TSG在真丝织物渗透印花中表现出优于SA的大块面花型效果。对于活性红、活性黄、活性蓝、活性黑染料,TSG的表面得色量分别提高47%、25%、58%和28%,且渗透率均高达90%以上。此外,由图5还可以看到,TSG具有最佳的大块面渗透印花效果和精细花型印花效果。

3结论

经TS改性剂化学改性后,GG和TSG的流动性能和印制性能都发生了很大改变:

1)TSG和GG都具有剪切变稀特征,其流动行为可用Cross模型进行描述。GG具有更为显著的假塑性行为,而TSG结构黏度变小,流动性能增强。

2)与GG相比,TSG在真丝织物渗透印花中的表面得色量、渗透率、得色均匀性和花型轮廓清晰度都有较大幅度提升。TSG的大块面花型和精细花型渗透印花效果甚至超过SA,其渗透率高达90%以上,在真丝织物渗透印花中具有很大的应用潜力。

参考文献:

[1]WANG L L, LI R M, WANG C L, et al. Mixture from carboxymethyl tamarind gum and carboxymethyl starch on doublesided printing of georgette fabric[J]. Cellulose, 2017,24(8):35453554.

[2]ZHANG B, GONG HH, LU S Y, et al. Synthesis and characterization of carboxymethyl potato starch and its application in reactive dye printing[J]. International Journal of Biological Macromolecules, 2012,51(4):668674.

[3]GONG H H, LIU M Z, ZHANG B, et al. Synthesis of oxidized guar gum by dry method and its application in reactive dye printing[J]. International Journal of Biological Macromolecules, 2011,49(5):10831091.

[4]THOMBARE N, JHA U, MISHRA S, et al. Guar gum as a promising starting material for diverse applications: a review[J]. International Journal of Biological Macromolecules, 2016,88:361372.

[5]SZOPINSKI D, KULICKE W M, LUINSTRA G A. Structureproperty relationships of carboxymethyl hydroxypropyl guar gum in water and a hyperentanglement parameter[J]. Carbohydrate Polymers, 2015,119:159166.

[6]SZOPINSKI D, HANDGE U A, KULICKE W M, et al. Extensional flow behavior of aqueous guar gum derivative solutions by capillary breakup elongational rheometry (CaBER)[J]. Carbohydrate Polymers,2016,136:834840.

[7]周培文,武宗文,李俊禮,等.羧甲基瓜尔胶在活性印花中的应用性能[J].印染,2015(16):59.

ZHOU Peiwen, WU Zongwen, LI Junli, et al. Application performances of carboxymethyl guar gum to reactive printing[J]. Dyeing and Finishing,2015(16):59.

[8]寇勇琦,段亚峰,洪益明.羟丙基瓜尔胶在活性染料印花中的应用[J].染整技术,2009,31(4):4146.

KOU Yongqi, DUAN Yafeng, HONG Yiming. Hydroxypropyl guar gum as thickening agent for reactive dyes printing [J]. Textile Dyeing and Finishing Journal, 2009,31(4):4146.

[9]WANG L L, WANG X C, SHEN Y F. Rheological characterization of modified guar gums with striazine group and their use as thickeners in reactive printing of cotton[J]. Cellulose, 2017,24(2):10771085.

[10]CROSS M M. Rheology of nonnewtonian fluids: a new flow equation for pseudoplastic systems[J]. Journal of Colloid Science, 1965,20(5):417437.