采用激光测量技术客观评价织物褶裥等级

方苏 刘成霞 周澳

摘要: 为避免试样比照法的偶然性和不确定性,文章提出一种基于综合指标分析织物褶裥等级的方法。以三维激光扫描仪获取的褶裥模板点云为研究对象,通过对三维参考面重建将Z轴作为褶裥高度进行分析,对点云进行预处理得到50mm×50mm的点云集合并提取三维特征指标。首先分析单个特征指标与褶裥等级的拟合方程和相关系数,结果表明单个指标不能很好地反映褶裥等级,最后运用逐步回归分析法建立综合特征指标与褶裥等级的模型。采用含有褶裥织物样本检验模型,结果表明主客观评价的吻合度达90%,能合理反映织物褶裥等级,为客观评价织物褶裥等级提供依据。

关键词: 点云数据;织物褶裥等级;特征指标;逐步回归;客观评价

中图分类号: TS101.9

文献标志码: A

文章编号: 1001-7003(2018)06-0019-06

引用页码: 061104

Abstract: In order to avoid the contingency and uncertainty of the sample comparison method, a method based on comprehensive indexes to analyze the pleat grade of fabrics is proposed. Pleat template point cloud obtained by 3D laser scanner was taken as the research object. The Z axis as pleat height was analyzed by the reconstruction of the 3D reference plane, and pretreatment of the template point cloud was conducted to obtain a point cluster of 50mm×50mm. Meanwhile, the three-dimensional characteristic indexes were extracted. Firstly, the fitting equation and the correlation coefficient between the individual characteristic index and the pleat grade were analyzed. It was concluded that the single index could not well reflect the fabric pleat grade. Finally, stepwise regression analysis was used to establish a model of comprehensive characteristic index and pleat grade. The model was tested with the samples containing pleated fabrics. The results showed that the coincidence degree of subjective and objective evaluation was 90%, which can reasonably reflect the fabric pleat grade, This paper provides the basis for the objective evaluation of fabric pleats.

Key words: point cloud data; pleat grade of fabric; characteristic index; stepwise regression; objective evaluation

服裝褶裥的等级评定是纺织品外观评价的一项重要指标,以往多采用AATCC-88C褶裥外观评级样照对织物褶裥等级进行评定,这种方法易受个人主观因素影响带来误差。三维激光测量技术作为新兴的检测手段,能收集织物表面起伏信息或褶皱信号[1],通过提取长度、表面积、最大扭矩等特征值[2],或是筛选特征点及其邻域点集重构MLS曲面[3],最后建立平整度等级虚拟测评系统进行分类[4-5]。但目前运用到织物褶裥等级的测试研究相对较少,因此客观评价织物褶裥等级避免人为主观因素影响,提高评级的准确率,成为纺织技术发展的必然趋势。

本文利用三维非接触式激光扫描仪采集织物表面的离散数据点,经过滤除噪声、三维参考面重建、点云截取等预处理后,提取织物褶裥等级的三维特征参数,进行单个特征指标相关性分析,后运用逐步回归分析得到综合特征指标与织物褶裥等级的模型,对织物褶裥等级进行客观评价。运用客观评价代替主观评价,建立褶裥等级客观评价方程式,从而避免主观评价的偶然性和不确定性,为服装外观质量评价提供理论依据。

1 褶裥模板点云数据采集与预处理

1.1 仪 器

REVscan 3D激光扫描仪是Creaform公司Handyscan 3D系列自定位扫描仪产品之一。由双目手持式扫描仪、人体工程学支架、FireWire连接线、ExpressCard连接卡、电源及2500个磁性定位标记物组成。REVscan 3D激光扫描仪的扫描精度为0.05mm,测量速度18000次/s,具有自定位功能,不需要使用外部跟踪装备,不会造成重复采集数据且便于操作。

1.2 三维点云数据的获取

以AATCC-88C褶裥外观评级样照为研究对象,模板随等级的增大褶裥程度越明显,将REVscan 3D激光扫描仪对5块标准样板CR-1至CR-5在随机选择的最佳扫描位置上各扫描5次,共得到25组模板点云数据,其中每个模板包含大约160000个离散数据点,每个点包含了在三维坐标系中的位置和法向量等信息。

1.3 点云数据的预处理

由于测量数据是在随机最佳位置测得,导致每块点云都不在同一参考面内,并且测量数据不仅包含被测物体的几何信息,还不可避免带有噪声和磁性定位标记留下的孔洞,需对点云数据进行必要的预处理。预处理过程包括对测量数据的去噪和孔洞修复、三维参考面重建及点云截取。

去噪的目的是滤除各项误差引起的多余点,将点云数据导入Geomagic Studio 12逆向工程软件中,通过显示的点云图形,结合软件自带去噪程序删除噪点[6]。为得到更直观的褶裥形态,并使所有点云在同一坐标系内,对获取的离散点进行三维参考面重建。因褶裥特征明显,三维重建以X、Y轴为新参考平面,Z轴作为褶裥高度进行后续分析。

为提高分析和计算速度,在保证点云中含有褶裥高度的前提下,统一截取褶裥高度沿Z坐标方向50mm×50mm的点云,截取后每块点云剩余大约6000个离散数据点。其中模板预处理过程为:导入点云数据集合、点云着色、建立全局坐标系、选取点云平面点、拟合参考平面(以XY轴为新参考平面)、点云封装、两次XZ平面裁剪、两次YZ平面裁剪、点云裁剪成型、转化为点云,取模板CR-3点云预处理的过程(图1),取其中一组模板裁剪后成50mm×50mm的点云(图2)。将25组模板点云在含有褶裥的前提下每组随机位置上截取4块点云,得到100组模板点云数据,作为后续分析的样本。

2 特征参数提取及相关性分析

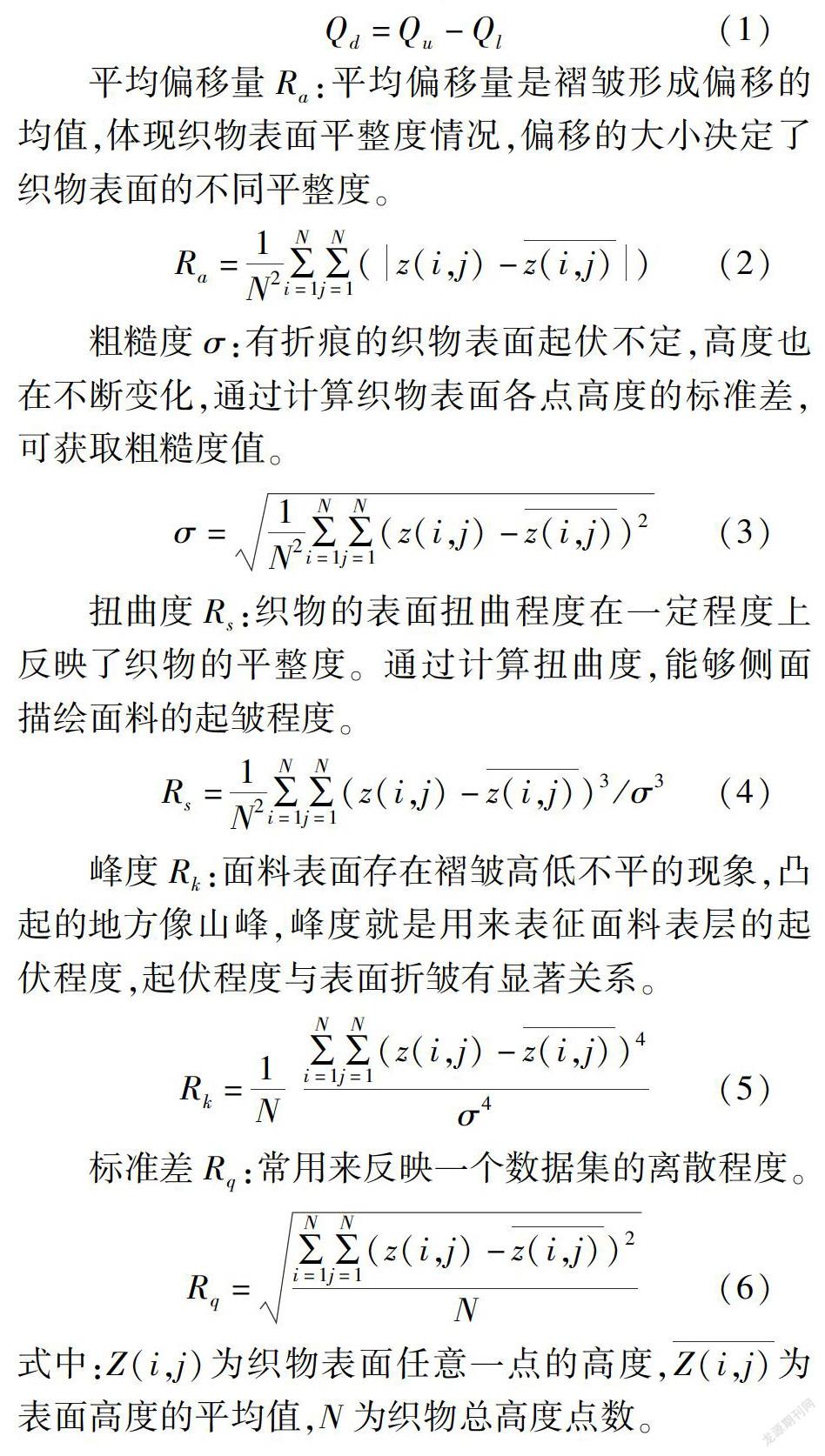

为探究点云分布形态与褶裥等级的关系,定量描述织物褶裥等级,根据织物褶裥的外观特征,分别提取四分位差、均偏差、粗糙度、标准差、扭曲度、峰度6个特征值[7]。

四分位差Qd:将高度值由小到大行排列,处在后25%位置高度值為上四分位数Qu与处在前25%位置上高度值为下四分位数Ql的差值。

平均偏移量Ra:平均偏移量是褶皱形成偏移的均值,体现织物表面平整度情况,偏移的大小决定了织物表面的不同平整度。

粗糙度σ:有折痕的织物表面起伏不定,高度也在不断变化,通过计算织物表面各点高度的标准差,可获取粗糙度值。

扭曲度Rs:织物的表面扭曲程度在一定程度上反映了织物的平整度。通过计算扭曲度,能够侧面描绘面料的起皱程度。

峰度Rk:面料表面存在褶皱高低不平的现象,凸起的地方像山峰,峰度就是用来表征面料表层的起伏程度,起伏程度与表面折皱有显著关系。

标准差Rq:常用来反映一个数据集的离散程度。

这些特征值直接或间接地反映了织物表面情况,将标样的100组点云数据经Matlab计算各标样特征值。每个标样得到20组120个数据,将各标样每种特征值中去掉最大值和最小值,求取各特征参数平均值,如表1所示。

因褶裥为有序变量,采用spearman秩相关性分析法[8],spearman秩主要适用于两列变量,而且具有等级变量性质具有线性关系的分析。考察六个特征参数(四分位差Qd、平均偏移量Ra、粗糙度σ、标准差S、扭曲度Rs、峰度Rk)与织物褶裥等级的相关程度。

其中四分位差Qd、平均偏移量Ra、粗糙度σ、标准差S、扭曲度Rs的相关性在置信度(双侧)为0.05时与褶裥等级的相关性均在90%以上,而在两个置信区间中峰度Rk与褶裥等级的相关性表现得不明显。说明六个特征参数在保留大量原始信息的基础上,与褶裥等级之间存在一定相关性,在某种程度上反映了褶裥高度沿Z坐标方向的分布特点。

3 结果与分析

3.1 单变量模型的建立

本文将褶裥高度沿Z坐标方向的特征参数与等级之间进行一阶曲线拟合、二阶曲线拟合和三阶曲线拟合分析,得出拟合方程和相关系数。结果发现在拟合中,随着拟合阶数的增加,相关性系数随之增加,在进行三阶曲线拟合时出现一个等级对应特征值的多个数据,综合考虑选择二阶曲线拟合作为褶裥等级与单变量特征参数的拟合分析,得到不同褶裥等级的点云沿Z坐标方向上的特征参数分布图,如图3所示,其中X轴代表特征参数,Y轴代表褶裥等级。

分析特征参数织物褶裥等级的单变量相关性,四分位差Qd的曲线拟合程度中R2在80%左右,平均偏移量Ra、粗糙度σ、标准差S、扭曲度Rs的曲线拟合程度中R2均大于90%;而在二阶曲线拟合特征参数峰度Rk中出现一个褶裥等级对应多个峰度值,且曲线的相关系数仅为19%。由此可见,仅考虑其中任意一个特征参数不能精确地预测点云所代表的实体对象的织物褶裥等级,因此必须综合考虑各个特征参数与等级之间的关系[9]。

3.2 多变量回归模型的建立

为进一步探究特征参数与褶裥等级的关系,本文选用逐步回归的方法[10],将多变量引入模型排除引起多重共线性的变量,确保回归方程中只包含显著性变量,以便得到具有统计意义关系的模型。

逐步回归的基本思想:将变量逐个引入回归模型,引入的条件是其偏回归平方和最小的变量经F检验是显著的;同时,对已选入的变量逐个进行t检验,若之前引入的变量由于后引入的变量变得不再显著时,则将其删除。这是一个反复的过程,直到既没有显著变量引入,回归方程中的变量不能被剔除而又无新变量引入时为止,这时逐步回归过程结束。

本文需要估计的特征指标有四分位差Qd、平均偏移量Ra、粗糙度σ、标准差S、扭曲度Rs、峰度Rk,并选用100组模板数据求得的600个特征值进行逐步回归,结果如表2所示。

在回归方程引入的六个特征值中剔除对等级PL影响不显著的自变量,保留对等级PL影响显著的自变量,所得回归方程为:

经计算,回归方程通过了F检验,回归方程总体上是显著的,拟合系数R2为97.6%,标准偏差RMSE为0.22741,其中R2接近1,表明回归方程拟合程度较好。RMSE又称标准偏差,反映回归曲线与观测曲线的偏离程度,其值越小表示回归精准度越高。

3.3 织物褶裥等级的实际评定

选取50块具有不同褶裥等级的织物试样,通过激光扫描仪提取织物点云数据,对离散点进行三维参考面重建等预处理后,从中提取四分位差Qd、平均偏移量Ra、粗糙度σ等对褶裥等级PL影响显著的自变量。运用得出的综合特征指标判别法确定客观织物褶裥等级,并与5位服装专业人士主观评定结果相对照,结果如图4所示。

由图4可知,将测试数据代入式(7)并经四舍五入取整得到的模型评估客观褶裥等级,其中有5个点与主观褶裥等级不符,经计算主观评价与客观评价的吻合度达90%。由此验证了逐步回归分析模型预估褶裥等级具有可行性。

4 结 论

为客观评价织物的褶裥等级,本文通过点云三维参考面重建并进行数据预处理,提取褶裥高度沿Z方向上的四分位差、平均偏移量、粗糙度、标准差、扭曲度、峰度六个特征指标,通过SPSS分析单个变量与褶裥模板的关系,推断出不同的特征指标与褶裥模板等级存在着相关性,并得到单变量的拟合方程和相关系数。但仅考虑其中任意一个特征参数,不能精确地预测点云所代表的实体对象的织物褶裥等级。

为得到综合评判指标,运用逐步回归分析法剔除对等级PL影响不显著的自变量,保留对等级PL影响显著的自变量,建立的综合特征指标与织物褶裥等级的模型为:PL=4.153σ+3.608Ra-2.311Qd-0.264,其中σ为粗糙度,Ra为平均偏移量、Qd为四分位差。

最后选用50块含有褶裥的织物进行验证分析,并将综合指标判别法的评价结果与织物褶裥等级的主观评价结果相对照,得出两者的相关系数达90%,客观评价优于主观评价,且准确率高。

参考文献:

[1]刘富, 范金土, 田彦涛, 等. 用激光扫描系统获取服装接缝的皱褶信号[J]. 光电工程, 2000, 27(4): 21-24.

LIU Fu, FAN Jintu, TIAN Yantao, et al. Extraction of corrugation signal at clothing seam with laser scanning system[J]. Opto-Electronic Engineering, 2000, 27(4): 21-24.

[2]AMIRBAYAT J, ALAGHA M J. Objective assessment of wrinkle recovery by means of laser triangulation [J]. Journal of the Textile Institute, 1996, 87(2): 349-355.

[3]陈慧敏, 顾洪波, 张渭源. 基于点模型的织物平整性能分析[J]. 纺织学报, 2008,29(9): 38-42.

CHEN Huimin, GU Hongbo, ZHANG Weiyuan. Digital analysis of fabric smoothness appearance on point-sampled model [J]. Journal of Textile Research, 2008,29(9): 38-42.

[4]徐建明. 织物平整度等级客观评估系统的研究[D]. 上海: 东华大学, 2006: 43-56.

XU Jianming. Study on Objective Assessment System of Fabric Smoothness Grade [D]. Shanghai: Donghua University, 2006: 43-56.

[5]刘成霞. 模拟实际着装的织物折皱测试及等级评价方法研究[D]. 杭州: 浙江理工大学, 2015: 56-61.

LIU Chengxia. Investigation into Measurement and Grade Evaluation of Fabric Wrinkling Simulating Actual Wear [D]. Hangzhou: Zhejiang Sci-Tech University, 2015: 56-61.

[6]肖贝. 激光三维扫描点云数据预处理算法的研究[D]. 武汉: 武汉工程大学, 2011: 20-21.

XIAO Bei. Research on Preprocessing Algorithm of Laser 3D Scanning Point Cloud Data [D]. Wuhan: Wuhan Institute of Technology, 2011: 20-21.

[7]陈丽丽,刘成霞. 基于激光扫描技术的服装肘部穿着平整度客观评价[J]. 丝绸, 2017, 54(6): 43-48.

CHEN Lili, LIU Chengxia. Objective evaluation of wearing smoothness of garment elbow with laser scanning technology [J]. Journal of Silk, 2017, 54(6): 43-48.

[8]潘婷. 轻薄毛织物的织物缝纫平整度及其等级预测[D]. 杭州: 浙江理工大学, 2013:40-56.

PAN Ting. Thin Wool Fabric Sewing Fabric Smoothness and Its Level is Forecast [D]. Hangzhou: Zhejiang Sci-Tech University, 2013: 40-56.

[9]YU Wurong, YAO Ming, XU Bugao. 3D surface reconstruction and evaluation of wrinkled fabrics by stereovision [J]. Textile Research Journal, 2009, 79(1): 36-46.

[10]刘婷, 刘成霞. 织物多向抗皱性分析研究[J]. 毛紡科技, 2015, 43(12): 47-51.

LIU Ting, LIU Chengxia. Wrinkle resistance test research and analysis of fabric in multi-angle[J]. Wool Textile Journal, 2015,43(12):47-51.