渤海低渗透储层水平井分段压裂实践与认识

刘 鹏 徐 刚 陈 毅 李 进 徐 涛

中海石油(中国)有限公司天津分公司, 天津 300459

0 前言

渤中25-1油田位于渤海湾盆地下第三系背斜构造,2005年投入开发,由于主力含油层段沙河街组储层渗透率非常低,井间连通性差,单井产量低,储层基本处于原始状态。国内外矿场经验表明,水平井分段压裂是低渗透油气藏提高单井产能和储量动用程度的重要手段[1-6]。为此,以中油海16号自升式钻井平台为作业载体,国内海上首次运用水平井套管内多级封隔器分段压裂技术开展大型加砂压裂先导性试验,并取得成功。

1 基本概况

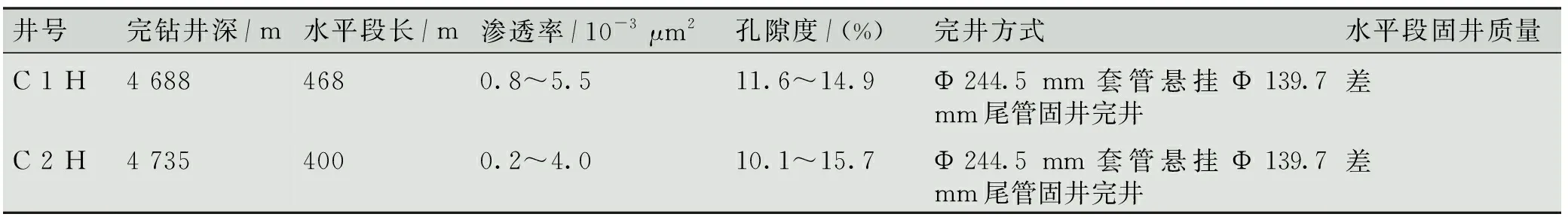

表12口水平井基本情况

井号完钻井深/m水平段长/m渗透率/10-3 μm2孔隙度/(%)完井方式水平段固井质量C 1 H4 6884680.8~5.511.6~14.9Φ 244.5 mm套管悬挂Φ 139.7 mm尾管固井完井差C 2 H4 7354000.2~4.010.1~15.7Φ 244.5 mm套管悬挂Φ 139.7 mm尾管固井完井差

2 海上大型压裂施工难点与对策

2.1 压裂施工难点

海上大型压裂施工条件受限,且受季节因素影响,海况复杂多变,同时还须兼顾作业安全、环保等风险控制[7-10],海上大型压裂施工难点主要包括以下方面:

1)水平井多段压裂改造规模大,将压裂设备、材料与工具等放置在压裂船或三用工作船上的常规海上压裂施工方式适应性差、安全风险更高。

2)与陆地油田压裂相比,海上大型压裂地面连续供液、供砂施工配套工艺保障难度更大。

3)2口水平井Φ 244.5 mm套管整体固井质量较好,Φ 139.7 mm尾管固井质量整体较差,最后一级压裂时压力窜至Φ 244.5 mm套管内风险相对较大。

4)目的储层非均质性强,层薄跨度大,岩性致密且破裂压力高,增加了压开地层造长缝的难度。

2.2 技术对策

1)打破常规海上压裂施工方式(压裂船或者拖轮),以自升式钻井平台为施工载体,压前做好压裂设备布置与流程联接设计。

通过充分调动、整合自升式钻井平台上现有的设备设施和空间资源,合理地优化了压裂设备及其相关辅助设备的布置方案。将压后返排的流程设备摆放在采油平台主甲板,将压裂液配制设备布置在钻井平台主甲板,压裂橇、混砂橇、砂罐等主要压裂设备全部布置在钻井平台管子堆甲板,现场压裂设备布置示意图见图1。

图1 现场压裂设备布置示意图

2)钻井平台压裂采取非连续施工,保证供液、供砂都能跟上。

作为压裂施工的配套设施,钻井平台上的泥浆舱等设备的储液能力一定程度上限制了海上大型压裂规模,钻井平台压裂只好采取非连续施工,非连续性体现在以下两方面:一是压裂液配制工艺流程,仍沿用传统“先配制,后使用”的压裂液施工工艺流程,压裂施工期间压裂液通过泥浆泵输送至管子堆甲板上的缓冲罐内,现场压裂液配制工艺流程见图2;二是压裂工艺流程,每压完一段后进行关井、配液、备砂,再开井、投球打开滑套压下一段。压裂液配制与施工期间,停在自升式钻井平台附近的压裂补给船根据需要可进行打清水、配液、倒液和主压裂施工作业配合。

图2 现场压裂液配制工艺流程

3)压裂管柱增加了Φ 244.5 mm悬挂封隔器,井口套管阀处安装双安全限压阀管控风险。

压裂管柱增加Φ 244.5 mm悬挂封隔器(工具耐压差69 MPa,耐温177 ℃),保护悬挂封隔器上部的 Φ 244.5 mm 套管;在井口套管打平衡压,另一侧阀门处安装双安全限压阀(限压13 MPa),在突发压力上升时能自动打开卸压;同时,施工过程中对套压实时监测,若发现套压异常上升则停止加砂。

4)采用支撑剂段塞工艺和大排量施工提高压裂效果。

在前置液阶段加入小粒径支撑剂段塞,可有效降低弯曲摩阻并减少多裂缝的形成,同时降低液体滤失,采用大排量施工有利于压开储层,提高主裂缝延伸的可能性。

3 分段压裂工具与压裂参数设计

3.1 分段压裂工具及管柱结构

试验选择了哈里伯顿水平井完井分段压裂工具,可实现多层分段压裂,不需要压井投产。管柱结构主要包括球座总成、压差滑套、隔离封隔器、投球滑套和悬挂封隔器。压裂管柱入井后,投泡沫球入球座总成,坐封隔离封隔器,并打开底部压差滑套,然后进行压裂施工;随后逐级投可溶金属球依次打开投球滑套对其它目的层进行压裂,压后放喷试生产不动管柱,实现一趟管柱完成3~5段压裂,高效快捷。后期压裂管柱可实现丢手,过提提出棘齿密封,更换为生产/注水管柱,这一趟管柱实现了压裂生产一体化,具有节省工期、工艺成熟、工具可靠性高的优点[11-15]。水平井分段压裂主要工具技术参数见表2。

表2水平井分段压裂主要工具技术参数

工具名称规格尺寸/mm长度/m外径/mm内径/mm耐温/℃承受压差/MPa悬挂封隔器244.51.99206.3874.9117769隔离封隔器139.72.11116.6671.88817764.1投球滑套760.83100.3360.96176.7-压差滑套88.91.10114.3-176.7-坐封球座88.90.604114.3-176.7-水力锚88.90.82107615070

3.2 压裂参数设计

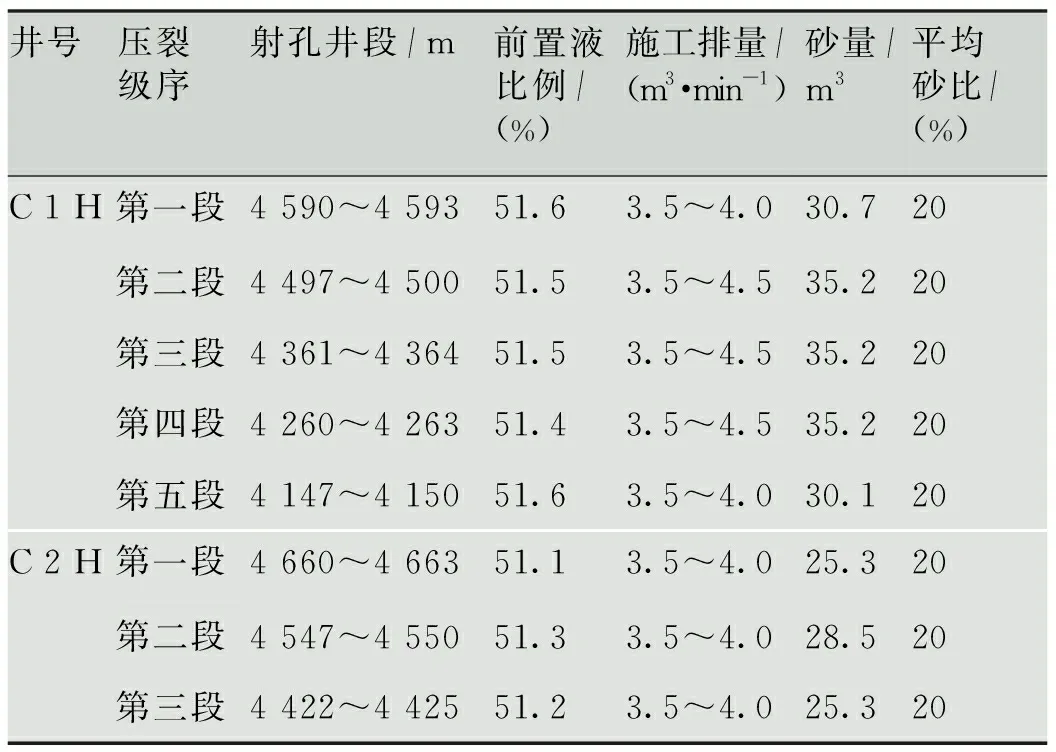

采用压裂分析软件FracproPT进行压裂施工参数设计,在每口井正式压裂前进行小型测试压裂以认识储层,确定和调整正式压裂参数[16-20]。借鉴渤中25-1油田前期已措施井的压裂经验,选择了较为稳妥的压裂泵注程序,设计C 1 H、C 2 H井加砂规模分别为166.4、79.1 m3,各井段设计压裂参数见表3。

表3各井段设计压裂参数

井号压裂级序射孔井段/m前置液比例/(%)施工排量/(m3·min-1)砂量/m3平均砂比/(%)C 1 H第一段4 590~4 59351.63.5~4.030.720第二段4 497~4 50051.53.5~4.535.220第三段4 361~4 36451.53.5~4.535.220第四段4 260~4 26351.43.5~4.535.220第五段4 147~4 15051.63.5~4.030.120C 2 H第一段4 660~4 66351.13.5~4.025.320第二段4 547~4 55051.33.5~4.028.520第三段4 422~4 42551.23.5~4.025.320

4 现场试验及效果

4.1 测试压裂分析

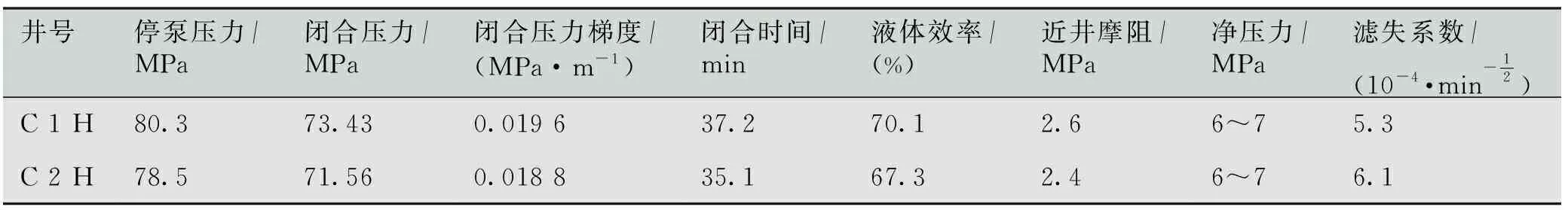

分别采用Φ 88.9 mm+Φ 73.0 mm的3 Cr-P 110外加厚油管注入线性胶对C 1 H、C 2 H井第一段进行小型测试压裂作业。运用压裂分析软件FracproPT对停泵后的压降曲线进行拟合分析,结果见表4。

表4C1H、C2H井第一段小型测试压裂分析数据

井号停泵压力/MPa闭合压力/MPa闭合压力梯度/(MPa·m-1)闭合时间/min液体效率/(%)近井摩阻/MPa净压力/MPa滤失系数/(10-4·min-12)C 1 H80.373.430.019 637.270.12.66~75.3C 2 H78.571.560.018 835.167.32.46~76.1

4.2 分段压裂施工

采用油管注入非连续8段进行压裂作业,历时8 d,C 1 H井分5段进行压裂,共成功完成163 m3支撑剂、1 831 m3压裂液的注入。C 2 H井分3段,共完成90 m3支撑剂、1 006 m3压裂液的注入。各段压裂实际指标均达到了设计要求,现场试验情况统计见表5。

表5现场试验情况统计表

井号压裂级序入地液量/m3前置液比例/(%)加砂量/m3平均砂比/(%)施工排量/(m3·min-1)施工泵压/MPaC 1 H第一段337.944.531.520.42.963.0~71.5第二段378.744.028.816.73.063.1~69.0第三段403.541.735.818.63.563.3~68.8第四段381.142.035.720.73.561.0~66.0第五段349.842.931.322.73.657.0~65.0C 2 H第一段336.344.028.522.53.366.0~71.5第二段349.442.932.122.53.462.5~67.5第三段320.143.729.222.53.261.2~68.0

4.3 压后效果

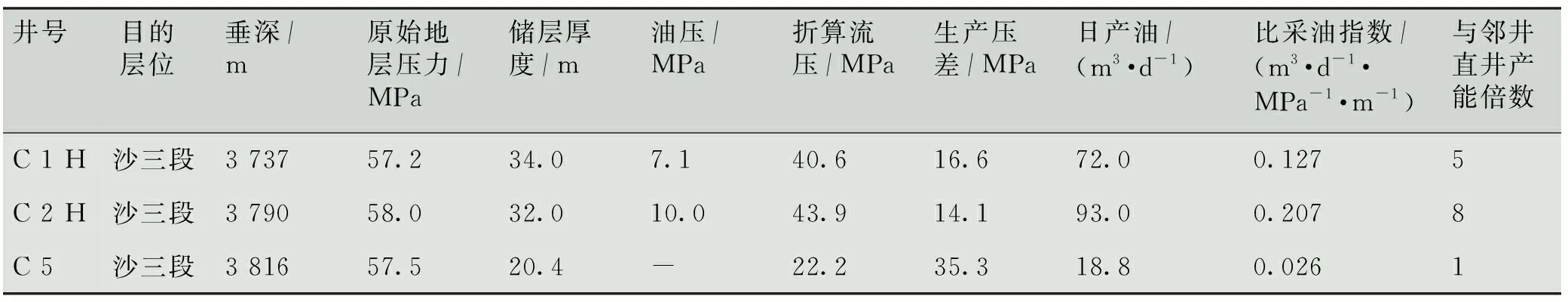

表62口水平井先导性试验效果分析表

井号目的层位垂深/m原始地层压力/MPa储层厚度/m油压/MPa折算流压/MPa生产压差/MPa日产油/(m3·d-1)比采油指数/(m3·d-1·MPa-1·m-1)与邻井直井产能倍数C 1 HC 2 HC 5沙三段沙三段沙三段3 73757.234.07.140.616.672.00.12753 79058.032.010.043.914.193.00.20783 81657.520.4-22.235.318.80.0261

5 结论

1)通过整合钻井平台上设备设施等资源,克服海上大规模压裂难点,顺利实施了2口套管完井的水平井分段压裂,投产后增产效果明显,为今后渤海低渗透储层水平井完井和压裂改造技术发展提供了成功经验。

2)水平井完井分段压裂工具性能可靠,一趟管柱实现了水平段选择性分段压裂与投产一体化,明显节省工期,因此保证工具入井顺畅到位至关重要。

3)国内海上水平套管井首次大型加砂压裂施工的成功证明该作业模式可以参考借鉴,建议后续海上大型压裂在保证液体性能稳定的前提下实现压裂液连续混配与施工,以缩短作业时间,降低作业成本。