短程硝化反硝化处理合成氨工业废水的试验研究

李 萍

(阳煤集团太原化工新材料有限公司,山西 太原 030400)

合成氨是指由氮和氢在高温、高压和催化剂存在下直接合成的氨。合成氨工业是农业氮肥和工业氨生产原料的基础,在国民经济中占有举足轻重的地位。近年来,我国合成氨工业得到了迅猛的发展。据统计,我国有生产合成氨企业近1 000家,合成氨(折纯)年产量一直位居世界之首。我国绝大多数合成氨生产的原料以煤炭为主,约占76%[1],其工艺流程主要分为造气、脱硫、碳化、精制、合成等工序。据了解,合成氨工业生产的各个工序都会产生大量的废水,且废水具有“缺、高、多、大”的特性,即,合成氨废水缺乏废水处理微生物所必须的营养物质,从而不利于合成氨废水的处理;合成氨废水整体水温较高(40 ℃~60 ℃),高温条件下,微生物的活性明显受到抑制;合成氨工业每个工序产生的废水污染物不尽相同,具有多而杂的特点;合成氨生产过程中,每个工序都要排放大量的废水。

近年来,我国不断探索高效、合理、适宜的合成氨废水处理工艺技术。研究发现,生物脱氮新技术短程硝化反硝化可以弥补传统生物脱氮技术的不足[2],是目前废水生物脱氮领域的研究重点内容之一。为此,本文将短程硝化反硝化技术应用于合成氨工业废水处理的试验研究,以寻求合成氨工业废水处理的新工艺与新方法。

1 试验材料和方法

1.1 试验用水及接种污泥

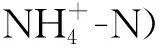

表1 试验所用煤化工废水水质

1.2 试验装置及主要设备

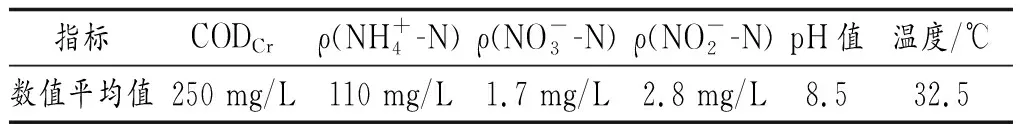

本试验装置采用SBR反应器,反应器池体部分由钢板焊制,内部作防腐处理。试验装置示意图如图1所示。

图1 试验装置示意图

试验装置中,1—中控装置;2—抽水管;3-揽拌器,S8型,7台,碳钢防腐;4—调节桶,Φ1.5 m×2.5 m,1座,PE材料;5—进水管;6—水泵,AP12型,6台,Q=4 m3/h,H=11.5 m;7—液位计,ZCF—P-2-L,5个,PP材料;8—SBR,4.4 m×3 m×2.7 m,1座,防腐处理;9—曝气管,Φ260 mm,26只,0.112 kg O2/m3h~0.185 kg O2/m3h;10—排泥管;11—出水管;12—鼓风机,ASR40,2台,0.63 m3/min·台;13—转子流量计路;14—碳源投料桶,Φ1 m×1.4 m,1座,PE材料;15—碳源计量泵,VA50,1台,Q=66 L/h;16—碱度投加桶,Φ1 m×1.4 m,1座,PE材料;17—碱度计量泵,VA50,1台,Q=66 L/h;18—中控线路[3]。

1.3 试验检测项目与分析方法

2 短程硝化反硝化过程的实现

2.1 SBR反应器的启动

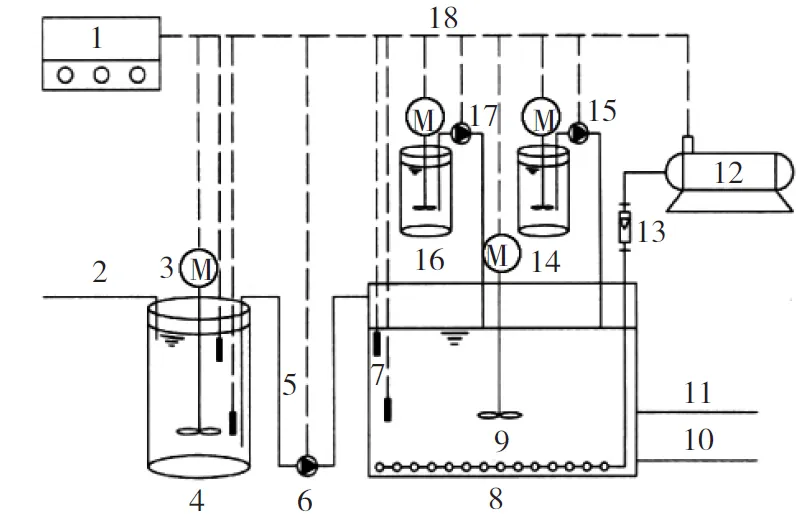

图2 反应器启动阶段CODCr去除率周期变化

图3 反应器启动阶段去除率周期变化

2.2 短程硝化反硝化污泥的培养与驯化

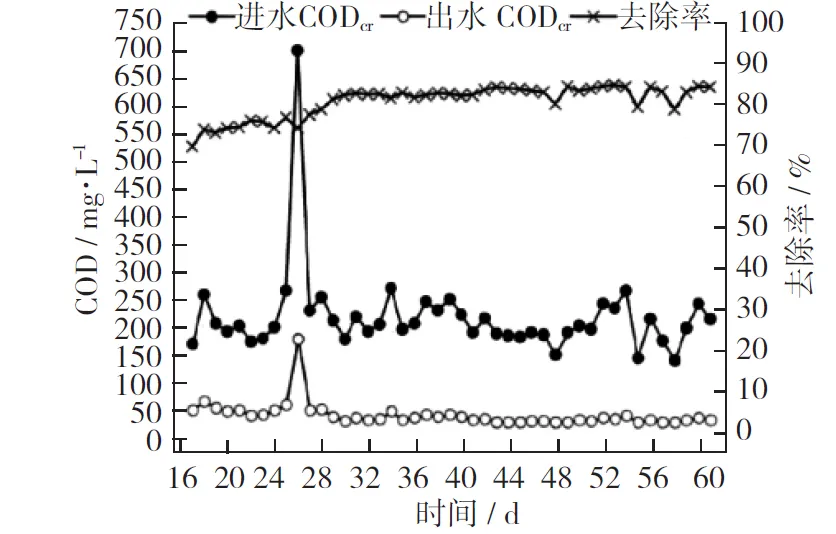

图4 短程硝化反硝化启动阶段CODCr去除率周期变化

图5 短程硝化反硝化启动阶段去除率周期变化

3 短程硝化过程影响因素硏究

4 实际运行效果

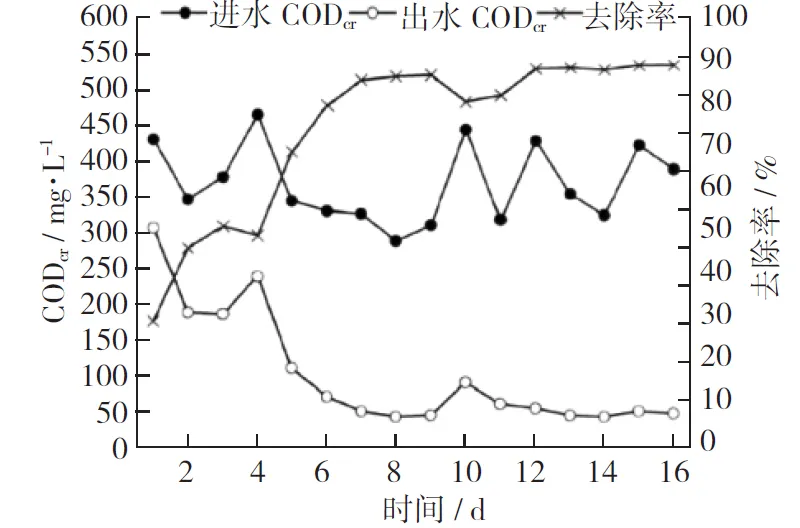

图6 实时控制阶段去除率周期变化

5 结论

合成氨等重污染产业废水氨氮浓度较高,且含有一定量的矿物油、硫化物、氰化物等,难于有效处理。而短程硝化反硝化生物脱氮技术具有能耗低、污泥产量少、避免二次污染的优势,特别适合处理高氨氮、高N/C的废水。在曝气量为40 m3/h、pH值为8.5、C/N约为4的最佳实时控制条件下,合成氨废水出水符合《合成氨工业水污染物排放标准》(GB13458-01)的要求。因此,此法值得在合成氨工业领域推广应用。