旋流分离在催化剂颗粒回收中的应用

王文胜,毕研昊,国凯

(中国石化催化剂有限公司齐鲁分公司,山东淄博255300)

洗涤过滤是催化裂化催化剂制备的重要工序,粒径小于20μm的催化剂颗粒有一部分会在此过程中透过滤布进入滤液中。目前,一般采用沉降分离的方式对这些颗粒进行回收。然而,沉降后滤液悬浮物含量仍然达到1500~3000mg/L,其中粒径小于40μm的颗粒约占70%,这就造成催化剂颗粒的跑损。为了解决此问题,催化剂齐鲁分公司联合北京兴业旺达科技公司设计开发一种适用于催化剂生产工艺,调节手段灵活、维护简单的颗粒回收工艺与设备。

1 催化剂颗粒回收设备的设计和选型

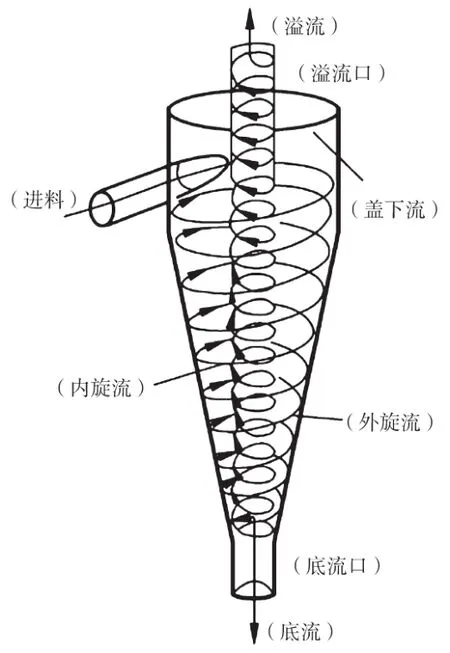

1.1 旋流分离的工作原理

旋流分离的基本工作原理是离心沉降[1]。如图1所示,在一定的速度下,颗粒物与液体进入圆形轨道内,由于密度不同而产生大小不等的离心力,在离心力的作用下,密度较大的固体颗粒沿径向运动,在器壁趋于集中,最后沿器壁向下沉降,从底流口排出;而密度较小的液体,由于所产生的离心力较小,则相对集中于旋流器的中部,最后由上部的溢流口排出,从而达到分离两者的目的。

图1 旋流分离器的工作原理

1.2 催化剂颗粒回收设备研发的创新点

由于催化剂颗粒回收的工作条件有一定的特殊性,本次设备研发进行了以下方面创新。(1)解决短路流问题。短路流是指当料液进入旋流分离器后,其中一部分沿顶盖的内表面向中心运动,到旋流器溢流管的外壁,又沿溢流管外壁向溢流管口运动,最后与内旋流汇合,由溢流管排出。这部分短路流通常占被处理料液的10%~20%。由于短路流未经分离作用,因而严重降低了分离效率[2]。本次研究通过独特的结构设计,有效地解决了短路流的不良影响,从而提高了分离的效率,保证了分离的精度。(2)超高效可调技术。现有的旋流分离设备在处理浓度高于0.5%的料液时,沿器壁旋向底流口的外旋流和从底流口开始形成的内旋流在底流口附近区域产生拥挤混合效应,使已经沉降到外旋流的底物又进入了内旋流,锥段内料液的浓度趋于一致,成为了处理高浓度物料时制约分离效率的关键因素[3]。通过结构设计,可以使管内流场趋于均匀分布,使其适应浓度与处理量的变化,而不影响分离的精度。(3)节能耐磨技术。当旋流分离器运行时,料液作强烈的旋转运动,在剧烈冲刷下,壁面和旋流管磨损十分严重,这不仅会缩短设备的使用寿命,而且由于关键部位尺寸改变而影响了旋流器的分离效率,从而使操作性能变差[4]。本设计中,通过具备多种良好性能复合材料的应用与结构的设计,极大地降低了磨损程度,延长了旋液管的使用寿命,为长周期运行奠定基础。

2 试验方案

2.1 试验原料及分析方法

试验原料:催化剂带式滤机滤液。

分析方法:粒度分布采用激光衍射法,悬浮物测定采用称重法。

所使用的激光粒度仪型号为Mastersizer2000,生产厂商为英国马尔文仪器有限公司。

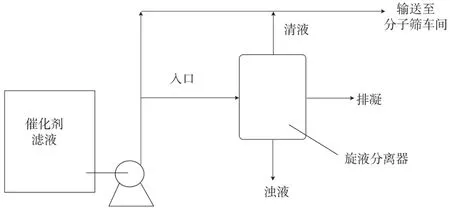

2.2 试验装置及流程

试验过程在中国石化催化剂齐鲁分公司半合成催化剂生产装置上进行,将旋流分离器安装到催化剂滤液输送管线上,流程如图2所示。

为了达到较好的分离效果,旋流分离设备进出口物料要保持一定的压力[5]。在试验过程中,保持旋流分离设备进出口的压降在0.3MPa左右,并对进料、旋液出口清液和出口浊液进行采样分析。

表1 进料、清液和浊液的粒度分析(%,体积分数)

图2 催化剂滤液颗粒回收试验流程

3 结果与讨论

3.1 试验运行情况

试验设备初步设计处理量为10m3/h,考虑到试验完成后设备的工业化运转,将设计处理量提高到15m3/h,现场实验中处理量最小为9m3/h,大多时间的处理量在15~16m3/h,分离效果良好,设备运行平稳。

催化剂颗粒回收设备外形尺寸为φ800 mm×1350mm,最大入口压力为0.58MPa,出口压力受背压的影响为0.3MPa,压降0.28MPa。回收器顶部清液占入口总量的95%~97%,底部浊液占总量的3%~5%。

3.2 样品粒度分析

通过对进料、清液和浊液采样进行粒度测定来分析分离效果。试验过程中样品的粒度数据见表1。

经过对样品中颗粒物粒径分布分析,绝大多数清液样品中检测不出颗粒物,在可检测出颗粒物的清液中,也没有粒径10μm以上的颗粒物。通过进一步检测,75%颗粒物的粒径为2μm以下,而浊液中的颗粒物粒径40μm达到90%左右。

表2 进料、清液和浊液的悬浮物分析

3.3 样品悬浮物分析

为了全面考查催化剂回收效果,又对样品中催化剂颗粒物的悬浮物进行了测定分析。悬浮物测定的数据见表2。

从表中数据可以看出,使用旋流分离设备后,催化剂滤液中颗粒物的分离效率都达到了80%以上,分离后浊液和清液的浓度梯度在50倍以上,最高可以达到183倍。由此可见,催化剂颗粒回收设备实现了高精度分离、高效率回收,达到了回收设备开发的目标。

4 结论

通过对试验过程和结果的分析,得出以下结论:(1)利用旋流分离的原理设计的颗粒回收设备,成功实现了催化剂粒径10μm以上颗粒物的回收,分离精度高、回收效果好;(2)本次试验实现了较高精度的分离,在不同粒径的分级切割过程中,可根据不同的分级要求进行组合,实现粒径分级的目的;(3)设备具有运行平稳,操作简单,过程低能耗、低成本、占地面积少、操作简单的优势,是一种值得推广的新型催化剂颗粒回收设备。