高速公路SMA路面原材料和施工质量控制

许 建 勇

(山西省晋中路桥建设集团有限公司,山西 晋中 030600)

1 概述

在某高速公路新建段,重载车辆通行量大,为确保路面耐久性和表面性能,决定沥青路面上面层采用40 mm厚SMA-13,中下面层采用AC混合料。为保证沥青混凝土路面质量,须从原材料采购、混合料拌和、铺摊及碾压等工序上采取严格的质量控制措施。本文笔者对施工中确保工程质量的措施进行了总结,以期借鉴。

2 原材料质量

表1 木质素纤维

2)集料。SMA混合料具有显著的高温稳定性,在于其粗集料间的嵌挤效果。可以说,采用的间断级配粗集料的坚韧性、颗粒形状和棱角性是保证SMA路面质量的关键之一。

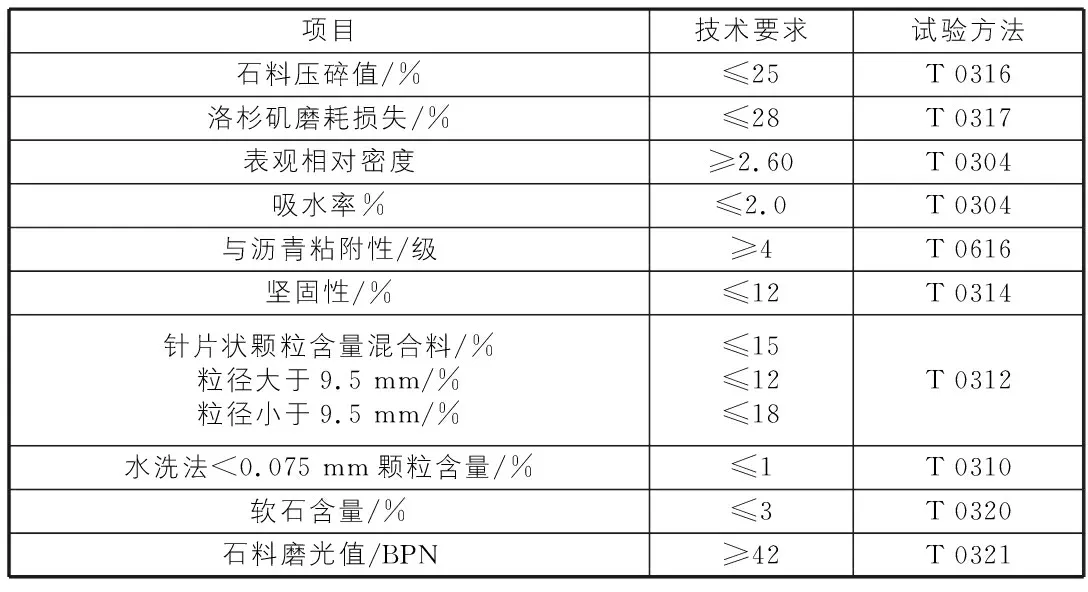

在本项目施工中,采用粗集料为玄武岩100%轧制的碎石,石质坚硬,耐磨,其外观接近立方体,要求粒径颗粒范围为5 mm~13.2 mm,13.2 mm~19 mm,有两个以上破碎面,以便形成良好的嵌挤效果。要求采用的粗集料其他性能指标见表2。

表2 粗集料性能指标

3)细集料。细集料虽然占比小,对SMA混合料的高温稳定性影响较大。

采用破碎机制砂,有良好的棱角性和嵌挤性,应洁净、干燥、无风化、无有害杂质,由适当的颗粒组成。

将细集料分为3 mm~5 mm和0 mm~3 mm两种规格,细集料需满足表3要求。

表3 细集料性能指标

4)填料。用量较大,须使用粘附性比较好的填料。一般采用石灰岩细磨后得到的矿粉,不能含有泥土和有机物,严格禁止采用粉煤灰作为填料。使用的填料需满足表4要求。

在填料中,可掺加适量消石灰粉和水泥,可使得沥青与集料的粘附性得到明显改善,其掺量一般在矿料总量2%以内的范围进行控制。

3 施工质量控制措施

在进行上面层施工前,采用沥青洒布车进行了透层油均匀洒布,洒布量1.0 kg/m2,加热温度控制在120 ℃~130 ℃,洒布温度要求按降温10 ℃范围内进行控制。

表4 填料性能指标

3.1 混合料拌和

SMA改性沥青混合料生产采用间隙式沥青混和料拌和站,实现生产过程全自动控制,电子秤实现精确计量,4个隔离式储料仓,导热油循环沥青加温装置,配备达标的二级袋式除尘和纤维素添加装置,提前进行温控系统和计量系统的精度标定。

严格按生产配合比进行集料、填料、纤维和沥青上料拌和,误差处于允许偏差范围以内。加热改性沥青按180 ℃~185 ℃的范围进行控制,为避免明火与沥青直接接触,沥青采用导热油系统加热,有助于最大限度减少沥青加热导致的老化现象。

填料和木质素纤维不加热。木质素纤维通过专用入口直接进入拌和机,加入木质素纤维要增加干拌时间5 s~10 s。在一些SMA路面碾压后,出现的上面层油斑问题,可通过增加干拌时间、减少矿粉用量的措施进行解决。

碎石加温拌和时,须保证粗细集料精确配比。碎石经皮带输送入四个单独的冷料斗,进入旋转滚筒干燥器不断搅拌加热,碎石加热至150 ℃~180 ℃。按不同大小筛分后,经自动称量系统精确计重后进入搅拌机拌和均匀,拌制30 s或更长时间。

应做好混合料出厂温度控制。在本项目施工中,要求混合料的出厂温度按170 ℃~185 ℃的范围进行控制,以保证运至施工现场进行摊铺的料温在160 ℃以上。

在拌和站及施工现场应分别指定专人进行混合料质量检测,确保混合料的沥青含量、碎石级配、温度控制等指标均符合设计要求。对发现的混合料质量问题,常见的如拌和不均匀或析漏、未达到温控要求、沥青加热过度等,均应禁止进入施工现场。

SMA的沥青用量要比普通沥青混合料的沥青用量高,拌和均匀后,不能长时储存,在料斗内存放不得超过24 h或在运输车中存放不超过2 h。否则,容易在表面结成一层硬壳或沥青发生析漏。

3.2 混合料运输

采用12 t~15 t大型自卸车将成品混合料运至施工现场,依据拌和能力和运距合理确定运输车数量。

在运输途中,车厢用厚帆布严密封盖(如图1所示),防雨和避免热量散失较快。

到达施工现场后,采用吹灰、去泥等方式保证施工过程中洁净无污染(如图2所示)。

3.3 混合料摊铺

采用摊铺机全路幅(单幅)一次摊铺成型方案(如图3所示),路面不出现纵向接缝,满足平整度要求。

SMA混凝土面层层厚较薄,应最大限度确保摊铺作业的连续性。要求拌和速率、运输速度与摊铺速度相匹配,并尽一切可能保持摊铺机连续作业。摊铺机行驶速度控制在1.5 m/min~3.5 m/min范围内,一般控制在3.0 m/min左右。

采用自动找平基准装置控制高程和平整度,松铺系数结合试验段情况合理确定。

SMA混合料摊铺和碾压作业须严格按经试验段验证的温度控制要求进行,当混合料温度低于铺摊温度要求时,须予以废弃。SMA混合料摊铺作业时,在雨天或雨后有积水、气温低于10 ℃时,都应停止施工,须废弃遭受雨淋或污染的混合料。

当不可抗力因素导致停机时,须进行横缝处理,施工缝处喷洒粘层油,注意避免上、下层缝重叠,间距须错开10 m~20 m。

3.4 混合料碾压

SMA混合料压实困难,须采用高效压实机械,加强碾压、加强密实度控制,确保尽量在高温状态下满足压实度要求。

选用双钢轮振动压路机4台进行SMA面层碾压(如图4所示)。SMA施工中严禁使用轮胎式振动压路机。

为保证混合料在尽可能高温度下达到压实度要求,要求碾压作业在混合料摊铺后立即进行,在要求的终压温度前将轮迹印全部消除。

碾压全过程分为初压、复压和终压阶段,使用双钢轮压路机进行初压,使用双钢轮压路机振动复压,终压是采用双钢轮压路机收光,各阶段遍数应结合试验路段铺筑进行合理确定。当摊铺机有熨平振动压实功能时,可省去初压环节,有利于保证混合料碾压温度。

在碾压作业中,应做好压路机前进速度和各碾压阶段的温度控制,设专人进行碾压遍数、速度、温度及压实度检测等作业。

在碾压作业时,为避免出现过度碾压,当路面压实度不小于马歇尔试验密度的98%时,碾压作业须立即停止。

3.5 质量检测

成型后进行路面质量检测,要求厚度、标高、压实度、平整度等均应符合设计要求。

对发现的施工质量缺陷,应及时采取修复措施。在进行路面修复时,先进行缺陷范围及深度判定,采取路面铣刨、整层重铺等措施,须注意处理好接缝,结合良好。

本路段测定的压实度最小值为98.4%,最大值99.3%。路面孔隙率3%,几乎不渗水,水稳定性显著,能够形成对下面层和基层的有效保护,确保路面结构的整体强度和稳定性。同时,隔绝了沥青和空气氧化,使得沥青老化降低,混合料的耐久性能良好。

成型后路面表面功能良好,表面构造深度0.7 mm~1.5 mm,具有显著的抗滑性能,提高路面行车的安全性,行车噪声降低3 dB~5 dB,具有良好的社会效益。