工艺冷冻水供应系统的节能改造

姚广晓 张 浩

上海大众祥源动力供应有限公司 南京祥源动力供应有限公司

1 改造前的现状及分析

板交改造前油漆车间在冬季阶段(大约从12月至次年3月)需要供应7℃~12℃左右的工艺冷冻水,根据车间计划产量的波动,每月消耗的冷量值大约在1 400GJ~1 800GJ之间,工作日为26天左右,每天的用量大约在50GJ~70GJ之间,冷冻站房通过2台型号为RCU180AHZ1-N的日立风冷机组,额定制冷量为(537×2)1074kW,由水泵加压送至车间经过热交换进行工艺换热后变成温度较高的冷冻水,回水温度大约在12℃~16℃之间,经过冷冻机进行制冷处理,冷冻水降至7℃~12℃,如此循环供车间使用。

这种运行模式有很大的弊端,在开启日立风冷机组进行制冷时,由于末端负载的变化,会使机组长时间处于出工不出力阶段,加上风冷日立机组本身的耗电量很高,造成了严重的能源浪费。

表1 南京地区月度平均温度变化

2 改造设想

在冬季时间段(大约从12月到次年3月)环境温度较低,参见南京地区平均温度变化表1,最低的环境平均温度在3℃左右,最高环境平均温度在10℃左右,有充分的环境冷源可以得到利用。现有动力站房顶有3套冷却塔,在夏季时段供水冷制冷机组使用,在冬季时段制冷机组停用,冷却塔处于闲置状态。在每年的12月到次年的3月,可以开启冷却塔,通过循环水泵开启冷却水系统循环,与外界的低温空气进行换热,其冷却后的水温将低于环境温度约5℃左右,将该低温冷却水通过板式热交换器,与从车间返回的较高温度的冷冻水进行换热,使温度较高的冷冻水降温,如此循环达到提供车间工艺使用要求的冷冻水。结合现场的实际条件,归纳以下几个优点:

(1)南京地区的冬季,环境温度较低,提供了取之不竭的冷源。

(2)现场冷冻机用的冷却塔在冬季时处于闲置状态,能实现吸收环境冷量的能力,减少了投资费用,缩短了项目投资回收周期。

(3)现场冷冻水管道与冷却塔管道距离较近,根据现有情况制定改造方案,改造工作量小,施工难度不大。

(4)冷冻机基本上可以不开机,仅增加了一套冷却风机与一台循环水泵,大大减少了电量的使用,该项目节能环保效果明显。

(5)减少了冷冻机组的开机时间,不仅可以延长机组的寿命,同时也减少了冷冻机的维保费用。

(6)减少了冷冻机组的开机时间,减少了因冷冻机组故障造成生产事故,提高了持续供冷的稳定性。

3 板式热交换器的选型

根据车间的实际情况,选择使用国产板式热交换器,型号为HU650-MQ-171,板材选用316L,一次侧水温在7℃~12℃,二次侧水温为12℃~16℃左右,功率为1 400kW,热交换法兰口径为DN150。

4 改造前后的运行状况及理论和实际数据分析

改造前,在冬季时间段(大约从每年12月到次年3月),动力站房通过开启2台日立风冷机组和所对应的2台冷冻水泵,从而将车间的12℃~16℃的工艺回水经过风冷机组降温后,再由冷冻泵将7℃~12℃冷冻水供应给车间工艺使用,共开启4台耗电设备。

表2 理论经济分析表

系统改造后,需要开启冷却塔的循环水泵1台、冷却塔冷却风机1组,2台冷冻水泵,总计4台耗能设备,两种运行模式耗电量对比见表2。较低温的冷却水经过冷却塔降温后,通过板式热交换器,将由车间工艺系统出来的较高温的冷冻水温度降低,实现了循环提供较低温冷冻水的目的。表2为理论估算的经济分析表。

表3为实际运行的经济性分析(注:表中数据来自二级计量系统,均为实际测量的电量和冷量值)。

表3 实际运行经济性分析表

从两个经济性分析表中可以看出当时的理论估算和实际的运行数据基本上一致(实际运行的数据与车间的产量计划,生产作息制度,环境温度和湿度等天气情况有直接关系),基本达到了我们预期的目的,节能效果明显。

5 项目推广价值和经验总结

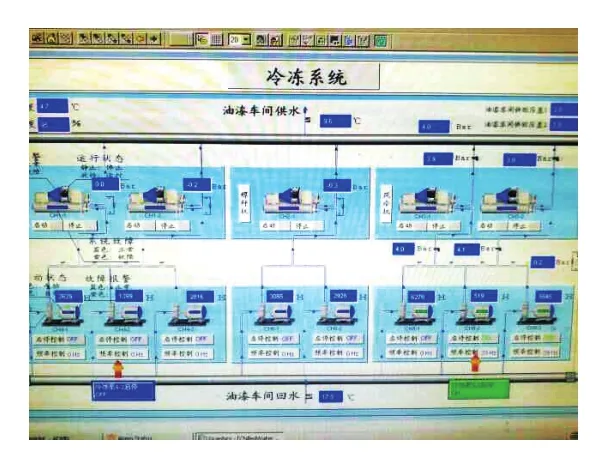

该制冷系统的改造项目从立项论证到项目完工经历了约半年时间,经过几年冬季的使用,系统稳定,节能效果明显,达到了改造的预期目的,在类似的工况条件下可以推广使用,现场改造图片和监控数据见图1a和图1b。

图1 (a)

图1 (b)

从表3计量实测数据可以看出在每年的12月和1月效果最为明显,由于3月份环境温度回升,在个别高温时段用板交制冷达不到工艺使用要求,需要冷冻机与板交换热交替使用,节能效果稍差。根据近几年的使用经验及实际运行数据,当环境平均温度低于10℃即可以使用改造后的冷却塔制冷系统,每年大约可以使用4个月时间。从实测数据中可以看出只需适合一定的条件,比如每年有一定的时间在环境温度低于10℃的前提下,冬季有闲置的冷却塔和循环水泵的场合均可以使用,系统运行稳定,节能环保明显。在倡导实现社会、经济和环境协调发展的当今社会,该改造项目具有推广价值和借鉴意义。