基于热解-重整-燃烧解耦三床气化系统的生物质催化制富氢气体

亚力昆江·吐尔逊,潘 岳,别尔德汗·瓦提汗,迪丽努尔·塔力甫,阿布力克木·阿布力孜,马凤云,徐绍平

基于热解-重整-燃烧解耦三床气化系统的生物质催化制富氢气体

亚力昆江·吐尔逊1,潘 岳1,别尔德汗·瓦提汗1,迪丽努尔·塔力甫1,阿布力克木·阿布力孜1,马凤云1,徐绍平2

(1. 新疆大学化学化工学院煤炭洁净转化与化工过程自治区重点实验室,乌鲁木齐 830046;2. 大连理工大学化工学院精细化工国家重点实验室,大连 116024)

生物质催化气化是将生物质转换成富氢气体的有效途径。该研究提出了一种由热解反应器、重整反应器和提升管燃烧器三部分构成的解耦三床生物质气化(decoupled triple bed gasification,DTBG)工艺。在实验室规模的DTBG气化反应装置上,以水蒸气为气化剂,以橄榄石为原位焦油裂解催化床料,进行了生物质水蒸气催化气化试验,考察了生物质种类、重整器温度、生物质进料速率对气化效果的影响规律,并且对气化副产物焦油的特性进行了分析。试验结果表明,生物质原料的挥发分对气化产物分布的影响很大,原料挥发分含量越高,气体产率越高,碳转化率越高,气体中的H2和CO体积分数越大、CO2体积分数越低。当重整器温度由750升高到850 ℃时,气体产率从0.91增加到1.08 m3/kg,焦油质量浓度从19.1降低到7.3 g/m3,同时气体品质大幅度提升。随着生物质进料速率的增加,产气中H2体积分数大幅度增加,CO2体积分数大幅度降低,但是焦油质量浓度基本不变。当重整器温度为800 ℃,白松木屑进料速率为220 g/h时,H2和CO体积分数分别达到了42.2%和14.6%,产气中焦油质量浓度为10.1 g/m3。气化焦油的主要成分为多环芳烃,其中萘含量最高。当重整器温度从700℃升高到850 ℃时,焦油中单环化合物几乎全部分解,3~4环多环芳烃化合物逐步降低,萘的相对含量从54.7%升高到75.6%。该研究结果可为大规模气化装置的设计、运行以及优化提供理论指导。

生物质;气化;催化;解耦三床;橄榄石;原位焦油裂解

0 引 言

目前,在新型可再生清洁能源中,生物质能源被认为是唯一可以储存和运输的可再生能源。生物质气化是在所有的生物质能利用方法中广泛应用的技术之一。在生物质气化过程中常用的气化剂有氧气、水蒸气、空气、二氧化碳或这些气体的混合物。根据气化剂的不同,产品气体的质量和数量会有所不同。其中,水蒸气气化能够产生高浓度的H2和CO,因此越来越受到人们的关注[1]。然而,焦油是生物质气化过程中不可避免的副产物,同时也是影响气化技术推广应用的最大障碍。近年来很多研究者对原位焦油裂解催化剂进行了大量的研究。其中,橄榄石(olivine)由于价格廉价、耐磨性、稳定性强以及机械强度高并具有焦油裂解催化活性而引起了很多研究者极大兴趣[2-7]。橄榄石是一种镁铁硅酸盐的天然矿物,化学结构可以用(Mg,Fe)2SiO4表示,以往一直用于耐火材料产业。卜宪昵等[8]发现,橄榄石对甲苯的裂解具有非常好的催化活性,而且催化活性与橄榄石的化学组成有关。杨小芹等[9]以苯为模型化合物研究了不同矿源的橄榄石的催化活性,结果表明橄榄石的催化活性与煅烧温度密切相关。邓靖等[10]发现,在褐煤热解过程中橄榄石的添加减少了焦油中的重质组分。Koppatz等[2]报道,相对于石英砂,橄榄石可以减少产气中50%的焦油。Devi等[11]发现,橄榄石对焦油的催化活性随着橄榄石中Fe2O3增加而提高。

生物质气化过程比较复杂,过程中不仅仅发生一个化学反应,而是包括一系列按顺序或同时发生的子反应,比如生物质热解、焦油裂解、半焦气化、半焦燃烧等。在很多传统的气化工艺中,这些反应发生在同一个反应器内或同一个空间内,而且通常以空气或空气和水蒸气的混合气体作为气化剂,通过内部的部分燃烧供给气化反应所需的热量,因此燃气的热值比较低(4~6 MJ/m3)[12]。此外,气化温度和能耗高,设备投资大,气化效率低,并且环境污染等问题仍未得到很好解决。因此,开发具有工艺简单、低能耗、产气焦油含量低、品质高的高效、清洁的新型转化技术成为目前生物质气化研究的热点。近年来,以水蒸气为气化剂的新型解耦气化工艺因其高的焦油转化率和气化效率而备受关注[13-15]。解耦气化过程将把干燥、热解、气化和燃烧等过程在空间上进行解耦分离,针对不同的原料以及产品用途,对各过程分别进行控制优化组合。

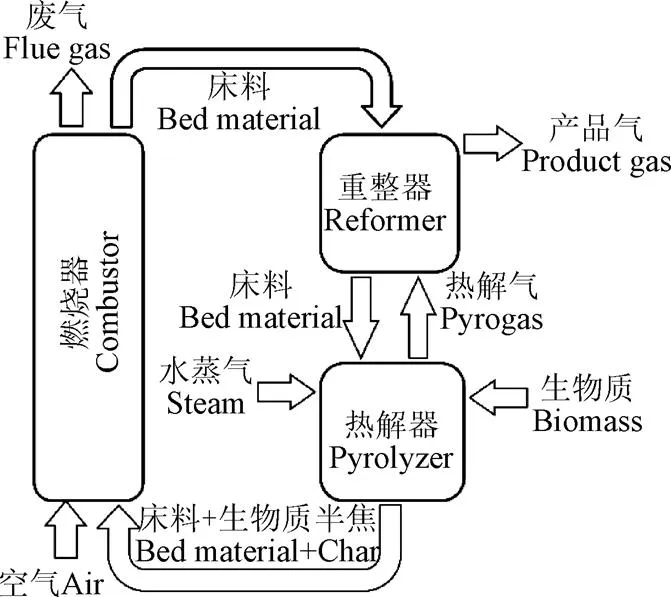

基于此,本文提出了适合生物质焦油原位裂解的一种解耦三床气化(decoupled triple bed gasification,DTBG)技术。该体系主要由固-固并流快速热解反应器(热解器)、气-固径向错流移动床焦油水蒸气催化重整反应器(重整器)和提升管燃烧反应器(燃烧器)3个独立反应器构成。该工艺与传统固定床和流化床工艺的区别在于,生物质气化过程中发生的热解反应、焦油的重整气化反应以及半焦的燃烧反应解耦分离,分别发生在单独控制的热解器、重整器和燃烧器等3个反应器内。目前,国内外大多数解耦气化体系由气化反应器和燃烧反应器构成,而将热解、重整、燃烧等3个反应过程完全解耦的三床气化系统尚未见报道。本文利用实验室规模的解耦三床气化反应器,以水蒸气为气化剂,以煅烧橄榄石催化剂为催化床料,考察了不同生物质原料、重整反应温度、原料进料速率对气化效果的影响规律,并且对气化副产物焦油的特性进行了分析。

1 试验部分

1.1 生物质原料

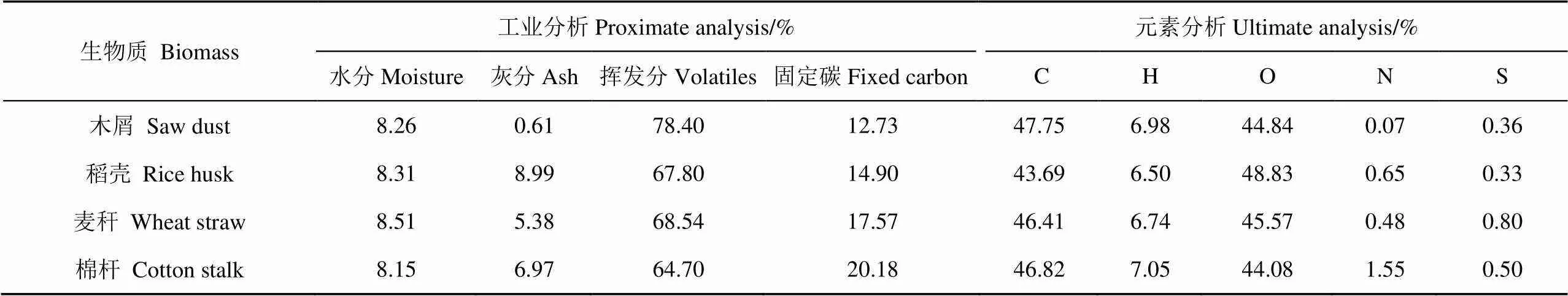

试验采用的生物质原料为白松木屑、稻秸秆、麦秸秆、棉杆。所有原料颗粒大小均为0.45~0.90 mm(20~40目)。试验前将原料置于恒温鼓风干燥箱中在105~110 ℃干燥4 h,原料的工业分析和元素分析见表1。

表1 原料的工业分析和元素分析

1.2 催化床料

试验采用的催化剂床料是粒度为0.45~0.90 mm的天然橄榄石,由湖北宜昌科博橄榄石有限公司提供。橄榄石相(Mg,Fe)2SiO4中的Fe(Ⅱ)在煅烧条件下从橄榄石结构中游离出来,被氧化成 Fe(Ⅲ),而在气化反应器中被还原成低价态的铁氧化物(Fe3O4,FeO)或者单质Fe,充当焦油转化的活性组分[16]。因此试验前将橄榄石于马弗炉中900 ℃煅烧4 h[17],对煅烧橄榄石采用X射线荧光光谱(X-ray fluorescence,XRF)进行分析,其化学组成见表2。

表2 橄榄石的XRF化学组成分析

1.3 试验装置及方法

DTBG工艺原理如图1所示。其中,热解器采用固/固并流、气/固逆流移动床,重整反应器采用气/固错流径向移动床气化,燃烧器采用提升管流化床。该系统中,从热解器上端进入的生物质和来自于重整反应器的高温床料充分混合,传热并快速热解析出挥发分,产生的挥发分和热解器上端进入的水蒸气一起上行进入径向移动床重整器,在此挥发分中的轻质烃和重质焦油通过环形催化床层与水蒸气发生重整反应裂解为合成气。热解器中产生的生物质半焦和积炭失活的热载体催化剂一起下行进入提升管燃烧反应器,此反应器中热解半焦和催化剂表面的积炭与空气进行燃烧反应,释放的热量被床料吸收,吸热后的高温床料经过反应器上端的气固分离器分离后再进入重整器,为焦油的水蒸气重整反应及生物质的热解提供热源,同时催化剂得到再生,解决了催化剂的积炭失活问题。

图1 解耦三床气化工艺示意图

实验室规模的DTBG装置如图2所示,该系统主要由热解器、重整器和燃烧器组成。以上反应器均采用耐热不锈钢制造,其规格为:热解器内径40 mm,高度400 mm;重整器内径128 mm,高度330 mm,重整器内环的催化剂床层高度220 mm,厚度40 mm;燃烧器内径28 mm,高度1 956 mm。在各反应器上都安装热电偶和测压计,以检测温度和压力变化。

图2 解耦三床气化反应装置示意图

试验开始前,先将5.0 kg橄榄石由料仓顶部加入,将各反应器在N2保护下加热升温至设定温度。当各反应器达到设定温度后,调节热载体循环流量和提升管预热空气流量,使热载体以4.5 kg/h循环速率在各反应器间稳定循环,床料循环速率可以由热解器和燃烧器之间的螺旋送料器控制。生物质原料经2台螺旋进料器进入热解器(温度为700 ℃),一级螺杆进料器控制生物质进料速率,二级螺杆进料器快速将生物质原料推入热解器内,与此同时水蒸汽以一定流量加入反应系统,每组试验S/B(水蒸气和生物质质量比)均为0.65。所产气体经过除尘器过滤进入多级冷凝系统(−15 ℃)实现气-液分离。从进料开始每隔10~15 min采集气体样品,并用气相色谱(GC7890II型)进行分析。气体中的 H2利用热导检测器(TCD)分析,CH4、CO、CO2、C2H4、C2H6等组分利用氢火焰离子检测器(FID)分析。试验过程中,上下料封和原料料仓通入N2防止空气进入系统,因此产气中N2体积分数大概在2%~10%。最终气体组成结果为系统达到稳定状态后,N2扣去后的各气体组成的平均值。液体产品收集于圆底烧瓶中,用萃取和减压蒸馏方法将液体产品分离为焦油和水,计算出焦油质量浓度和水含量[6]。冷凝的焦油用Agilent-5975C气相色谱仪进行分析,色谱条件为:检测器为FID;色谱柱为HP-5MS (30 m×0.25 mm× 0.25m);气化室温度为250 ℃;分流比为50:1;色谱柱升温程序为:50℃恒温2 min,再以12 ℃/min升温到320 ℃,恒温10 min。

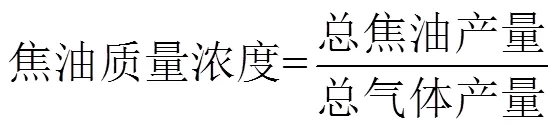

气体产率、焦油质量浓度、气化效率和碳转化率按以下公式进行计算:

2 结果与讨论

2.1 不同生物质种类的气化效果比较

以木屑、稻壳、麦秆和棉杆作为生物质原料,在热解器温度为700 ℃,重整器温度为800 ℃,生物质进料率为200 g/h的工况件下,考察生物质种类对气化效果的影响其结果如图3所示。由图3a可以看出,在4种生物质中,白松木屑气化所得气体产率最大为0.95 m3/kg,麦秆次之,棉杆最小;白松焦油质量浓度最大(11.5 g/m3),其值显著低于传统鼓泡流化床白松木屑气化(800 ℃)产气焦油质量浓度(12~25 g/m3)[18]。麦秸秆、稻秸秆和棉杆等秸秆类生物质气化的焦油质量浓度基本上一致。植物类生物质主要是由纤维素、半纤维素和木质素构成[19]。其中,纤维素和半纤维素热分解主要产生挥发性物质,而木质素分解主要产生炭。由原料的工业分析(表1)可知,白松挥发分含量最高,灰分含量最低,其他生物质挥发分含量都小于白松木屑。原料的挥发分含量越高,气化所得到的气体产率和焦油质量浓度越大。其原因在于,在DTBG气化系统中,气体产物主要来自于生物质原料在热解反应器中热解产生的热解气(pyrogas),热解气在重整器中发生水蒸气重整和热裂解反应生成小分子气体,因此,原料挥发分越高气体产率和焦油质量浓度越大。由图3b可看出,4种生物质原料中白松木屑产气中H2体积分数为40.55%,高于其他3种生物质原料,麦秆、稻秸秆和棉杆的H2体积分数分别为36.9%、36.9%和34.8%。然而,麦秆、稻秸秆和棉杆产气中的CO2体积分数相比于白松较高,分别为41.5%、37.3%和42.6%,白松木屑只有34.5%。一般认为,生物质原料中H/C原子比越高,产气中H2含量越大[20]。本研究中采用的生物质原料H/C原子比相差并不大(均为0.15左右),说明原料的H/C比对气体中H2体积分数的高低不起主导作用。从气体组成和原料的工业分析数据可以看出,白松木屑的挥发分含量最高,产气中H2体积分数最高,CO2体积分数最小。这说明在DTBG气化系统中原料挥发分含量越高,在橄榄石的催化作用下气体产率和产气中H2体积分数越高,CO2体积分数越少。因此,对于本气化系统从生物质水蒸气催化气化制富氢气体要求来说,白松更适于作气化原料。由图3c可看出,4种生物质气化碳转化率和气化效率与气体产率的变化趋势一致,其中白松的碳转化率和气化效率分别为75.3%和58.5%。在DTBG气化系统中热解、重整和燃烧分别发生在3个反应器内,生物质在热解器中产生的大部分半焦不参与水蒸气气化反应,而在燃烧反应器中燃烧给热载体提供热量,因此碳转化率主要与原料在热解反应器中的热解程度有关。

2.2 重整器温度对气化效果的影响

为了研究重整器温度对生物质气化的影响,选用白松木屑作为试验对象,在原料进料速率为200 g/h的条件下,考察重整器温度分别为750、800及850 ℃时,温度对气化效果的影响,其结果如图4所示。

图3 不同生物质原料气化效果比较

图4 重整器温度对气体产率、低位热值、焦油质量浓度、气体组成、碳转化率和气化效率的影响

由图4a可以看出,当重整器温度由700升高到850 ℃时,气体产率由0.91增加到1.08 m3/kg,焦油质量浓度由19.1降低到7.3 g/m3。焦油的裂解和水蒸气重整反应均为强吸热反应,重整器温度的升高有利于这些反应的进一步进行。随着重整器温度的升高,在橄榄石的催化作用下产气中的更多焦油被转化为小分子气体,从而降低了焦油质量浓度,提高了气体产率。可以看出,重整器温度的升高提高了橄榄石对焦油裂解/重整的催化活性。由图4b可以看出,当重整器温度由700 ℃升高到850 ℃时,气化效率由56.4%提高到了65.2%,碳转化率由71.4%提高到81.4%。在DTBG气化系统中,由于生物质原料中的大部分碳以挥发分形式在重整器内进行水蒸气催化重整反应形成合成气,因此,重整器温度的升高使得焦油质量浓度减少,气化效率和碳转化率增加。根据Schuster等[21]基于在双流化床的能量衡算,当原料总碳的42.6%送到燃烧反应器燃烧时,系统不再需要额外的燃料燃烧来提供气化反应器所需要的热量。在DTBG气化系统中,单独生物质气化产生的半焦燃烧不能满足气化反应需要的能量,为此,可以通过在原料中添加高的含碳燃料如煤、石油焦以提高燃烧器中燃烧的炭含量,从而实现气化系统“自供热”,或者把一部分产气返回燃烧器里燃烧给热载体提供热量。

由气体组成分析(图4c和图4d)得出,当重整器温度由700升高到850 ℃时,H2体积分数基本保持不变(850 ℃时为40.4%),CO体积分数由10.6%增加到16.6%,CO2体积分数则由36.0%降低到30.5%。可以看出,重整器温度的提高对H2体积分数的影响不明显,但显著促进了CO2重整反应的进行,更多的CO2与焦油反应使CO含量增加;重整器温度的提高对CH4浓度的影响较小,说明对于中温气化系统来说,通过升高气化温度不能有效的降低气体中CH4含量。由此得出,700~850 ℃温度下,橄榄石对CH4重整的催化活性不明显,需要开发更有效的CH4重整催化剂(如镍基催化剂)才能使其充分转化[7,22]。气化温度由750增加到850 ℃时,产气中合成气(H2+CO)体积分数从50.2%增加到57.0%,H2/CO在3.8~2.4范围内不断减小。当重整器温度850 ℃时,H2和CO摩尔比符合费托合成的要求,说明可以通过调节重整器温度来控制H2和CO之比,以适应不同的需要。在该反应温度区间产气低位热值为11.5~12.0 MJ/m3,这相较于传统耦合气化工艺产气热值(4~6 MJ/m3)[12,23]高2~3倍。由于随着温度的升高,高热值的气体(C2H4、C2H6)的体积分数的降低,导致产气低位热值的降低。

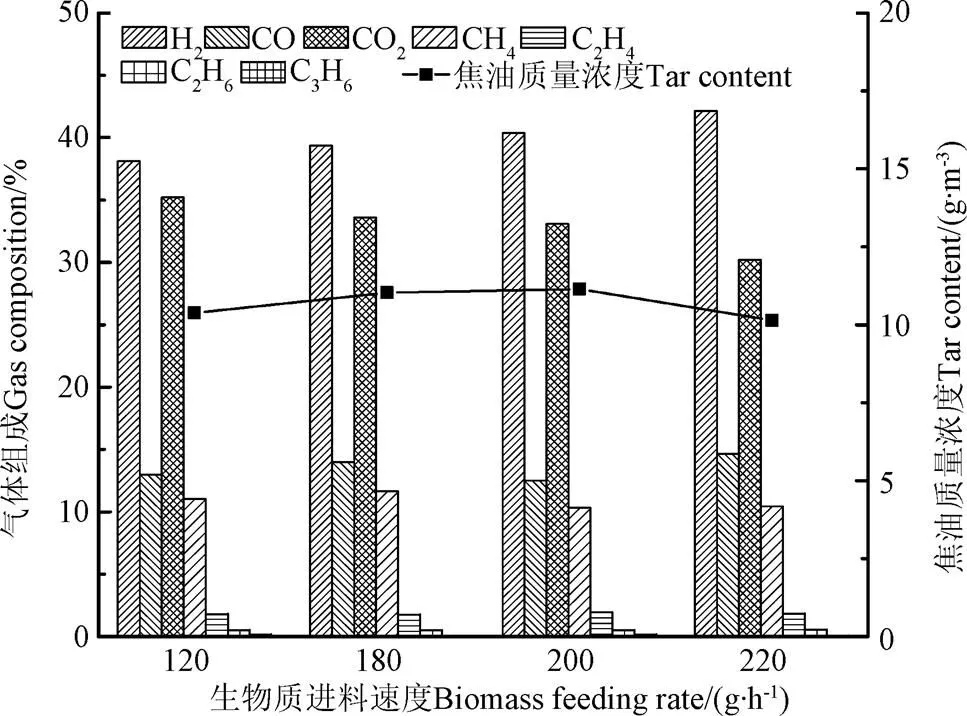

2.3 生物质进料速率对产气组成和焦油浓度的影响

选用白松木屑作为试验对象,在重整器温度800 ℃下,考察进料速率对产气组成和焦油质量浓度的影响,其结果如图5所示。可以看出,原料进料速率对产气组成的影响非常明显,当进料速率从120增加到220 g/h时,气体中H2体积分数由38.1%增加42.2%,CO2体积分数由35.2%降低到30.2%,但是焦油和其他气体组分的体积分数基本不变,220 g/h时CO体积分数为14.6%,焦油质量浓度为10.1 g/m3,这表明通过提高生物质进料速率能生产更多的H2,同时能降低产气中的CO2含量。其原因为:橄榄石作为载氧体(表面含有丰富的Fe2O3)能够将O2从燃烧器传递到重整反应器[24-25],Fe2O3在重整器中与生物质热解产生的还原性气体(H2、CO)发生还原反应形成低价态的铁氧化物充当焦油转化的活性组分[7,24],在这个过程中消耗掉产气中的一部分H2、CO等气体。当橄榄石循环速率不变的情况下,生物质进料速率越小,原料气化产生还原性气体的量和重整器中橄榄石的还原需要消耗的还原性气体的量越难以达到平衡,H2、CO等气体将不断地被消耗掉。随着进料速率的增加,原料的气化产生的还原性气体的量橄榄石还原需要的还原性气体的量达到一个相对平衡的状态,因此,产气中H2、CO的消耗速率会降低。由此可见,在DTBG气化系统中,通过增加进料速率和催化剂循环速率之比可以生产更多的富氢气体。但是,此过程需要考虑整个气化系统的热量平衡、目标产物含量、催化剂的失活-再生的情况来确定最佳的进料速率。

图5 生物质进料速率对产气组成和焦油质量浓度的影响

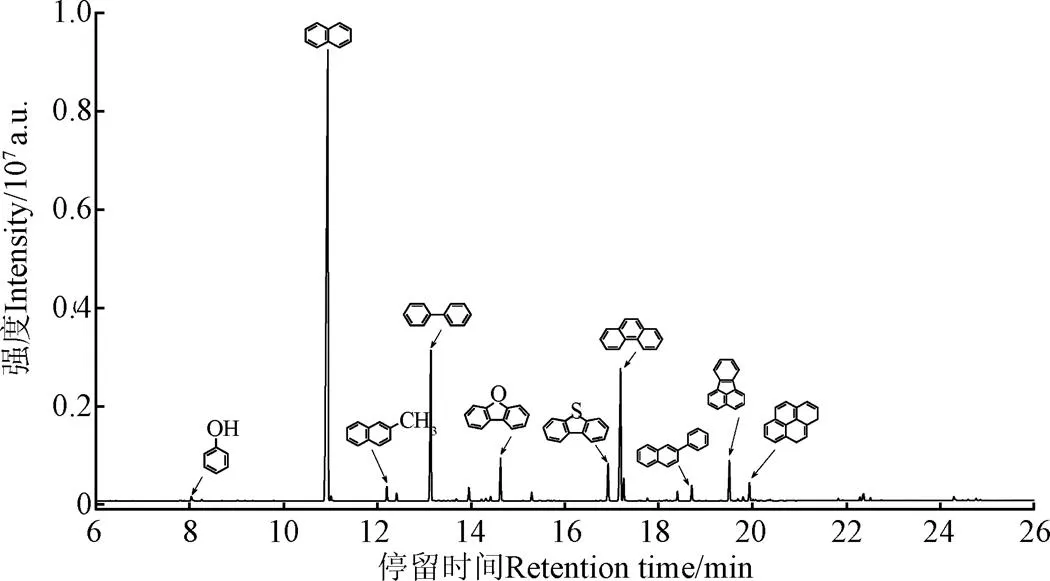

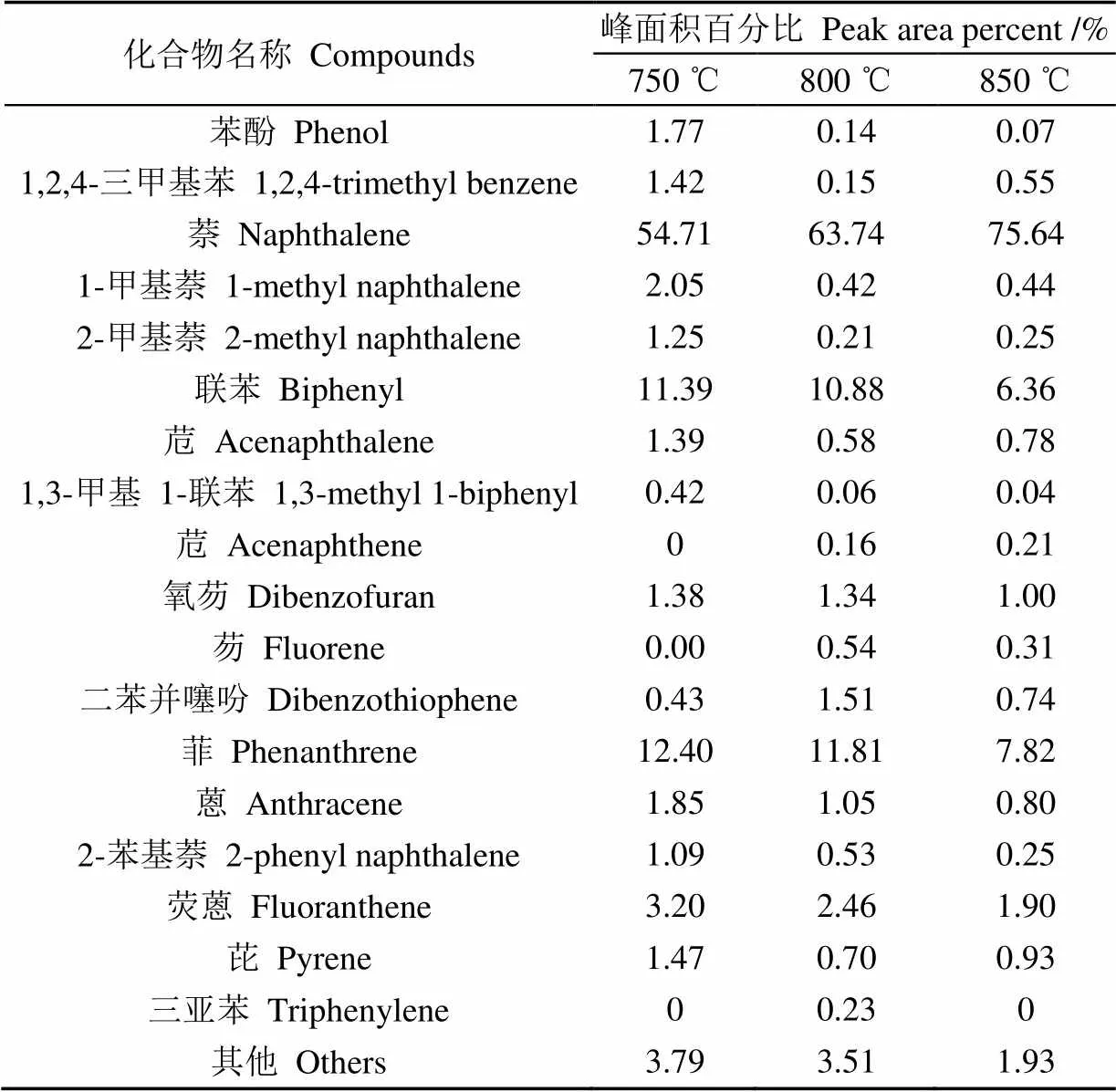

2.4 气化焦油的特性分析

为了解产气中焦油组成的变化规律,对白松木屑气化焦油进行了GC分析。图6为重整器温度为750 ℃时白松木屑气化焦油的GC图。可以看出,白松木屑气化焦油谱图比较简单,焦油化合物种类较少,主要由萘、联苯、苊、芴、菲、蒽、2-苯基萘、荧蒽、芘等多环芳烃(PAHs)和少量的杂环化合物二苯并呋喃、二苯并噻吩以及苯酚组成。表3反映了重整器温度分别为750、800、850 ℃时白松木屑焦油的组成和相对含量(表中列出的焦油的相对含量是根据峰面积比计算出,虽然不能直接代表焦油组分的准确含量,但能反映焦油组成的分布[26])。从表3可以看出,萘、联苯和菲等3种多环芳烃是白松木屑气化焦油中含量较多的化合物,其中萘的含量最高。当重整器温度从750升高到850 ℃时,苯酚和1,2,4-三甲基苯等单环化合物几乎完全分解,说明在DTBG气化反应系统中,生物质在热解反应器中产生的单环化合物在重整器内在橄榄石的催化作用下发生二次反应而完全分解。随着重整器温度的升高,萘的相对含量由54.7%增加到75.6%,这一结果说明萘是焦油中不容易分解的较稳定的化合物。刘慧慧等[27]发现,生物质热解焦油的主要成分是酚类化合物。酚类化合物在催化剂作用下首先发生O-H键断裂然后开环,最后进行脱羟基反应和Diels-Alder反应,此过程中形成萘等多环芳烃,以及H2和CO等小分子气体[28]。可以看出,重整器温度的升高促进苯、苯酚等单环化合物生成了萘等多环芳烃,同时对H2和CO的生成也有一定的贡献。同时,随着温度的升高焦油组分蒽、2-苯基萘、荧蒽、芘的相对含量不断降低,说明重整器温度的升高也有利于三环、四环化合物的进一步分解。

图6 气化焦油的GC图

表3 重整器温度对焦油组成的影响

3 结 论

本文利用实验室规模的DTBG气化系统,以橄榄石为催化床料进行了生物质水蒸气气化制富氢气体的试验,探讨了生物质类型、重整器温度、生物质进料速率对气化效果的影响,分析探讨了不同温度下白松木屑气化焦油的组成变化特性。其结果如下:

1)本文提出的以橄榄石为催化床料的DTBG气化系统作为一种新型的解耦气化工艺,对于生物质水蒸气气化制富氢气体是有效可行性的。

2)原料的挥发分对气化产物分布的影响很大。原料挥发分含量越高,气体产率、气体中的H2和CO含量和碳转化率越大、CO2含量越低。4种生物质原料中白松木屑更适合作气化制富氢气原料。

3)重整器温度的升高有利于焦油的裂解。随着重整器温度的升高,白松木屑的气体产率、碳转化率、富氢气体含量增加、CO2体积分数减少,焦油质量浓度降低。当气化温度为850 ℃时,白松气化气体产率为1.08 m3/kg、H2体积分数为40.4%、产气中焦油质量浓度为7.3 g/m3。

4)随着白松木屑进料速率的增加,产气中H2含量大幅度增加,CO2含量大幅度降低,然而焦油质量浓度基本不变。当进料速率从120增加到220 g/h时,H2体积分数从38.1%增加42.2%,CO2体积分数从35.2%降低到30.2%。

5)气化焦油的主要成分为多环芳烃,其中萘的含量最高。随着重整器温度的升高,焦油中单环化合物几乎完全分解,3~4环多环芳烃化合物的含量逐步降低,萘的相对含量大幅度增加。

[1] 牛永红,韩枫涛,陈义胜. 高温蒸汽松木颗粒富氢气化试验[J]. 农业工程学报,2016,32(3):247-252.

Niu Yonghong, Han Fengtao, Chen Yisheng. High-temperature steam gasification of pine particles for hydrogen-rich gas[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2016, 32(3): 247-252. (in Chinese with English abstract)

[2] Koppatz S, Pfeifer C, Hofbauer. Comparison of the performance behavior of silica sand and olivine in a dual fluidized bed reactor system for steam gasification of biomass at pilot plant scale[J]. Chemical Engineering Journal, 2011, 175(22): 468-483.

[3] Hu G, Xu S, Li S, et al. Steam gasification of apricot stones with olivine and dolomite as downstream catalysts[J]. Fuel Processing Technology, 2006, 87(5): 375-382.

[4] Tursun Y, Xu S, Wang C, et al. Steam co-gasification of biomass and coal in decoupled reactors[J]. Fuel Processing Technology, 2016, 141: 61-67.

[5] Xiao Y, Xu S, Tursun Y, et al.Catalytic steam gasification of lignite for hydrogen-rich gas production in a decoupled triple bed reaction system[J]. Fuel, 2017, 189: 57-65.

[6] Tursun Y, Xu S, Wang G, et al. Tar formation during co-gasification of biomass and coal under different gasification condition[J]. Journal of Analytical & Applied Pyrolysis, 2014, 111: 191-199.

[7] Virginie M, Adánez J, Courson C, et al. Effect of Fe–olivine on the tar content during biomass gasification in a dual fluidized bed[J]. Applied Catalysis B Environmental, 2012(s)121: 122(5): 214-222.

[8] 卜宪昵,岳宝华,戴智铭,等. 橄榄石对高温焦炉煤气中焦油组分的催化裂解[J]. 煤炭转化,2008,31(2):31-36.

Bu Xianni, Yue Baohua, Dai Zhiming, et al. Catalytic cracking of tar component in hot coke oven gas over natural olivine[J]. Coal Conversion, 2008, 31(2): 31-36. (in Chinese with English abstract)

[9] 杨小芹,徐绍平,胡冠,等. 不同矿源橄榄石对催化苯水蒸气重整的影响[J]. 催化学报,2009,30(6):497-502.

Yang Xiaoqin, Xu Shaoping, Hu Guan, et al. Effects of olivines from different quarries on the steam reforming of benzene[J]. Chinese Journal of Catalysis, 2009, 30(6): 497-502. (in Chinese with English abstract)

[10] 邓靖,李文英,李晓红,等. 橄榄石基固体热载体影响褐煤热解产物分布的分析[J]. 燃料化学学报,2013,41(8):937-942.

Deng Jing, Li Wenying, Li Xiaohong. Product distribution of lignite pyrolysis with olivine-based solid heat carrier[J]. Journal of Fuel Chemistry and Technology, 2013, 41(8): 937-942. (in Chinese with English abstract)

[11] Devi L, Ptasinski K J, Janssen F J J G. Pretreated olivine as tar removal catalyst for biomass gasifiers: Investigation using naphthalene as model biomass tar[J]. Fuel Processing Technology, 2005, 86(6): 707-730.

[12] 马中青,叶结旺,赵超,等. 基于下吸式固定床的木片气化试验[J]. 农业工程学报,2016,32(增刊1):267-274.

Ma Zhongqing, Ye Jiewang, Zhao Chao, et al. Experimental investigation of wood chip gasification using downdraft fixed bed gasifier[J]. Transactions of the Chinese Society of Agricultural Engineering(Transactions of the CSAE), 2016, 32(Supp.1): 267-274. (in Chinese with English abstract)

[13] Xu G, Murakami T, Suda T, et al. Two-stage dual fluidized bed gasification: Its conception and application to biomass[J]. Fuel Processing Technology, 2009, 90(1): 137-144.

[14] 沈来宏,肖军,高杨. 串行流化床生物质催化制氢模拟研究[J]. 中国电机工程学报,2006,26(11):7-11.

Shen Laihong, Xiao Jun, Gao Yang. Simulation of hydrogen product on from biomass catalytic gasification in interconnected fluidized beds[J]. Proceeding of the CSSE, 2006, 26(11): 7-11. (in Chinese with English abstract)

[15] Nguyen T D B, Ngo S I, Lim Y I, et al. Three-stage steady-state model for biomass gasification in a dual circulating fluidized-bed[J]. Energy Conversion & Management, 2012, 54(1): 100-112.

[16] Devi L, Craje M, Thüne P, et al. Olivine as tar removal catalyst for biomass gasifiers: Catalyst characterization[J]. Applied Catalysis a General, 2005, 294(1): 68-79.

[17] 魏立纲,徐绍平,刘长厚,等. 预煅烧对橄榄石生物质气化催化性能的影响[J]. 燃料化学学报,2008,36(4):426-430.

Wei Ligang, Xu Shaoping, Liu Changhou, et al. Effects of precalcination on catalytic activity of olivine in biomass gasification[J]. Journal of Fuel Chemistry & Technology, 2008, 36(4): 426-430. (in Chinese with English abstract)

[18] Narváez I, Orío A, Aznar M P, et al. Biomass Gasification with Air in an Atmospheric Bubbling Fluidized Bed. Effect of six operational variables on the quality of the produced raw gas[J]. Industrial & Engineering Chemistry Research, 1996, 35: 2110-2120.

[19] McKendry P. Energy production from biomass (part 1): Overview of biomass[J]. Bioresource Technology, 2002, 83(1): 37-46.

[20] Demirbaş A. Gaseous products from biomass by pyrolysis and gasification: effects of catalyst on hydrogen yield[J]. Energy Conversion and Management, 2002, 43(7): 897-909.

[21] Schuster G, Löffler G, Weigl K, et al. Biomass steam gasification–an extensive parametric modeling study[J]. Bioresource Technology, 2001, 77(1): 71-79.

[22] Pfeifer C, Koppatz S and Hofbauer H. Steam gasification of various feedstocks at a dual fluidised bed gasifier: Impacts of operation conditions and bed materials[J]. Biomass Conversion and Biorefinery, 2011, 1(1): 39-53.

[23] Jaojaruek K, Jarungthammachote S, Gratuito M K B, et al. Experimental study of wood downdraft gasification for an improved producer gas quality through an innovative two-stage air and premixed air/gas supply approach[J]. Bioresource Technology, 2011, 102: 4834-4840.

[24] Aranda G, van der Drift A, Vreugdenhil B J, et al. Comparing direct and indirect fluidized bed gasification: Effect of redox cycle on olivine activity[J].Environmental Progress & Sustainable Energy, 2014, 33(3): 711-720.

[25] 宋洋博,徐绍平,李伶俐,等. Cu-橄榄石载氧体煤焦化学链气化实验研究[J]. 燃料化学学报,2017,45(8):916-923.

Song Yangbo, Xu Shaoping, Li Lingli. Chemical looping gasification of coal char with Cu-olivine oxygen carriers[J]. Journal of Fuel Chemistry and Technology, 2017, 45(8): 916-923. (in Chinese with English abstract)

[26] Aznar M, Manyà J J, García G, et al. Influence of freeboard temperature, fluidization velocity, and particle size on tar production and composition during the air gasification of sewage sludge[J]. Energy & Fuels, 2008, 22: 2840-2850.

[27] 刘慧慧,邹俊,邓勇,等. 改性生物质炭对棉秆热解挥发分析出特性的影响[J]. 农业工程学报,2016,32(22):239-243.

Liu Huihui, Zou Jun, Deng Yong, et al. Influence of modified biomass char on releases characteristics of volatiles during pyrolysis of cotton stalk[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2016, 32(22): 239-243. (in Chinese with English abstract)

[28] Nitsch X, Commandre J-M, Clavel P, et al. Conversion of phenol-based tars over olivine and sand in a biomass gasification atmosphere[J]. Energy & Fuels, 2013, 27(9): 5459-5465.

Catalytic biomass gasification for hydrogen rich gas production in decoupled-triple-bed gasification system

Yalkunjan Tursun1, Pan Yue1, Bieerdehan Watihan1, Dilinuer Talifu1, Abulikemu Abulizi1, Ma Fengyun1, Xu Shaoping2

(1.,,,830046,; 2.,,,116024,)

Biomass steam gasification is a promising technology for hydrogen-rich gas production. In this paper the decoupled triple bed gasification (DTBG) system has been proposed. The system is composed of 3 decoupled reactors, i.e., gas-solid countercurrent moving bed pyrolyzer, radial-flow moving bed reformer and riser-type combustor. The steam was used as gasifying agent and the calcined olivine was used as circulating heat carrier and in-situ tar destruction catalyst as well. Experiments have been conducted at a pyrolyzer temperature of 700 ℃, a combustor temperature of 850 ℃ and the ratio of steam mass to biomass mass (S/B) of 0.65. The influences of biomass type on the gasification performance were investigated with saw dust, rice husk, wheat straw and cotton stalk as biomass feedstock at the reformer temperature of 800 ℃. The effects of reformer temperature (700-850 ℃) and biomass feeding rate (120-220 g/h) on gas yield, tar content, gas composition, carbon conversion as well as gasification efficiency were investigated with saw dust as feedstock. Besides, the characteristics of gasification tar at the varied reformer temperatures were investigated using gas chromatograph. The results indicated that the volatiles of biomass have great effect on the gasification performance. The gas yield, carbon conversion, the concentration of H2and CO increased and CO2concentration decreased with increasing volatile matter content of biomass. In the DTBG system, the pyrolyzer and reformer are separated and the volatiles released from pyrolyzer were the main source of the product gas. Therefore, a secondary reaction of volatiles in reformer with the presence of the olivine, such as steam reforming reaction, tar creaking reaction, plays a critical role in determining product gas composition as well as gas yield. The saw dust was found to be preferable biomass type for hydrogen-rich gas production. Gas yield increased from 0.91 to 1.08 m3/kg while tar content decreased from 19.1 to 7.3 g/m3at the reformer temperature range of 750-850 ℃. At the same time, carbon conversion and gasification efficiency were dramatically increased from 71.4% to 81.4% and from 56.4% to 65.2%, respectively, with increasing reformer temperature from 750 to 850 ℃. The H2concentration increased and CO2concentration decreased with the increasing biomass feeding rate, which yet had little impact on tar content. Specifically, product gas with the H2concentration of 42.2%, CO concentration of 14.6% and the tar content of 10.1 g/m3has been obtained at the reformer temperature of 800 ℃ and biomass feeding rate of 220 g/h. The gasification tar was basically composed of naphthalene, biphenyl, acenaphthene, dibenzofuran, fluorene, phenanthrene, fluoranthene, and pyrene, in which naphthalene was found to be the dominate component. Single ring hydrocarbons were totally destructed and 3-4 ring PAHs (polycyclic aromatic hydrocarbons) decreased, while the concentration of naphthalene was dramatically increased from 54.7% to 75.6% at the reformer temperature range of 750-850 ℃. It can be demonstrated that the novel design of reformer in the DTBG system with olivine not only is favorable to increase tar reforming/cracking reactions which favors tar removal, but also appears as a feasible technology for hydrogen-rich gas production. This work is expected to be helpful for the design, operation and optimization of large-scale gasification plant.

biomass; gasification; catalytic; decoupled triple bed; olivine; in-situ tar destruction

2018-03-08

2018-07-13

国家自然科学基金(21766037,50776013),自治区高校科研计划项目(XJEDU2016S029),新疆大学博士启动基金(BS160225)

亚力昆江·吐尔逊,讲师,博士,主要从事生物质和煤热化学转化。Email:yalkunjan54@aliyun.com

10.11975/j.issn.1002-6819.2018.17.029

TK6

A

1002-6819(2018)-17-0222-07

亚力昆江·吐尔逊,潘 岳,别尔德汗·瓦提汗,迪丽努尔·塔力甫,阿布力克木·阿布力孜,马凤云,徐绍平. 基于热解-重整-燃烧解耦三床气化系统的生物质催化制富氢气体[J]. 农业工程学报,2018,34(17):222-228. doi:10.11975/j.issn.1002-6819.2018.17.029 http://www.tcsae.org

Yalkunjan Tursun, Pan Yue, Bieerdehan Watihan, Dilinuer Talifu, Abulikemu Abulizi, Ma Fengyun, Xu Shaoping. Catalytic biomass gasification for hydrogen rich gas production in decoupled-triple-bed gasification system[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2018, 34(17): 222-228. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2018.17.029 http://www.tcsae.org