岩石GFRP抗浮锚杆承载性能室内试验与机理分析

白晓宇,张明义,王永洪,闫楠

(1.青岛理工大学 a. 土木工程学院;b. 蓝色经济区工程建设与安全协同创新中心,山东 青岛,266033;2.青岛大学 环境科学与工程学院,山东 青岛,266071)

抗浮锚杆因地层适应性强、分散应力、布置灵活、施工便捷、造价低等诸多技术优势在土木工程领域被广泛采用,但其常年处于地下水位以下或干湿交替区域,服役环境会不同程度遭受地下水中侵蚀性离子的化学腐蚀,在沿海地区尤为严重;特别是城市轨道交通运营过程中产生的杂散电流会使钢筋锚杆产生电化学腐蚀,导致抗浮结构的服役性能严重退化,过早退出服役,极大地威胁主体结构的安全性和耐久性[1-4]。另外,在青岛、深圳等风化岩地基(尤其中~微风化花岗岩)中施工大直径钢筋混凝土抗浮桩非常困难,工程费用高,唤起了人们对非金属抗浮锚杆的期待。玻璃纤维增强聚合物(GFRP)筋是以纤维为增强材料、树脂为基体材料,通过拉挤、固化复合而成的一种新型材料。与钢筋相比,GFRP材料具有耐腐蚀性强、抗拉强度高、造价低、质量轻、抗电磁干扰性能好等优点[5-6]。近年来,GFRP材料在土木工程相关领域得到了较多研究和应用[7-9]。将GFRP锚杆用于地基加固工程能有效解决钢筋锚杆的耐久性问题,有利于提高结构的使用寿命。

对GFRP抗浮锚杆的研究尚处于起步阶段,大多数研究都局限于普通岩土GFRP锚杆或基于小尺寸拉拔试件。有学者从GFRP锚杆的承载特性、破坏机理、荷载传递规律及黏结应力分布特征展开研究。刘汉东等[10]研究了GFRP锚杆基本力学指标和基本破坏形态。贾新等[11]从试验的角度分析了GFRP锚杆的破坏模式、极限抗拔承载力、平均黏结强度及临界锚固长度等问题。李国维等[12]基于GFRP锚杆拉拔模型试验,揭示了锚杆杆体应力传递深度随锚固体强度的变化特征。Zhu等[13]在管状GFRP土钉上植入FBG传感器,现场测试了GFRP土钉的应力应变分布规律。Li等[14]借助分布式光纤传感技术测试了B-GFRP筋的应力松弛特性。白晓宇等[15]基于原型抗浮锚杆拉拔破坏性试验,探讨了中风化花岗岩中GFRP抗浮锚杆的承载性能和破坏机理。Vilanova等[16]得到了长期荷载作用下GFRP筋与混凝土相对滑移的时间效应。Benmokrane等[17]预测了实心和空心GFRP锚杆在盐溶液侵蚀条件下的长期抗拉强度,进一步评价了GFRP锚杆的耐久性。

1 试验方案及过程

1.1 试验材料及仪器

1.1.1 GFRP抗浮锚杆 为了提高锚杆与灌浆体之间的锚固力,试验采用直径25 mm的全螺纹实心状GFRP抗浮锚杆。经检测,玻璃纤维和环氧树脂的含量分别为75%和25%,密度为2.1 g/cm3,重量为970 g/m,横截面积为478 mm2,常规力学指标见表1。

表1 GFRP锚杆力学指标Table 1 Mechanical parameters of GFRP anchor

图1 混凝土基体制作Fig.1 Photo of making concrete

1.1.2 混凝土基体 为模拟实际工程中的中风化岩地基,试验选用C30混凝土制成基体,混凝土基体的底面尺寸为1 m×1 m的方形截面,高度分别为0.8 m和1.6 m。基体的制作如图1所示。另外还浇注了3组立方体试件,试件尺寸为100 mm×100 mm×100 mm,与试验锚杆同条件养护,28 d后测得立方体试件抗压强度均值为28.9 MPa。可能由于冬季气温较低,混凝土中未加防冻剂,导致抗压强度小于30 MPa。

1.1.3 灌浆体 水泥选用山东某公司生产的42.5#普通硅酸盐水泥,砂选用无杂质且级配良好的中砂,采用自来水拌和均匀。其中,水、水泥、砂的质量比为0.45∶1∶1,灌浆体的设计强度等级为M30。为检验灌浆体强度是否达到设计要求,浇筑了2组70.7mm×70.7 mm×70.7 mm的水泥砂浆试块,与试验锚杆在相同条件进行养护,7 d后测得1组试块的抗压强度均值为31.2 MPa,28 d后测得另一组试块的抗压强度均值为35.6 MPa。

1.1.4 试验仪器 主要试验仪器及设备包括:特制H型截面钢支墩、跨中截面预留φ80 mm贯通孔洞的箱型加载梁、行程为20 cm的手动式油压穿心千斤顶、MGH-500型锚索测力,量程为30 mm的机械式百分表,另外还有专用锚具、钢套管、钢垫板及磁性表架等。

1.2 试验方案

在相同条件下进行不同锚固长度的GFRP抗浮锚杆足尺拉拔破坏性试验,研究其承载性能和破坏机制。试验锚杆总数为4根,锚固长度分别为1.3、0.55 m,试验参数如表2所示。

表2 锚杆试验参数Table 2 Test parameters of anchor rod

注:表中d为锚杆直径。

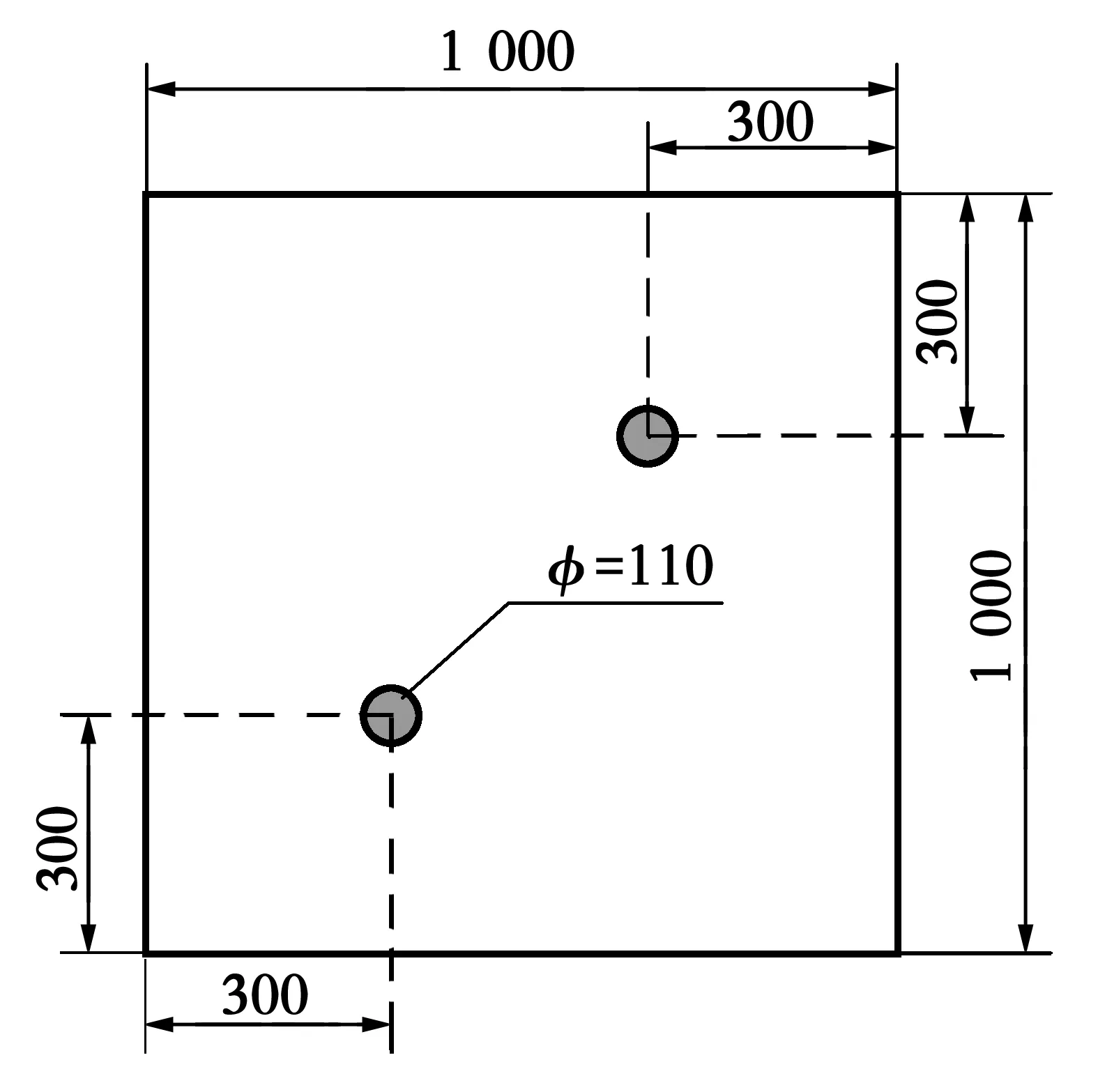

为模拟岩石地基中锚杆的实际施工情况,待基体养护28 d后,采用潜孔钻机成孔,成孔后的照片如图2所示。钻孔直径均为110 mm,钻孔过程中全程取芯。将GFRP抗浮锚杆绑扎对中支架后,人工送入钻孔内,然后注入M30水泥砂浆,养护28 d或灌浆体的抗压强度达到75%时对GFRP锚杆进行拉拔试验。需要说明的是,为避免锚杆间距太小而影响试验结果,在钻孔过程中要确保锚杆具有一定的间距,GFRP锚杆的孔位布置见图3。

图2 现场成孔

图3 锚杆孔布置示意图(单位:mm)Fig.3 Diagram of drilling location of

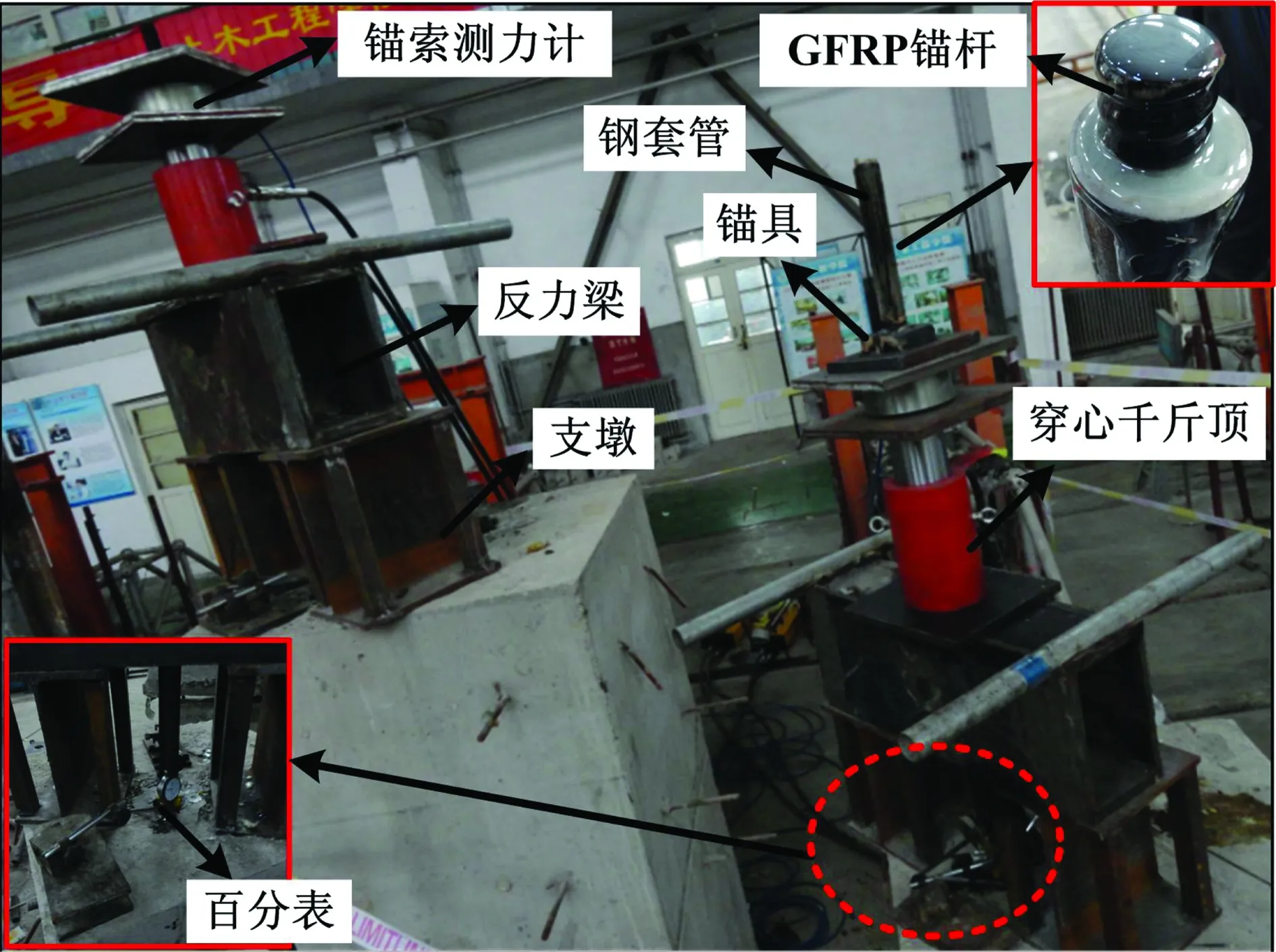

GFRP锚杆属于正交各向异性材料,抗拉强度高,但抗剪性能较差,夹片式锚具在这里不适用,试验采用加载端粘贴钢套管对GFRP锚杆保护,粘结材料选用环氧树脂与固化剂混合液。GFRP抗浮锚杆加载装置中各部件的位置关系如图4所示,装置可直接测定GFRP抗浮锚杆与混凝土基体的相对滑移。

图4 GFRP锚杆加载装置Fig.4 Loading device schematic diagram of GFRP

1.3 试验过程

试验为不同锚固长度岩石GFRP抗浮锚杆拉拔破坏性试验,为了便于比较,同步开展2根不同锚固长度的抗浮锚杆拉拔试验,先进行G25-52d-01和G25-22d-01,再进行G25-52d-02和G25-22d-02。试验采用逐级加载法进行,4根GFRP抗浮锚杆按0→30→60→90→120→150→180 kN……进行加载,直至破坏。荷载的大小通过连接在锚索测力计的GSJ-2A型读数仪显示。每级荷载施加完毕后,应立即读取滑移量,之后每间隔5 min 读取一次,相临两级荷载的加载时间至少要保证15 min,试验装置如图5所示。GFRP抗浮锚杆的破坏标准按《建筑基坑支护技术规程》(JGJ 120—2012)[18]来判定。

图5 试验装置

2 试验结果及分析

2.1 锚杆的破坏形态与特征分析

试验条件下,GFRP抗浮锚杆最终破坏形态如表3和图6所示。

表3 GFRP抗浮锚杆破坏形态Table 3 Failure modes of GFRP anti-floating anchor

图6 GFRP锚杆破坏形式Fig.6 Damage mode of GFRP anchor

2.2 GFRP抗浮锚杆的极限抗拔力

图7 GFRP锚杆的Q -s曲线Fig.7 Q -s curves of GFRP anchor

从图7可以看出,4根GFRP锚杆的Q-s曲线变化规律一致,基本表现出缓变型的性状,当荷载水平较小时,荷载与杆体位移基本呈线性增长,杆体滑移较小,且滑移量增长速率较慢。随着荷载水平的增加,杆体位移逐渐增大,杆体的上拔速率也相应增大,Q-s曲线逐渐过渡为非线性。随着锚固长度的增加,GFRP锚杆承受荷载的能力逐渐增大,相应的滑移量也增加。根据《建筑基坑支护技术规程》(JGJ 120—2012)确定,锚杆G25-52d-01、G25-52d-02、G25-22d-01、G25-22d-02的极限抗拔承载力分别为270、240、180、210 kN,可见GFRP抗浮锚杆的锚固长度增加1.36倍,其极限抗拔承载力平均提高30.7%。主要是由于在有效锚固长度范围内,随着锚固长度的增加,GFRP抗浮锚杆与灌浆体的接触面积增大,二者的黏结力也将随之提高,因此,GFRP抗浮锚杆的极限抗拔承载力增大。

2.3 锚杆杆体灌浆体界面平均黏结强度

GFRP锚杆与灌浆体的黏结强度是GFRP锚杆与灌浆体表面的摩擦力、胶着力及机械咬合力共同作用的结果,此处所述平均黏结强度实际上是广义的,或称之为广义平均黏结强度更贴切。将破坏荷载或最大加载量与GFRP锚杆和混凝土接触侧面积的比值定义为二者的平均黏结强度,见式(1)[19]。

τG=Pu/πdl

(1)

式中:τG为GFRP锚杆与灌浆体的平均黏结强度,MPa;Pu为GPFP锚杆的最大加载量,N;d为GFRP锚杆杆体直径,mm;l为GFRP抗浮锚杆与灌浆体的有效锚固长度,mm。

在试验条件下,通过式(1)求得4根GFRP抗浮锚杆与灌浆体的平均黏结强度见图8。

图8 锚杆与灌浆体的平均黏结强度Fig.8 Average bond strength of anchor and grouting

图8显示,在试验条件下,直径25 mm、M30的水泥砂浆(灌浆体强度为35.6 MPa),GFRP锚杆G25-52d-01、G25-52d-02、G25-22d-01、G25-22d-02与灌浆体的平均黏结强度分别为2.73、2.41、4.79、5.10 MPa。锚杆直径、灌浆体强度相同的情况下,随着锚固长度的增加,锚杆杆体与混凝土底板的平均黏结强度逐渐减小,GFRP抗浮锚杆的锚固长度增加1.36倍,相应的平均黏结强度降低92.4%,说明锚固长度对GFRP锚杆与灌浆体之间黏结力发挥有较大影响,这与Zheng等[20]和Nemcik等[21]的研究结果一致,主要是由于GFRP抗浮锚杆的锚固长度越短,锚杆杆体与灌浆体黏结力就能更加充分发挥。

2.4 GFRP抗浮锚杆的破坏机制分析

图9 螺纹GFRP锚杆与灌浆体之间的相互作用Fig.9 Interaction between thread and grouting body of GFRP

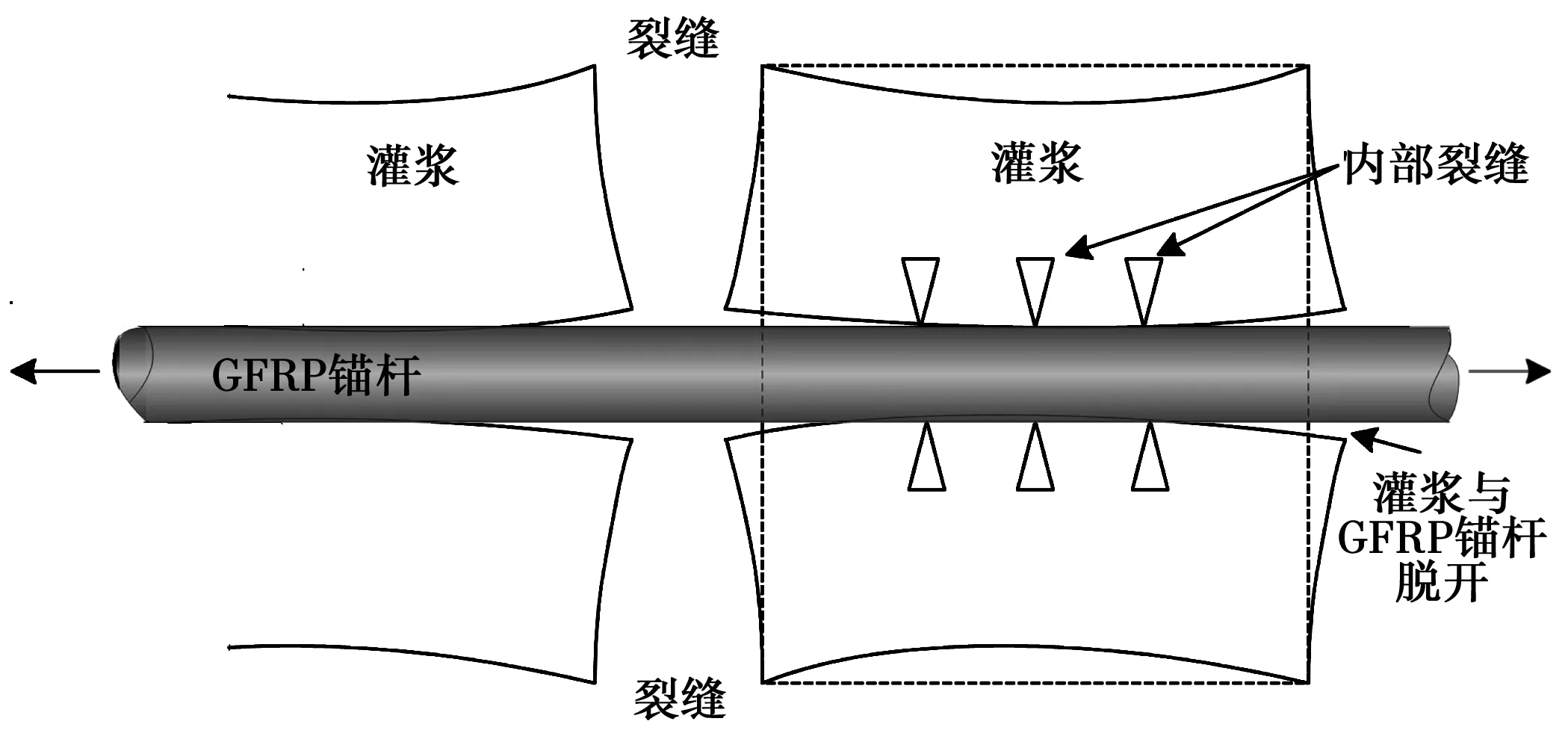

灌浆体的开裂或压碎,会引起GFRP锚杆杆体与灌浆体的相对滑动,在某一特定荷载作用下,这意味着GFRP锚杆应具有一定的灌浆覆盖厚度。当GFRP锚杆承受拉力时,根据静力平衡条件,灌浆体内的黏结力与外荷载相等。随着荷载水平不断增加,主拉应力大于灌浆体的抗拉强度时,灌浆体内的裂缝就会由内向外逐渐开展,GFRP锚杆的螺纹深度和宽度越大,则灌浆体的开裂范围越明显。螺纹GFRP锚杆与灌浆体之间的相互作用机理见图10。

图10 螺纹GFRP抗浮锚杆周围灌浆体开裂Fig.10 Fracture of grouting body surround thread

GFRP锚杆出现拔出破坏,说明锚杆杆体的强度没有充分发挥出来。加载初期,GFRP抗浮锚杆杆体与灌浆体之间剪应力小于二者的黏结强度,与玻璃纤维丝与树脂之间的黏结强度相比更小,杆体与灌浆体之间剪应力主要由摩阻力和黏着力提供,因锚杆表面未经喷砂处理,摩阻力和黏着力的作用效果不显著。随着荷载水平的提高,黏着力和摩阻力发挥的作用逐渐降低,机械咬合力开始承担主要作用。随着GFRP锚杆杆体表面螺纹发生劣化,使机械咬合力在一定深度范围(剪应力峰值点的位置)内逐步降低,其峰值向杆体深部转移,最终机械咬合力失去作用,产生GFRP抗浮锚杆杆体与灌浆体脱黏或者杆体被拔出的现象。这种破坏可归结为凸起的螺纹使得GFRP抗浮锚杆产生剪胀破坏[24-25]。

图11 加载过程中黏结应力随GFRP锚杆深度的变化规律Fig.11 Change law of bond strength along with GFRP anchorage depth under

3 结论

1)GFRP抗浮锚杆发生拔出破坏,主要是由于凸起的螺纹表面劣化所引起的剪胀破坏。

2)直径25 mm,灌浆体强度M30,锚固长度1.3、0.55 m的GFRP抗浮锚杆,极限抗拔承载力较高,分别为255、195 kN,满足工程抗浮要求。其他条件不变,锚固长度由22d提高到52d,GFRP抗浮锚杆的极限抗拔承载力平均提高约30.7%。

3)试验条件下,GFRP抗浮锚杆杆体与灌浆体界面平均黏结强度介于2.41~5.10 MPa之间,高于《岩土锚固与喷射混凝土支护工程技术规范》(GB 50086-2015)中钢锚杆与灌浆体(灌浆体强度为M30)的黏结强度推荐值。

4)基于试验结果,从细观角度揭示了GFRP抗浮锚杆的破坏机制。