谐振电抗器电磁设计与仿真计算

张 俊,李唐兵,吴华林,符以平,郭占泉

(1.特变电工衡阳变压器有限公司,湖南 衡阳 421007;2.国网江西省电力有限公司电力科学研究院,江西 南昌 330096)

0 引言

我国散裂中子源(ChinaSpallationNeutron Source,CSNS)是一台中等规模的高通量散裂中子源,是国家国民经济及社会发展十二五规划中“科技创新能力建设重点”项目之一。工程中所用的快循环加速器(RapidCyclingSynchrotron,RCS)的磁铁电源系统为避免无功能量存取对加速器电网的扰动,在回路中串联了谐振电容,由于磁铁工作电流含有直流成分,需在谐振电容的两端并联谐振电抗器给直流提供通路。独特的运行工况使得谐振电抗器具有绝缘水平低、工作电压稳定、电感线性度要求高和工作电流半波偏置的特点,在电磁设计上需要深入研究[1-3]。

1 主要技术参数

项目中谐振电抗器主要有两种型号,一种是单绕组结构,另一种是双绕组结构,主要技术参数如下:

电感:76.4mH(Lch-B-01~11)/38.2mH×2(Lch-B-D)

额定电流:1230+880sinωtA

工作频率为:25Hz

冷却方式:ONAN

绝缘水平:AC35LI75

电感非线度:≦2%

总损耗:<100kW

温升限值:油顶层55K 绕组55K

噪音:<80dB

2 电磁计算与结构设计

2.1 设计思路

为了使谐振电抗器获得良好的电感线性度,可采用带不导磁间隙的铁心电抗器或空心电抗器予以实现,空心电抗器耗材多且体积庞大[4],因此选择带不导磁间隙铁心电抗器的方案。

针对谐振电抗器的自身特点,主要设计思路如下:1)铁心工作磁密依据硅钢片μ-H曲线和B-H曲线配合选取,确保铁心工作点最大磁密时的相对磁导率大于5000以获得良好的电感线性度;2)主电抗计算比例大于85%并采用厚轭结构使进入金属结构件(夹件、油箱)的漏磁控制在很小的水平,达到节约铜材和降低杂散损耗的目的,同时也简化了磁分路的设计[5];3)采用小端绝缘距离、小首末心柱间隙结构可以减小线圈端部磁力线的弯曲度,从而减小线圈端部线饼径向涡流损耗和轴向电动力;4)增加绕组线饼数量,控制线饼幅向以降低线饼单位热负荷和绕组热点温升;5)增大线饼内径侧油道,取消线饼外径侧围屏,采用薄匝绝缘导线等措施降低绕组温升以获得较为理想的导线工作电流密度。

2.2 电磁计算原理

谐振电抗器的工作电流为正向偏置的正弦波,在电磁计算方面,电感计算与常规铁心电抗器计算方法一致,电阻损耗按工作电流的有效值进行计算,杂散损耗仅考虑工作电流的交流分量,铁心损耗计算则根据25Hz直流偏磁下的硅钢片B-P损耗曲线进行计算,铁心工作点的选取须按工作电流正弦波峰值进行计算。

电感:

式(1)中:W为匝数;Λm为磁导,S;Aδ为铁心气隙等效导磁面积,m2;l为铁心气隙总长度,m;AQ为漏磁等效导磁面积,m2;Hk为线圈电抗高度,m;ρ为洛果夫斯基系数。

线圈电阻损耗:

式(2)中:IDC为额定电流直流分量,A;IAC为额定电流交流分量有效值,A;R为绕组直流电阻,Ω。

线圈涡流损耗:

式(3)中:ke为涡流损耗系数。

铁心损耗:

式(4)中:k为空载损耗系数;pkg为单位质量铁损,W/kg;m为铁心质量,kg。

杂散损耗:

式(5)中:kz为杂散损耗系数;ω为角频率,rad/s。

2.3 结构设计

2.3.1 单绕组谐振电抗器结构设计

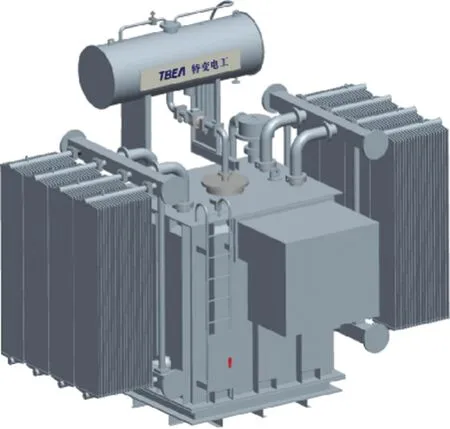

单绕组谐振电抗器磁回路由带不导磁间隙的心柱与“口”字形铁轭构成,线圈采用连续式,端部出线,整个方案铜重2.9t,硅钢片重11.1t,基本设计参数如表1所示,器身布置如图1所示,三维总装配如图2所示。

图1 器身布置图

图2 三维装配图

表1 单绕组谐振电抗器基本设计参数3

2.3.2 双绕组谐振电抗器结构设计

双绕组谐振电抗器磁回路设计由两个带不导磁间隙的心柱与一个“口”字形铁轭构成,线圈采用连续式,两柱绕组绕向相反,端部出线,整个方案铜重3.9 t,硅钢片重11.2t,基本设计参数如表2所示,器身布置如图3所示,三维装配如图4所示。

图3 器身布置图

图4 三维装配图

表2 双绕组谐振电抗器基本设计参数

双绕组谐振电抗器在运行时,两个绕组是串联在同一回路中,同时通过相同的电流。双绕组电抗器的支路等值电感要求值刚好是单绕组电感要求值的一半且总损耗要求值相同。因此,双绕组电抗器可以在单绕组谐振电抗器电磁方案的基础上将单绕组改为两个绕组,上、下绕组绕向相同,电气接线图如图5所示,器身布置如图6所示。上下绕组彼此之间的互感起到助磁作用,相比双柱结构可以有效节约铜材。

图5 电气接线图

图6 器身布置图

3 仿真计算

为了验证谐振电抗器电磁计算方案的可行性,采用SRD软件对电抗器电感线性度、温升、绝缘等性能进行仿真计算,确保产品设计方案的安全可靠性。

3.1 电感线性度计算

谐振电抗器的电感可以采用能量法予以求解,即先计算出谐振电抗器求解域内磁感应强度B和磁场强度H的空间分布,再利用式(6)求得空间所有元件的磁场总储存能量wm,再由式(7)获得等值电感L。

式中:i为施加的电流,A。

采用非线性二维静磁场有限元计算,励磁电流0~2 475A,硅钢片B-H 曲线如图7 所示,谐振电抗器单绕组谐振电抗器在不同励磁电流下的电感计算结果如图8所示,结果满足要求。

图7 硅钢片B-H曲线

图8 L-I曲线

3.2 损耗、温升计算

谐振电抗器损耗主要包括线圈直流电阻损耗、线圈涡流损耗、铁心损耗、油箱及夹件等金属结构件损耗;温升计算主要包括油平均温升、油顶层温升、绕组平均温升、绕组热点温升、结构件热点温升和铁心热点温升。油平均、绕组平均及绕组热点温升计算主要采用解析算法求解,而结构件和铁心热点温升计算主要采用磁热耦和有限元算法求解,损耗和温升计算结果均满足要求。其中,损耗计算结果如表3所示,温升计算结果如表4所示。

表3 损耗计算结果kW

表4 温升计算结果K

3.3 绝缘计算

主绝缘计算基于二维静电场的有限元场域计算方法,主要研究的重点是在各种试验电压下绕组(或引线)对地、对其他绕组(或引线)之间的绝缘强度;纵绝缘计算主要基于电阻、电容、电感构成的链式电路的电磁暂态计算方法,研究的重点是在各种试验电压下(主要是雷电冲击)的绕组各点之间或相应引线之间的绝缘强度。绝缘分析表明:谐振电抗器绝缘水平低,绝缘结构简单,绝缘安全裕度均在1.2以上,其中绕组到铁心电场分布云图如图9所示,沿轴向高度(自上而下)饼间电位分布如图10所示。

图9 绕组到铁心电场分布云图

图10 饼间电位分布

4 结语

文中针对谐振电抗器的低绝缘水平、工作电压稳定、工作电流为半波偏置正弦波等特点提出相关电磁设计方法并作了相应的设计方案,最后应用专业电抗器计算软件SRD对电抗器的设计方案进行了电、磁、热的全方面仿真计算,验证设计方案的可靠性。