车架前端附件装配方案设计

王 莉

(陕西重型汽车有限公司,陕西 西安 710200)

1 车架前端附件结构

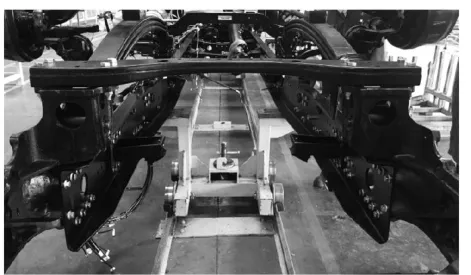

车架前端附件装配在车架左右纵梁最前端,由左右前伸梁、一横梁、二横梁焊接总成四部分组成。装配时,左右前伸梁与车架总成连接,一横梁、二横梁焊接总成与前伸梁连接。如下图:

陕西重型汽车有限公司的生产的车型越来越多选择这种车架前端附件结构,代替管状横梁,用以减少车架总成前端的误差,提高车架前端尺寸精度,同时满足车辆轻量化的需求。

2 车架前端附件装配方案选择

2.1 传统装配

在汽车总装配生产工艺中,传统汽车制造装配采用的是零件逐一加工的装配生产方式,进行部装和总装。即先将左右前伸梁分别装配在车架上,再装配一横梁、二横梁焊接总成。由于车间流水线作业,在不增加人员和费用的前提下,考虑到生产节拍,将车架前端附件装配分解到两个工位完成。工艺流程如下:

①预装工位:先分别将左右前伸梁装配在车架上,再装配二横梁。

②B19工位:冷却模块装配完成后,再装配一横梁。

存在的问题:由于车架总成前端约4m范围内没有车架内横梁约束,车架总成最前端宽度尺寸存在较大误差,比基准尺寸放大200mm,造成一横梁装配时,无法对准安装孔,通过一定措施勉强装配后,尺寸误差会累积反馈到前伸梁上其他装配零部件上,且会引起连锁反应。传统装配工艺装配工序复杂,装配效率也较低。

图2 装配左右前伸梁

图3 装配二横梁

图4 装配冷却模块

图5 装配一横梁

2.2 模块化装配

近年来,汽车模块化发展非常迅速。诸多的新工艺、新设备和新技术等逐渐在汽车工业生产中得以应用,促进了汽车生产制造技术的改革,实现汽车总装的模块化装配生产已成为时代发展的一种必然趋势。为解决车架前端附件传统装配方式存在的问题,决定采用车架前端附件模块化装配方案,即车架前端附件在线下进行分装,总成模块化上线装配的形式。

工艺流程:①吊左右前伸梁至分装台上。②固定左右前伸梁。③装配一横梁总成。④装配二横梁总成。⑤吊装至缓存区。⑥前伸梁总成模块装配至车架上。

3 模块分装台选择

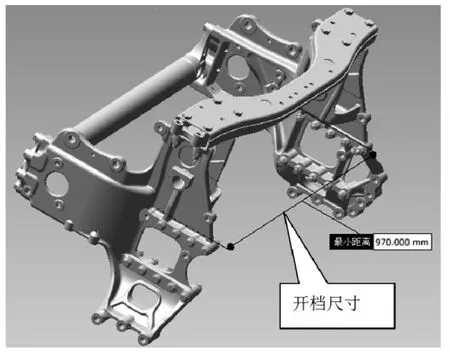

车架前端附件总成关键控制点在于左右前伸梁内间距。为保证分装后的车架前端附件模块化总成满足产品设计要求,分装台必须要保证分装后的模块化总成前伸梁与车架连接处开档尺寸:H、X系列车型:(970±1)mm,M系列车型:(870±1)mm。

图6 车架前端附件

3.1 简易分装台

采用方钢焊接固定分装台,使用四个定位销定位左右前伸梁,支承座保证连接处开档尺寸。一横梁增加支撑块辅助支撑。如下图所示:

图7 简易分装台示意图

图8 简易分装台实物图

分装总成使用2T天车吊装。

图9 分装台使用

分装后的车架前端附件模块总成开档尺寸保证良好,前伸梁安装面平面度控制在±0.5之间。存在的问题:①分装总成从分装台上取下时受阻。由于一横梁和二横梁的安装螺栓完全拧紧,横梁拉紧左右前伸梁,分装台支承座与前伸梁间受夹紧力和摩擦力,导致模块总成无法顺利取下。②分装台开档尺寸不可调,不同系列车型装配需要配备不同尺寸的分装台。

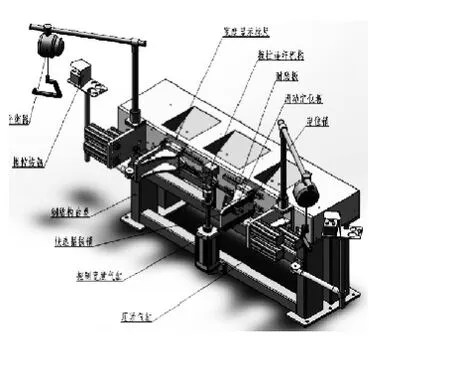

3.2 气动分装台

3.2.1 分装台设计要求

(1)分装台设计基准以前伸梁内侧面为基准进行设计。

(2)保证左右前伸梁开档尺寸范围850mm-1000mm可以调整,并在870mm与970mm处可以固定并满足±0.25mm公差要求。

(3)分装台装夹采用气缸夹紧、销轴定位,销轴定位同轴度要求0.7mm,单个定位面的平面度0.2mm,伸梁内侧平面平行度0.2mm。

(4)分装台具有良好的刚度及精度,在重复使用20000次后仍能保证精度要求。

(5)分装台具有精度补偿功能在精度不满足时可以方便调整重新满足精度要求。

(6)分装台应在开档调节区域中标识切换尺寸,能够让员工容易识别目前开档所控制的尺寸,增加标尺刻度。

3.2.2 分装台整体结构示意

图10 分装台示意图1

图11 分装台示意图2

3.2.3 分装台使用

根据车型调整滑动板定位面宽度尺寸,宽度控制缸伸出以保证开档尺寸。使用专用吊具将左右前伸梁吊至分装台上定位销附近,对准前伸梁定位孔和相应定位销并使定位销插入定位孔内。旋动左右侧夹紧缸旋钮,使相应夹紧缸伸出,固定左右前伸梁。装配一横梁、二横梁焊接总成。

图12 分装台使用状态1

图13 分装台使用状态2

车架前端附件模块分装完成后,使用专用吊具挂好模块总成,松开两侧夹紧缸,缩回宽度控制缸。将模块化总成吊离分装台,完成模块总成与车架的吊装。

4 结束语

通过本文阐述的车架前端附件装配方案的选择和工艺方案分析,对模块化装配流程和内容有了一个清晰的认识。模块化装配生产是一种可减轻劳动强度、提升作业效率和制造质量、降低成本的新型生产方式,作为汽车制造企业,也应该积极进行模块化装配生产工艺的研究,充分发挥其装配生产优势,从而增强企业的整体实力。