基于CFD分析的十字对开门冰箱性能提升研究

黄胜华 王瑶 王冬祥 张波

合肥美菱股份有限公司 安徽合肥 230601

1 引言

近年来十字对开门冰箱在市场上较为畅销,它的分区清晰、方便灵活、空间使用率更高,受到广大消费者的青睐。市面上的十字对开门冰箱有单系统与多系统两种,单系统的成本低但对风路系统的设计要求较高,其性能受设计水平制约较大,多系统理论效率更高故对设计水平要求较低,但成本较高。

本文选取公司某款单系统十字对开门冰箱,采用CFD分析手段对冰箱风路系统的流场及温度场进行数值模拟,得到风量、换热量等数据,并根据以上数据结合实验测试提出优化方案,较大幅度提升冰箱性能,降低冰箱能耗。

2 冰箱原型机概况

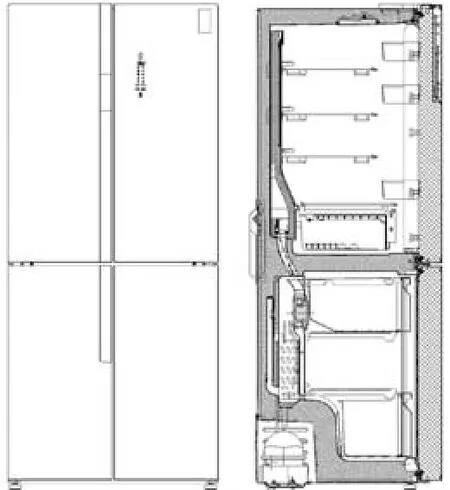

研究载体结构和各间室分布如图1所示,上部为冷藏室,温度范围为2℃~8℃,下部为冷冻室,温度变化范围-16℃~-24℃,蒸发器位于冷冻室内,冰箱采用120mm直径的离心风机,通过风机和风门控制冷藏室和冷冻室各间室送风。

3 原型机性能分析

3.1 原型机流场及温度场仿真

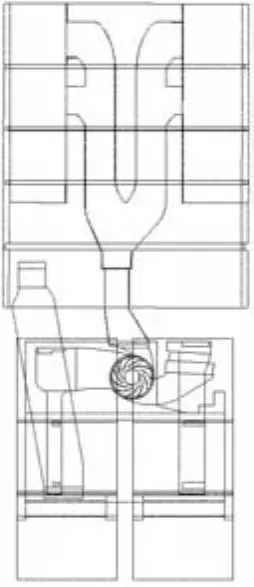

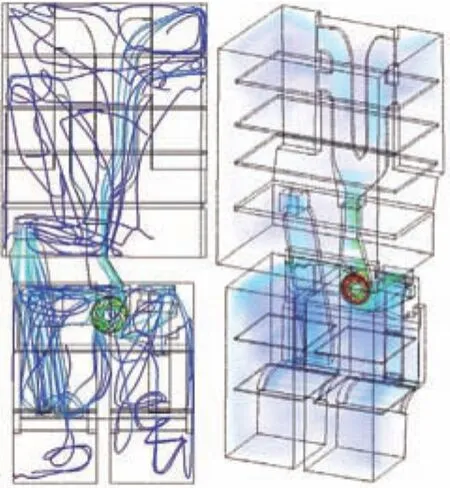

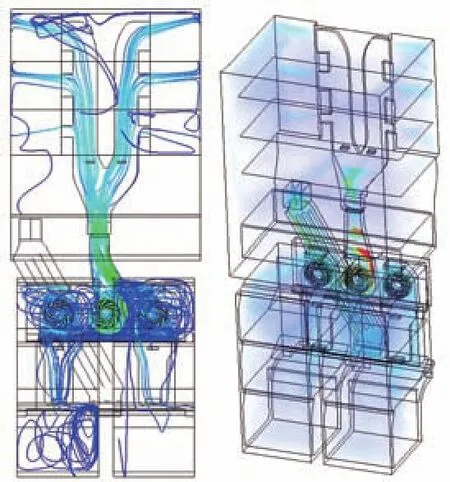

根据产品三维图形建立仿真几何模型,得到该风冷冰箱的仿真模型如图2所示,包括冷藏室和冷冻室,整个冰箱内部由风扇将蒸发器处的冷气输送至冷藏室和冷冻室,冷气在冷藏室和冷冻室与热空气或者食物进行热交换,降低间室内部温度后冷气循环回蒸发器,整个循环过程在冷藏室和冷冻室设置相应出风风道及回风风道,以满足上述需求。

本文将整个原型机流场仿真分为八个区域,包括蒸发器仓、冷藏进风风道、冷藏间室、冷藏回风风道、冷冻进风风道、冷冻间室、冷冻回风风道、旋转风机,在关键界面处设置监测面以监测流量或其它物理量数据;仿真计算模型网格采用多面体网格,对各个区域进行自适应网格划分,加密模型壁面边界层网格,网格划分完成后进行网格质量检查保证网格质量。

3.2 计算控制方程

将冰箱内部流体近似为理想空气、定常不可压流动,流动过程满足以下控制方程:

(1)连续性方程

即质量守恒方程,单位时间内流体微元中质量的增加等于同一时间间隔内流入该微元体的静质量,若流体不可压,密度为常数。

图1 样机冰箱结构示意图

图2 原型机仿真模型

图3 原型机箱内流场

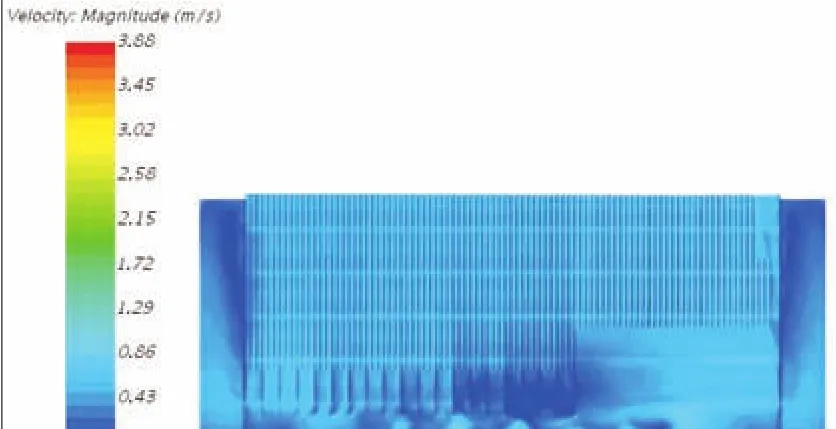

图4 原型机蒸发器仓空气速度分布

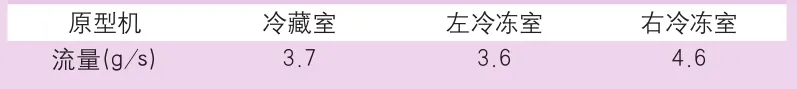

表1 原型机间室流量分布

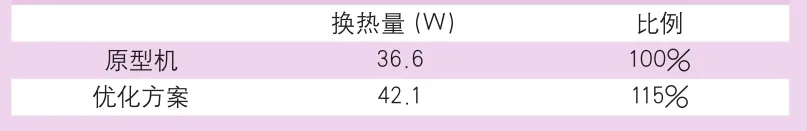

表2 蒸发器换热量对比

表3 优化前后耗电量对比

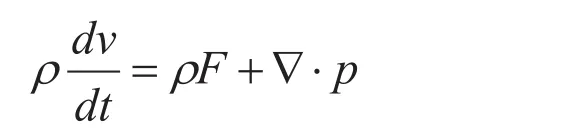

(2)动量守恒方程

牛顿第二定律,微元体中流体的动量对时间的变化率等于外界作用在该微元上的各种力之和。

(3)能量守恒方程

流体微元的内能增量等于通过热传导进入微元体的热量、微元体中产生的热量及周围流体对微元体做功之和。

3.3 仿真结果分析

从图3流场分布及表1流量分布可发现120mm离心风扇所提供的风量较小,风路循环效率较低,同时将上述物理量数据结果作为边界条件输入到蒸发器换热仿真,蒸发器温度设置为-22.5℃。

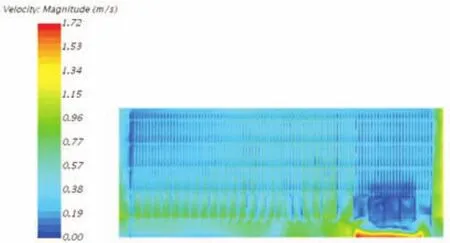

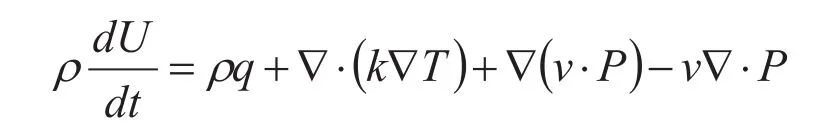

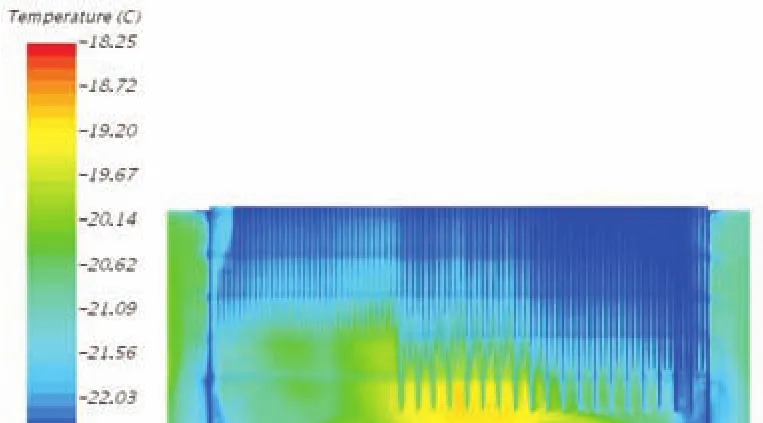

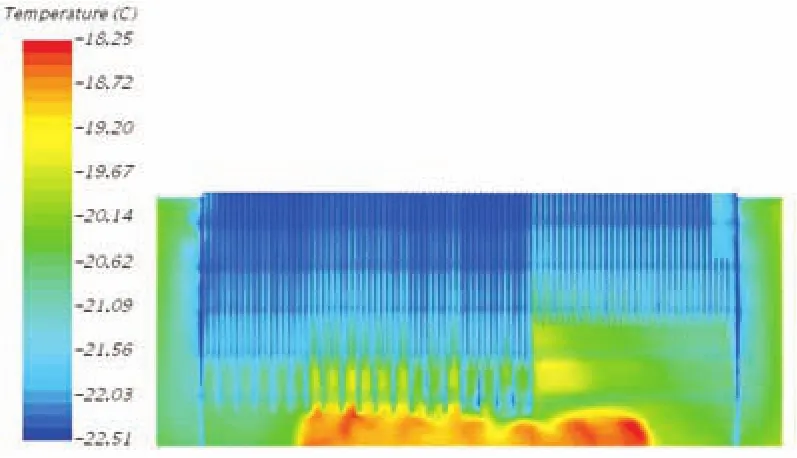

从图4蒸发器仓空气速度分布可发现,流速分布不均,速度场梯度较大。从图5和图6蒸发器仓空气温度分布可看出,温度场梯度较大,冷量分布不均,蒸发器换热效率有极大提升空间。

4 优化方案

通过对原型机的流场及蒸发器换热仿真,发现以下问题:

图5 原型机蒸发器仓正面空气温度分布

图6 原型机蒸发器仓背面空气温度分布

图7 优化方案循环系统示意图

图8 优化方案箱内流场

图9 优化方案蒸发器仓空气速度分布

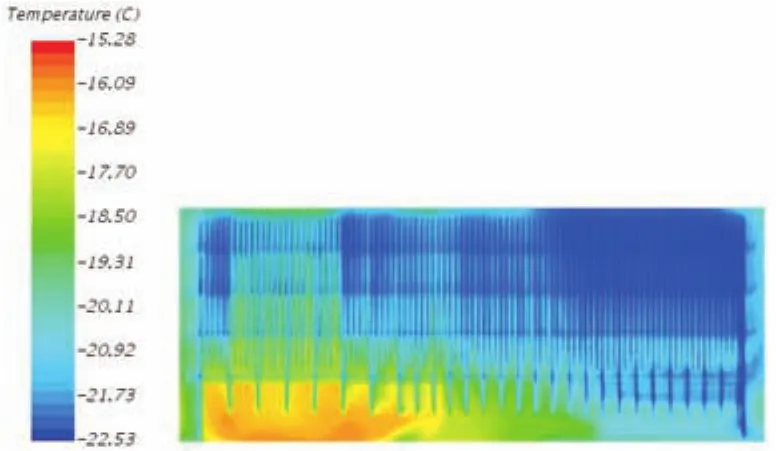

图10 优化方案蒸发器仓正面空气温度分布

(1)风路系统整体风量偏小、阻力较大,风路循环效率较低;

(2)蒸发器仓内的空气速度场及温度场梯度大,蒸发器换热效率低。

针对以上问题点,对原方案的结构进行优化调整,目标在于提升风路系统整体循环效率和蒸发器换热效率,提升冰箱性能。根据上述思路,最终设计出图7多风扇循环系统。

以原型机各间室的流量为基准,将流量结果作为边界条件输入到优化方案的蒸发器换热仿真,对比原型机与优化方案的整体换热效果差异,蒸发器蒸发温度设置为-22.5℃

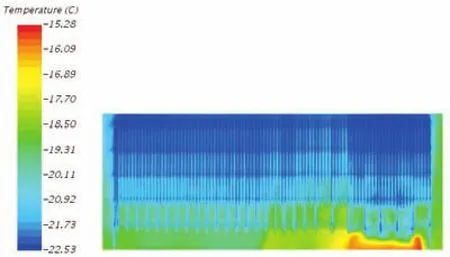

优化方案的蒸发器仓空气速度场及温度场分布更为均匀,相应的蒸发器换热量结果如表2所示。

从表2的分布可看出,在相同流量基准下,通过对风路系统结构的优化调整使得蒸发器的换热更为均匀,蒸发器换热量有了较大幅度提升,与原状态相比蒸发器换热量提升比例约为15%。

通过上述仿真分析,将优化方案装在冰箱上进行性能测试,对比验证验证优化方案与原状态的性能差异,其中优化方案在测试过程以相同蒸发温度为基准,进而对风扇控制程序进行相应调整。表3为原型机和优化方案的耗电量测试对比数据,表中优化方案的耗电量降幅明显,与原型机的耗电量相比降幅约16%。

图11 优化方案蒸发器仓背面空气温度分布

上述对比测试结果显示仿真优化分析结果与实验测试结果趋势相符,表明针对十字对开门冰箱风路系统的优化思路符合预期。

5 结论

本文通过对十字对开门冰箱风路系统的仿真分析研究,结合试验对比测试表明,多风扇循环风路结构是一种高效的风路循环系统;多风扇风路系统运用风冷冰箱,可有效提升蒸发器的换热性能,进而提升整机性能,降低冰箱能耗。

研究过程通过对冰箱内部流场、温度场的仿真分析,可提出合理的优化方案,减少反复试验的成本和时间。结果证明,CFD仿真是指导风冷冰箱性能设计的一种有效手段。