液压试验台远程测控系统的设计

黄 勋,武利友

(陕西科技大学 机电工程学院,陕西 西安 710021)

0 引 言

液压试验台是液压技术研究、液压产品研发产业化的主要设备。液压试验台的智能化测控系统是建立在液压试验标准化和自动化的基础上,利用现代通信技术、传感器技术、虚拟仪器技术等收集采集试验台运行过程的实时数据并传输到监测中心,使非现场试验人员可以随时了解试验台的运行状态及试验过程;在试验过程中出现运行状况异常或者工艺参数偏离设定目标值时,可以及时解决、控制试验台运行状态,使试验过程安全可靠。研究与应用液压试验智能化测控系统将成为中国未来液压试验系统的重要发展方向。

目前,中国液压试验系统测控技术与国外还存在较大差距。华南理工大学设计了液压试验台智能液压测控系统;北京机械工业自动化研究所采用计算机辅助测试系统对液压试验台进行数据采集、处理;燕山大学利用高性能数据采集卡设计试验台测控系统,使其精度得到了提高。以上试验台的共性是采用计算机集中控制,但利用率不高,适用性不强[1-3]。

本文以物联网技术、虚拟仪器技术为基础,以实现远程操作和管理为目标,研究液压远程智能测控系统;根据液压产品的设计性能、使用环境、试验环境,分析得出适合的试验工艺过程及状态参数,通过互联网技术连接进行远程自动测控,从而做到试验过程的实时监测和控制,以提高液压试验系统的效率和质量[4-6]。

1 系统总体设计

1.1 系统目标分析

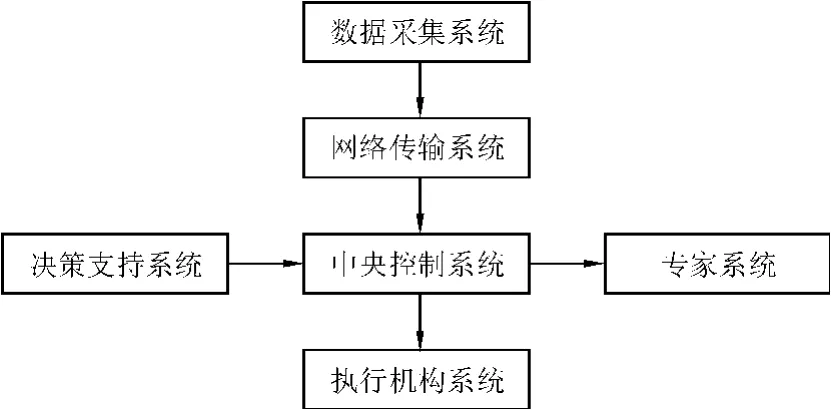

基于物联网的液压试验台远程智能测控系统由数据采集、网络传输、中央控制、执行机构等子系统组成[7-8]。该系统的目标是为液压试验系统提供良好的运行环境,合理精确地控制试验台运行状态,科学、经济、高效地利用试验测控条件达到最佳试验效果。远程测控系统总体结构如图1所示。

图1 远程测控系统总体结构

1.2 系统功能分析

该系统的主要功能是,在物联网迅速、准确传输的基础之上,依据以往的液压试验规范,在可控的环境下寻找液压产品最佳试验环境,并能根据不同产品所需的不同运行条件实时测试及远程化操作,为液压试验研究提供准确、便捷、可靠的测试数据。因而,该系统具有以下5个功能模块[9-12]。

(1)数据支持功能。当前中国液压试验系统处于初级发展阶段,液压试验测控方面的资料、经验积累有限,因而建立与完善液压试验测控系统数据库已成为发展液压试验技术的基础。数据库由液压产品使用条件、运行状态参数、运行时间等因素构建而成,主要包括液压产品运行时各项数据参数、产品的使用条件以及测试时试验台运行环境等。

(2)决策支持功能。系统在测试功能上应满足多种液压产品的测试需求,通过物联网连接实现实时远程监测与控制。决策支持主要包括是否满足产品测试需要的状态条件,实时进行试验状态调控。

(3)数据获取功能。系统具有专用数据输入接口,获取的主要数据有:产品正常使用时的技术参数;试验时系统的状态参数,如压力、流量、转速等。

(4)辅助支持系统。设备运行的经济性、安全性等方面的评价工作由该系统负责;同时它可以提供知识查询和数据查询统计,并对文档和数据图表进行打印等[6]。

(5)系统维护功能。主要实现系统的运行维护工作。

1.3 系统框架构建

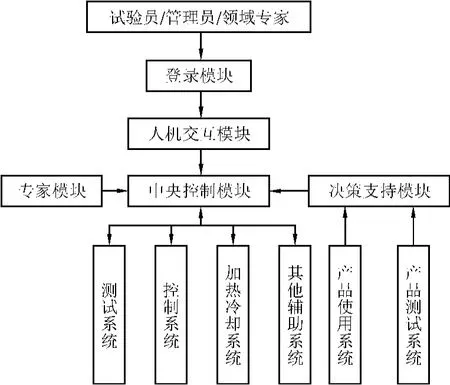

根据对系统目标、功能的分析,构建基于物联网的液压试验台测控系统,它包含用户登录模块、中央控制模块、数据库模块、人机交互模块等,如图2所示。

图2 测控系统框架

(1)用户登录模块。该模块可以提供试验员、管理员以及领域专家登录入口。试验员可以直接登录进入试验系统;领域专家和管理员登录进入系统后,可以设置登录权限和登录密码。

(2)数据库模块。数据库模块包含液压产品运行时的各项数据参数、产品的使用条件以及测试时试验台的运行环境等,为实时精确控制提供依据。

(3)人机交互模块。该模块主要实现了测控系统远程控制和实时远程显示,其主要任务是试验数据输入、信息查询等[13-15]。

1.4 系统工作原理

测试现场的各种传感器实时、准确地监测现场试验系统运行状态,并将监测的现场数据通过互联网等实时传输到中央控制系统进行分析处理后,再根据决策系统中的理想试验状态对现场试验系统运行状态参数进行有效决策,最后通过执行机构进行调控,实现试验台的自动、智能控制[16-17]。

2 现场测控系统的结构设计

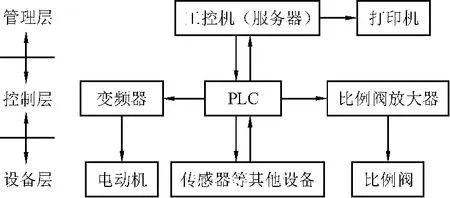

现场测控系统的硬件由PC、PLC、变频器、比例阀放大器、比例溢流阀、传感器等组成,综合考虑布线和现场控制的要求,采用“集中控制,集中管理”的方案。从网络拓扑结构上可分为管理层、控制层和设备层,控制系统结构如图3所示。

图3 现场测控系统结构

管理层主要由运行工控机、UPS不间断电源和网络设备组成。工控机用于系统的实时监控和运行操作,UPS不间断电源用于为各种设备提供备用电源,网络设备用于设备间的数据传输。控制层主要由变频器、PLC控制器、比例阀放大器等组成,根据现场试验条件、各试件的工艺要求和复杂程度,来完成各系统的运行及管理。设备层则是控制系统的最底层,主要由I/O设备、电动机、接触器继电器、比例阀等现场设备组成[18]。

测控系统可对加载压力、流量、转速、温度等进行精确控制,通过工控机向被控对象发出模拟量控制信号。由于要对试验台的运行情况进行实时精确控制,需要被控对象发送反馈信息至控制系统,控制系统根据反馈信息采用PID算法控制消除偏差,从而实现对压力、流量、转速、温度的精确控制。PLC的作用是采集液压综合试验台在运行状态下的压力、流量、转速、温度、液位等物理信号并转换为电信号,由传感器实时采集后,传送给PLC模拟量输入模块,最终通过工业以太网发送到工控机,并在工控机中进行数据分析、处理、显示[19]。

3 测控系统软件设计

3.1 测控系统体系架构

远程测控系统由操作系统、数据库、Web服务器、MTM(Machine To Machine)平台和应用软件5个部分组成,其架构体系如图4所示。

图4 远程测控系统体系架构

其中,关系数据库模块提供数据存储、查询等功能,存储的数据包括现场各传感器的实时测量数据、报表数据、信息平台发布数据和管理平台应用数据等。实时数据库存储、更新产品使用数据,实时数据库的实时性和并发性保证了试验数据的准确性和可靠性。

MTM是把多种不同类型通信技术结合在一起,形成机器间通信、人机交互通信、互联网通信的网络。

3.2 测控系统软件程序设计

系统软件设计主要是远程通信程序的设计、系统控制程序的设计、下位机程序的设计等。软件的编写采用美国国家仪器公司开发的虚拟仪器平台LabVIEW (Laboratory Virtual Instruments Engineering Workbench)。LabVIEW具有简单易学、通用性好、平台交互性好、编程效率高等特点,是现在工程应用、科学研究中适用性较强的开发软件工具。3.2.1 系统软件主要功能

(1)试验系统信息的采集与处理。系统软件可以实时、定时采集相关数据,随时了解试验台的基本信息,以便于自动控制试验系统。

(2)试验信息管理。试验信息管理主要实现查询、修改、统计、打印、添加、删除相关信息。

(3)自动报表生成。系统应具有自动生成报表和打印功能,可以将试验台的有关数据进行记录,生成报表并打印。

3.2.2 远程通信程序的设计

LabVIEW有多种方法实现网络通信,如用TCP/IP等传输控制协议、DataSocket技术以及使用浏览器远程查看网页等。本文采用DataSocket技术进行网络通信。

DataSocket是NI公司提供的一种网络测控系统开发工具,可以实现不同应用程序和数据源间的数据共享。

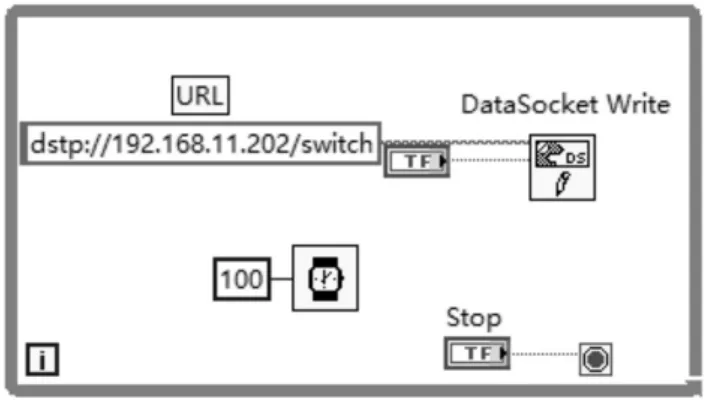

(1)服务器端程序设计。服务器VI产生数据,通过DataSocket Write节点向指定的URL:dstp://192.168.11.202/switch写入数据。其程序如图5所示。

(2)客户机端程序设计。客户机 VI通过DataSocket Read节点从指定的RUL:dstp//192.168.11.202/switch读出数据,并还原为原来的数据,送到前面板窗口显示出来。在上述程序运行前,首先必须从Windows程序菜单中打开DataSocket服务器。客户机端程序如图6所示。

图5 服务器端程序

图6 客户机端程序

4 结 语

将物联网技术应用到液压试验台测控系统,使得液压测控系统结构设计层次分明,具有较强的柔性。系统整体设计是物联网应用技术从实验室到工业生产实践的延伸,是物联网技术应用的推广。通过对试验台的运行进行分析,可以完成对液压泵、马达等元件的性能测试。采用SIMATIC S7-1200型PLC为控制核心作为下位机、以PC机作为上位机对测试数据进行分析处理,组成基于工业以太网的电磁阀油温性能的测试系统。测控系统的软硬件采用模块化、结构化的设计方法,基于LabVIEW的上位机编程软件功能强大、性价比高、开放性(可扩充性)好、操作方便,并提供了良好的人机界面。现场测试证明,该测控系统具有运行可靠、易操作、维护方便等优点。