一种弹簧操动机构凸轮的设计和校验方法

李晓虎 方春阳 穆贝贝 郭胜军 魏 伟

(许继电气股份有限公司,河南许昌461000)

0 引言

弹簧操动机构是高压断路器的重要组成部分,是高压断路器中最常见,也是应用最广的一种机构[1]。弹簧操动机构是以弹簧作为动力元件对开关进行分闸和合闸操作的操动机构[2],在合闸过程中,由于弹簧的动力逐渐减小,而断路器的阻力则逐渐增大,导致动力特性与阻力特性不能匹配,因此需要通过传动环节进行改善。凸轮连杆机构是弹簧操动机构的核心[3],通过该传动机构可改善合闸输出特性并与负载特性相匹配,保证合闸可靠性。以往的凸轮廓线主要靠经验设计,这些凸轮廓线大多只由几段圆弧或圆弧与直线组成,可参照同类产品中已有的凸轮廓线,通过试验检验其是否满足设计要求[4]。

本文主要介绍一种凸轮设计新方法,能设计出满足机构合闸特性的凸轮廓线。

1 合闸过程分析

一般断路器的合闸过程可以分为以下几个阶段:

第一个阶段:加速过程,动凸轮从储能保持位置转动到刚动位置,此过程中没有负载,动凸轮做加速运动。

第二个阶段:动触头运动过程,动凸轮从刚动位置转动到刚合位置,此过程中的负载主要是分闸簧。

第三个阶段:超程簧压缩过程,动凸轮从刚合位置转动到过冲位置,此过程中的负载主要是超程簧和分闸簧。

第四个阶段:保持过程,动凸轮从过冲位置转动到结束位置,动凸轮在合闸簧和惯性的作用下,使超程簧一直处于被压缩到最大值的位置。

刚动位置:动凸轮和合闸滚轮刚接触时的位置即动触头开始运动位置。

刚合位置:灭弧室动静触头刚接触时动凸轮的位置。

过冲位置:超程簧被压缩到最大值时动凸轮的位置。

结束位置:合闸滚轮将离开动凸轮的位置。

2 凸轮设计

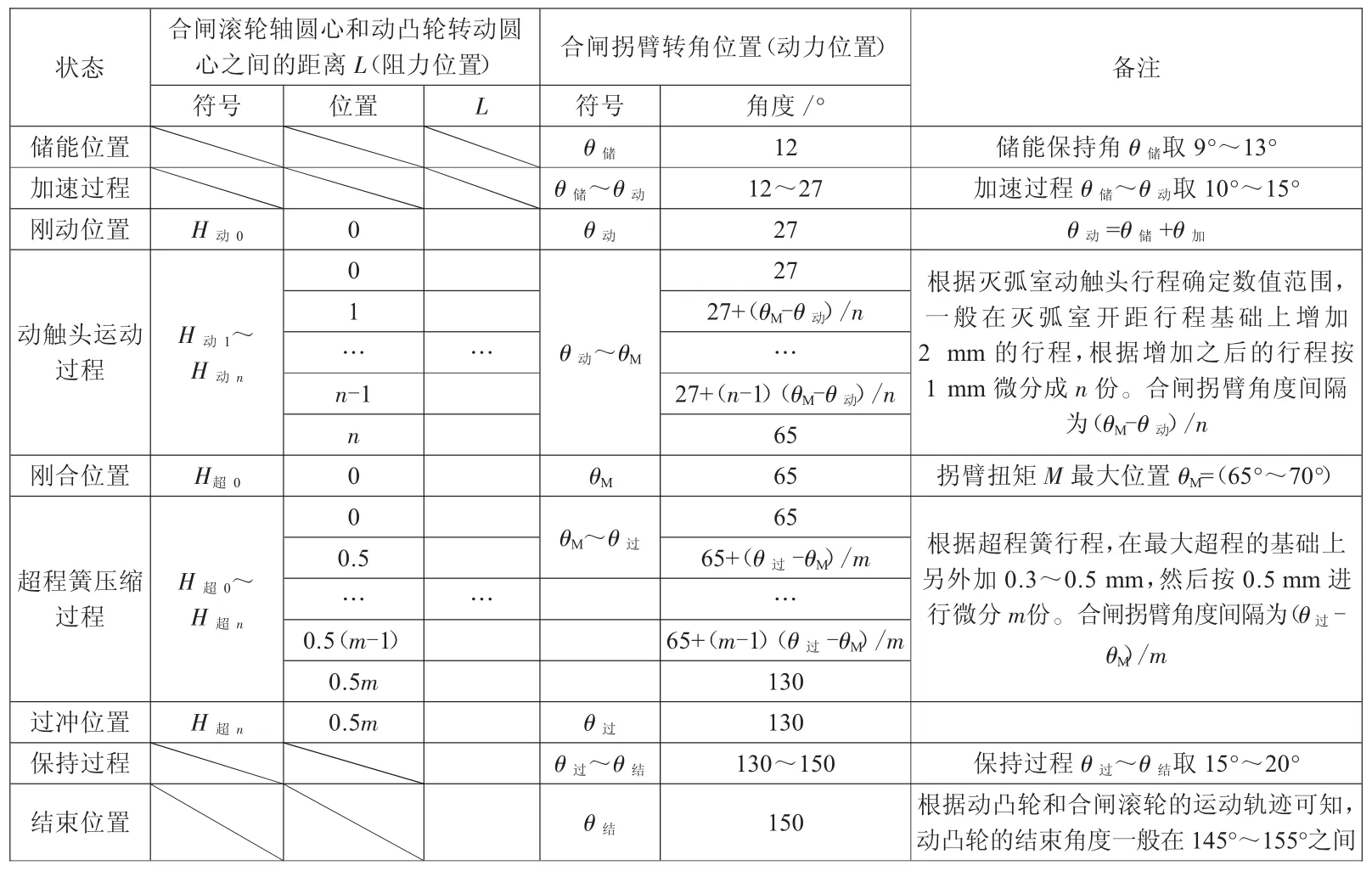

动凸轮外形一般认为是一条样条曲线,样条曲线的定位需要两组数据,一组是以动凸轮轴转动圆心到合闸滚轮轴圆心的距离L,另一组是定位点与圆心所在直线相对初始位置的角度θ。

2.1 样条曲线定位数据确定

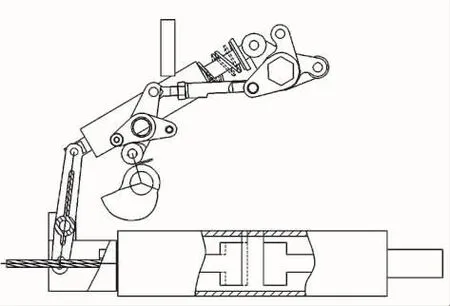

如图1所示,断路器达到刚合点位置时,由于需要克服超程簧做功,所需要的动力扭矩突变,因此此位置应对合闸簧对储能轴的最大扭矩处,扭矩最大位置处θM=(65°~70°),可根据动触头的运动距离H动+2 mm(考虑机构系统的刚性形变的影响,设计行程稍大2 mm)。以ZW20断路器为例,按照每份1 mm(可根据开距大小适当调整)微分成n份,而凸轮的转动角度也微分为n份,每份的角度为/n。

图1 ZW20断路器机构分闸位置

超程簧压缩过程,超程簧产生的扭矩较大,需要更多的能量,为了尽可能利用合闸簧的能量,把动凸轮从θM转动到θ过(θ过一般选为130°),作为动凸轮对超程簧的做功过程,根据超程簧的运动距离H超+0.5 mm,按照每份0.5 mm(可根据超程大小适当调整)微分为m份,而凸轮的转动角度也微分为m份,每份的角度为(130-θM)/m。

通常初始位置设定d=2 mm,以保证分闸后,分闸挚子不会撞击到动凸轮圆轮廓上。

凸轮的轮廓即为L和θ做出的样条线L(合闸滚轮圆心的运动轨迹)偏移r合距离后的新样条线L动。

根据各个位置的样条曲线定位数据编制合闸滚轮轴圆心到动凸轮转动圆心的距离L与定位点相对圆心初始位置的角度θ关系表,如表1所示。

2.2 绘制凸轮轮廓

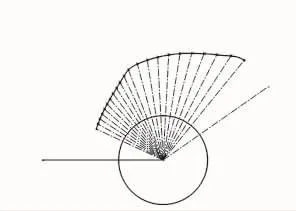

2.2.1 绘制出合闸滚轮圆心运动轨迹的样条曲线

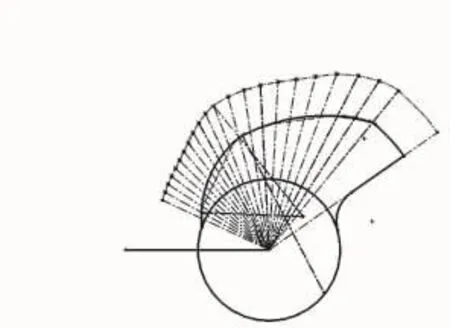

根据表1中θ和L的数据,以极坐标的方式,绘制出样条曲线L,如图2所示。

2.2.2 生成动凸轮轮廓的样条曲线

保证θ不变,刚动位置、刚合位置、过冲位置的长度不变的情况下,微调刚合位置和过冲位置附近的L值,保证样条曲线L可以r合的长度进行偏移,生成动凸轮轮廓的样条曲线L动,以样条曲线L的刚合点为圆心O,以r合为半径做圆,相交于样条曲线L动的刚合点P,并在射线OP连线上找一点做圆心Q,以LPQ的长度为半径做圆弧,分别交样条曲线L动于两点。再以此两点分别与刚动点和过冲点做圆弧,使圆弧线尽可能贴近样条曲线L动,如图3所示。

表1 L与θ关系表

图2 合闸滚轮的样条曲线L

图3 动凸轮轮廓

3 合闸凸轮校验

3.1 微分合闸过程

以ZW20断路器机构的结构形式为例,超程簧与灭弧室存在一定夹角,相互运动通过传动机构实现,如图1所示,从刚动位置到过冲位置,可以按照输出轴的转动角度,对动触头运动过程和超程簧压缩过程分别微分,动触头运动过程根据输出轴转动角度分为5~10份,超程簧压缩过程根据输出轴转动角度分为10~15份。

3.2 计算对比动力矩和阻力矩

3.2.1 计算各个角度合闸动力扭矩和阻力扭矩

利用绘图和搭建数学模型相结合的方法,计算微分后各个点动力对输出轴的扭矩M动和阻力对输出轴的扭矩M阻。

3.2.2 比较动力矩和阻力矩

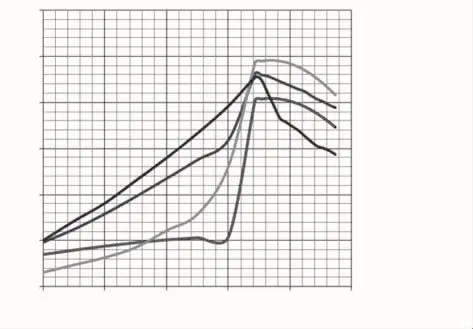

根据各个点的动力矩和阻力矩绘制扭矩曲线图,如图4所示,在合闸过程中,动力矩曲线1始终保持动力矩大于阻力距,此种情况,机构能够可靠合闸,而动力矩曲线2和动力矩曲线3均有部分动力矩小于阻力矩,此种情况会导致机构不能可靠合闸,或者合闸速度低于设计要求,就需要对动力矩小于阻力矩的轮廓部分进行调整,调整该部分L与θ的相关参数,使动力矩始终能够大于阻力矩。

4 结语

图4 动力距与阻力矩曲线对比

根据此种方法进行的凸轮设计和校验,不但可以保证合闸过程中动力矩始终大于阻力矩,还可通过改变L与θ的相关参数,使机构拥有合格的合闸速度。与传统凸轮设计方法相比,本文的设计方法不仅合闸可靠性高,而且动力特性和阻力特性更加匹配。