一种相变热沉的参数化影响分析

谢 标

(中国电子科技集团公司第三十八研究所国家级工业设计中心,安徽合肥230088)

0 引言

随着电子技术的发展,电子器件的特点趋向高集成、小体积、大热耗,随之带来的就是电子器件的散热问题。在短周期的工作模式下,如弹载、低轨星载雷达等,热耗器件产生的热不能及时有效地传递出去,就会导致温度快速上升,影响电子器件的寿命,甚至导致工作失效[1]。

相变材料在相变过程中可以吸收或释放大量潜热,同时温度只在较小范围内变化,因而可以利用这一特性对一些具有较高热流密度的热耗器件进行有效的温控[2]。石蜡类相变材料因其具有较大的潜热和稳定的物理性质而被广泛采用,但是需要采取有效措施来解决其导热性能较差的问题。应用金属结构的相变热沉能有效提升相变材料的等效热导率[3],同时避免热沉总重量较大的问题。

金属结构与相变材料复合必须保证足够多的接触面积才能使相变材料发挥其特性。因此,设计针肋式相变热沉时,应使每个针肋的尺寸足够小,但伴随针肋尺寸过小的是加工难度的快速提升;同时,金属部分与相变材料部分的比例,即金属结构孔隙率,关系到相变热沉的等效热导率和总体重量,而这两者是处于矛盾关系的。因此,有必要对影响相变热沉的关键性参数进行分析。

1 研究方法

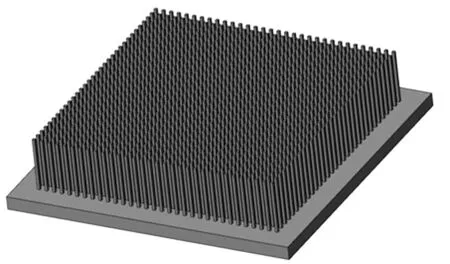

1.1 相变热沉的结构

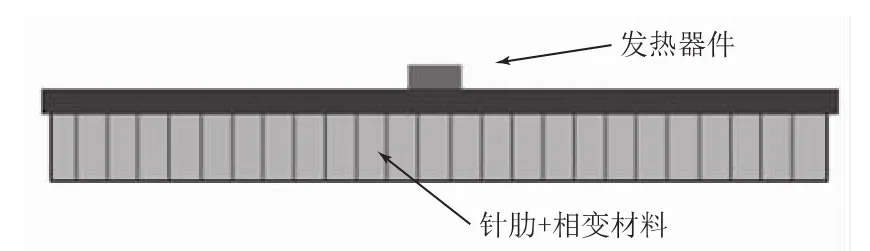

相变热沉采用含有针肋阵列的盖板(图1)与相变容器进行复合,以盖板的底面作为发热器件安装面,以减小热流传热路径的热阻,结构如图2所示。发热器件的热量通过针肋盖板扩展面扩展,然后传至相变材料中,以显热和潜热的方式储存起来。

图1 针肋阵列盖板

1.2 仿真模型

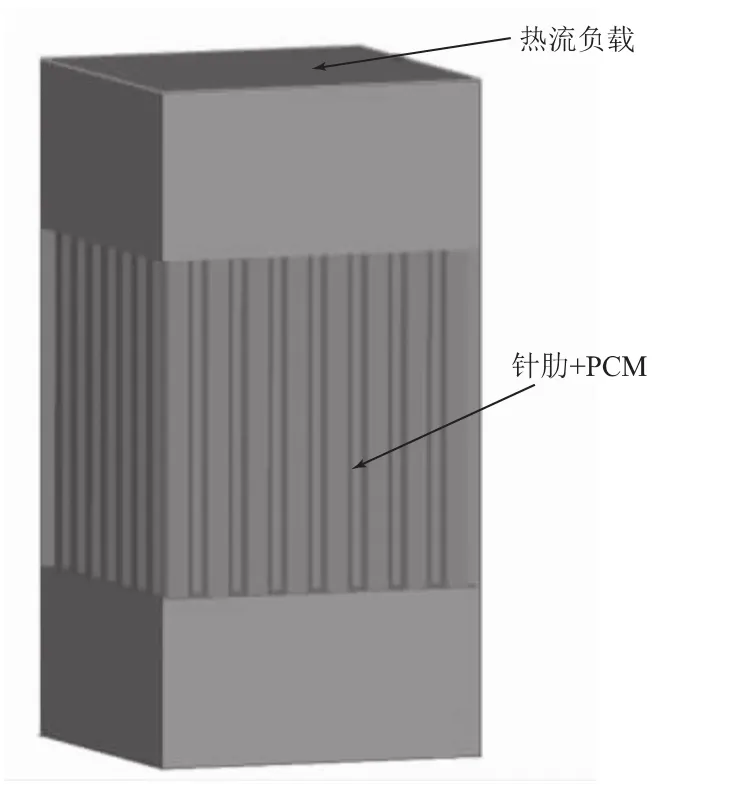

为了研究针肋相变热沉的温控特性,针对一个简化的相变单元建模进行分析,如图3所示。

图2 热沉示意图

图3 相变单元

相变区域的投影尺寸为10 mm×10 mm,高度为15 mm,中间填有方形的针肋,两端采用与针肋相同的材料进行封盖,厚度为5 mm。

2 仿真结果分析与讨论

2.1 条件与假定

为了研究不同孔隙率和多孔介质孔径尺度对相变板相变过程的影响,建立简化模型,利用等效热容法对相变过程进行分析。选取铝作为针肋、盖板和基板的主材,选取正十八烷作为相变材料,相变温度为28.2℃,相变潜热为243 kJ/kg。

仿真过程做以下假定:

(1)相变材料热物性为常数,不随温度变化而变化;

(2)忽略液态相变材料的流动。

选取初始温度为25℃,在基板底部施加热流边界条件,热流大小为10 000 W/m2。

2.2 针肋尺寸的影响

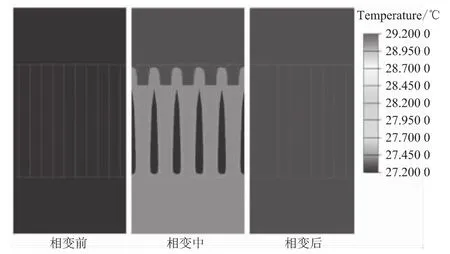

对多孔介质孔径尺度这个因素进行分析。对不同的孔隙率0.51、0.64、0.75、0.84、0.91、0.96,分别考虑翅片区含有2×2,3×3,…,9×9的矩阵分布的针肋翅片,通过仿真计算获得相变单元从初始温度25℃到全部相变材料完全融化所需要的时间,相变过程如图4所示。可以看出,相变开始时,多孔介质中的框架将热量传导至盖板和相变材料,由于相变材料热导率较低,当整个框架结构温度超过相变区后,相变材料依然没有相变完全。

图4 相变过程

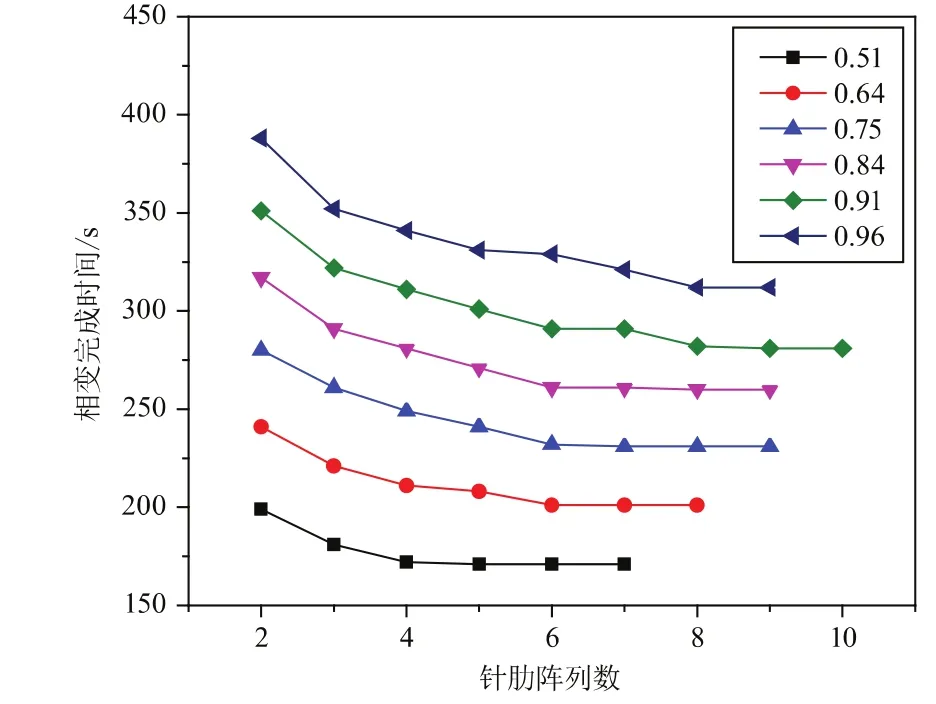

不同孔隙率时相变材料融化时间与翅片尺寸的关系如图5所示。可以看出,孔隙率不变时,随着针肋数量的增加,融化时间逐渐减少,这主要是因为增加肋片数量扩大了相变材料与肋片的接触面积。但继续增加翅片数量对相变时间的影响越来越小,直至相变时间趋于稳定。图中也可以看出同样数量的翅片,不同孔隙率时,相变时间也不同,且随着孔隙率的增大而增加。

图5 不同孔隙率时相变材料融化时间与翅片尺寸的关系

2.3 孔隙率的影响

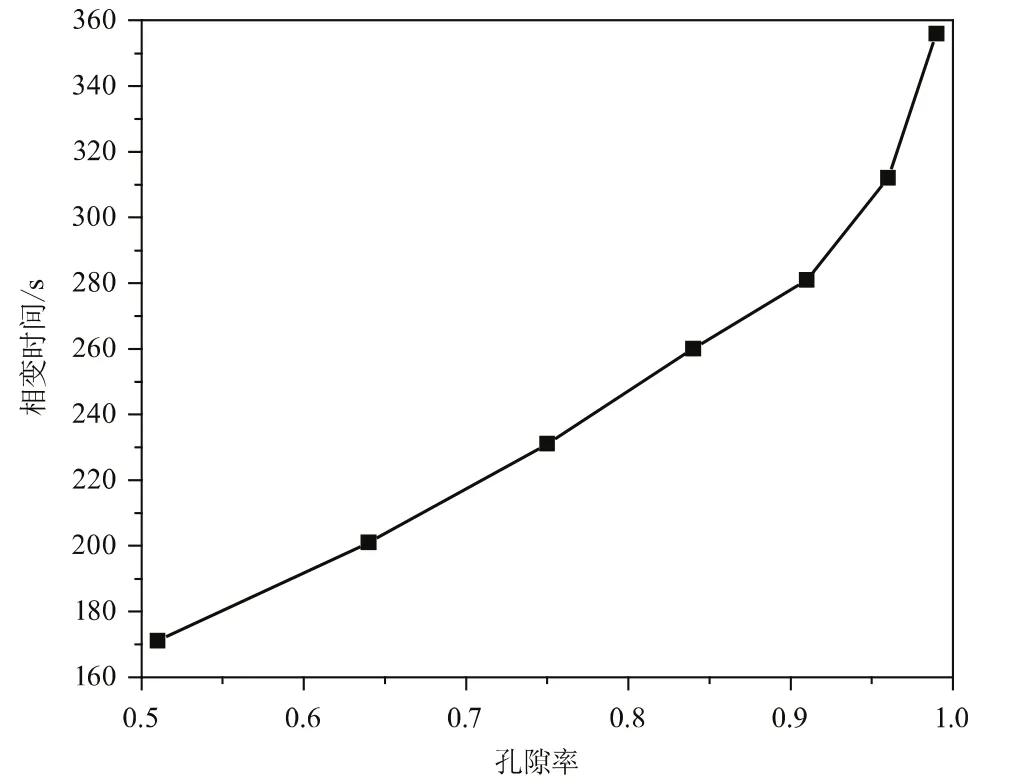

取每种孔隙率下相变时间趋于稳定时的参数,可得出相变时间随孔隙率的变化情况,如图6所示。由于多孔介质孔隙率增加,相变材料的量也随之增加,因此相变时间也增加。

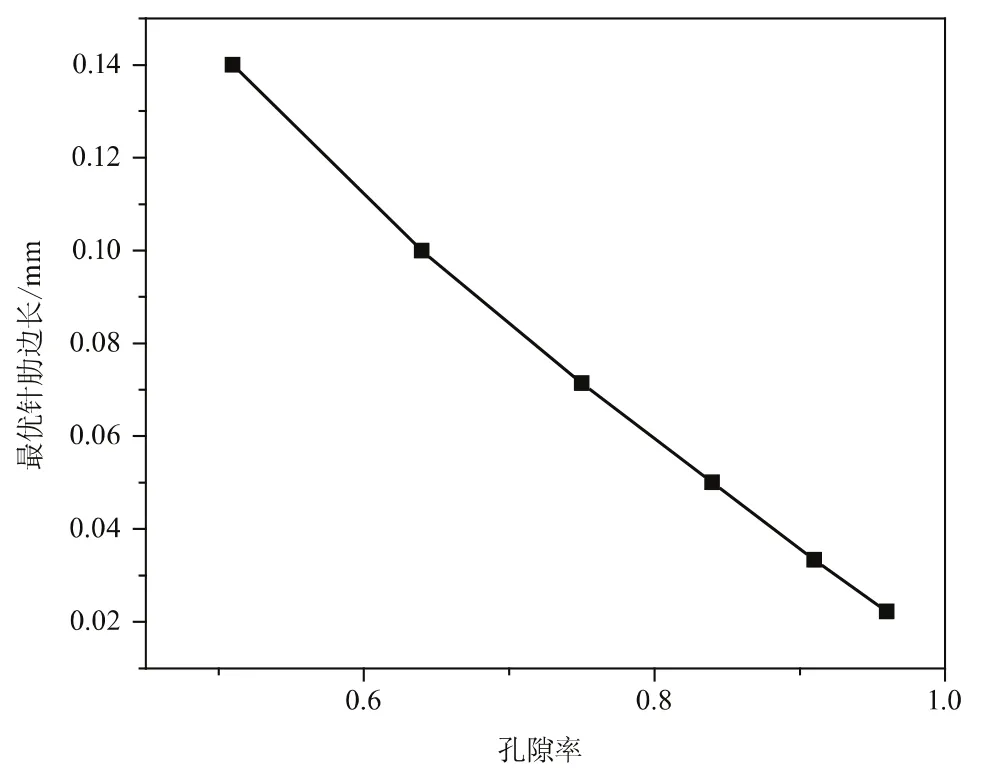

图7给出了相变材料完全融化时的最优肋片尺寸与孔隙率的关系。从图中可以看出,在本研究假设(多孔介质是由针肋阵列组成)的情况下,最优的多孔介质的孔径尺度是与孔隙率基本呈线性变化的关系。

3 结语

本文针对针肋式相变热沉进行了参数化分析,从分析结果可以看出,孔隙率和多孔介质孔径尺度是影响相变温控系统的重要参数。研究表明:(1)孔隙率不变时,随着针肋数量的增加,融化时间逐渐减少,最终趋于稳定;(2)最优的多孔介质的孔径尺度是与孔隙率基本呈线性变化的关系。根据热控需求,在相变材料的量确定后,理论上多孔介质孔隙率越小、孔径尺度越小越能充分发挥相变材料的特性,但随之而来的就是系统重量的增加和加工工艺难度的提升。本研究为相变装置精细化设计提供了依据。

图6 相变时间随孔隙率变化关系

图7 最优针肋边长与孔隙率关系