双PWM变频调速系统研究与设计

张骏华

(上海阿尔斯通交通设备有限公司,上海201100)

0 引言

异步电机调速系统发展迅速,在工业、农业和科研等领域发挥了非常重要的作用。交流系统中,电流转换器的结构都采用交直交结构,二极管组成整流部分,可控开关器件组成逆变器,这是一种普遍采用的控制结构。但由此引起的整流器电流波形失真和谐波污染已经成为越来越严重的问题。双PWM变频器指的是采用全控型开关器件的逆变器和整流器,运用PWM的整流技术方案对系统进行控制,确保网侧的电流大概是正弦波的形式,保证整流环节以单位功率因数运行,而且能够实现能量在双方向上进行流动。

本文设计双PWM调速系统,仍然采用交直交结构,用PWM可控整流器取代二极管不可控整流器。这种新型结构具有很多优势,比如可以实现能量再生利用和交流电机的四象限运行等。

1 双PWM变频调速系统的原理和结构

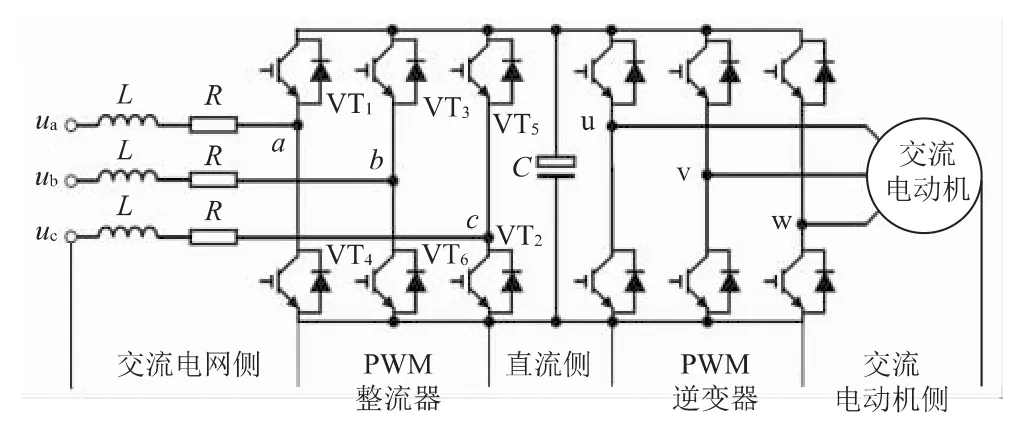

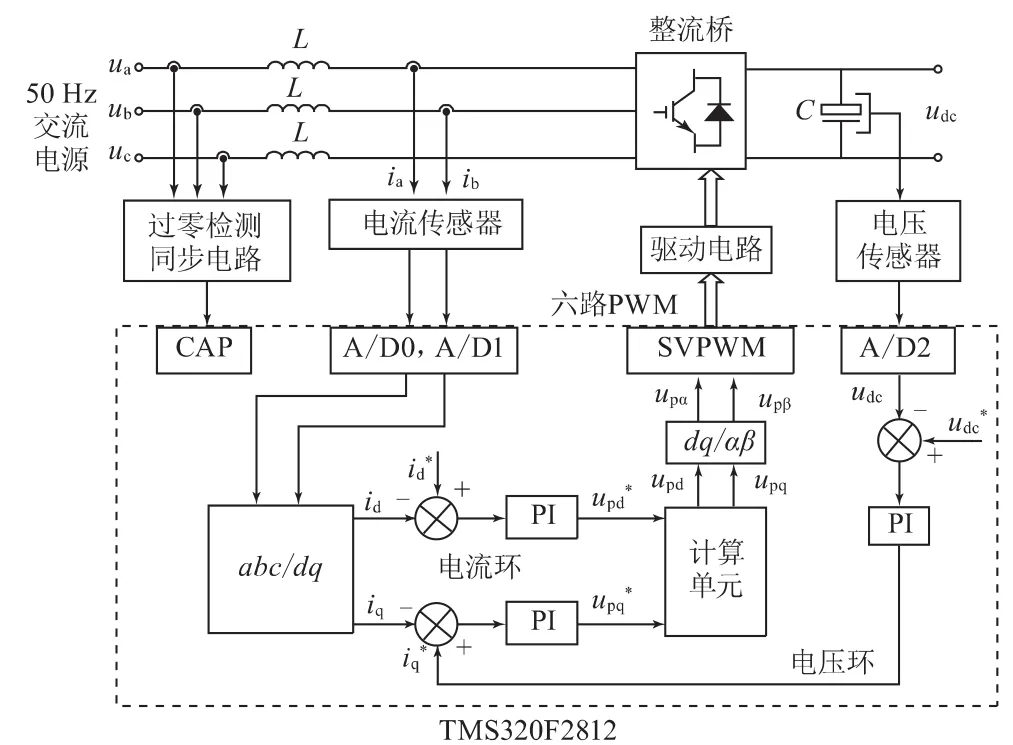

双PWM调速系统硬件结构如图1所示,主要有两部分:PWM整流器和PWM逆变器。前端电网侧包括PWM整流器、电路的等效电阻R以及电路的电感L,中间部分的直流侧由滤波电容组成,后端部分由异步交流电动机和PWM逆变器所组成。DSP产生的PWM波对整流桥开关管进行控制,电网侧的输入电流就接近于正弦波,实现了单位功率因数。对产生的高次谐波进行滤除,就可以消除对电网的谐波污染。后端逆变侧通过以DSP为核心建立的控制系统对电机进行矢量控制。

图1 双PWM变频调速电路系统结构示意图

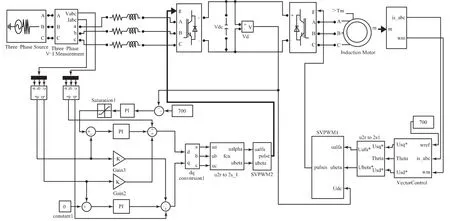

双PWM调速系统的Matlab仿真结构框图如图2所示。该Matlab仿真模型运用模块化的结构设计方式,该三相双PWM交直交可逆四象限调速系统一共设计了电容器模块、网侧端的电感器模块、三相PWM逆变的主电路结构模块和三相PWM整流的主电路结构模块四个模块。逆变器模块和整流器模块都采用SVPWM对三相PWM进行控制,从而确保电机能在四象限运行以及能量可以双方向流动。

图2 双PWM变频调速系统的Matlab仿真结构图

在具有两个PWM的调速系统中,VSR的结构与PWM逆变器类似。VSR具有驱动直流电机进行调速的功能,三相PWM逆变具有驱动交流电机进行调速的功能,两部分结合起来构成三相双PWM交直交可逆四象限调速系统。由此可见,双PWM变频调速系统是PWM整流和PWM逆变的变频调速技术的联合。

图2中通过展示双PWM调速系统中主电路组成的各个模块,清晰地展示了控制系统的结构和思路,该系统采用矢量控制策略,VSR运用基于5 kHz的固定开关频率。电流控制方法可以调节两相旋转坐标系(d,q)中调节器输出的空间电压矢量的大小,然后再运用SVPWM模块使PWM整流器输出的空间电压矢量时刻和调节器输出的空间电压矢量保持一致。电流控制一般有直接电流控制和间接电流控制,本系统中运用直接电流闭环控制方法,采用电流和电压双闭环矢量控制的研究思路。为了对网侧电流幅值和相位进行控制,首先需要电量传感器测量出网侧电流的瞬时值,然后运用3s/2r坐标转换方法将电流有功和无功分量转换到两相旋转坐标系下。本文最终采用了转速、电流双闭环矢量控制策略,矢量控制的基础是坐标变换程序模块和SVPWM程序模块。

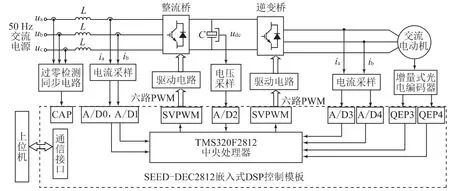

2 系统硬件设计

根据构建好的双PWM变频调速系统结构,对其硬件结构进行分析设计。所设计系统功率为2.2 kW。系统硬件结构分为主电路、DSP控制器和信号处理三部分,如图3所示,为以DSP为控制核心的双PWM调速系统的硬件结构,主要由异步交流电动机、逆变桥、整流桥、交流侧电感以及直流侧电容几大部分所组成。

图3 基于DSP的双PWM变频调速系统结构框图

3 控制软件设计

双PWM变频调速系统的软件设计包括逆变侧软件和整流侧软件,使用TI公司的F2812DSP控制芯片及SVPWM技术的控制策略,在DSP上可以实现控制系统的数字化,方便控制系统控制算法的在线更新。

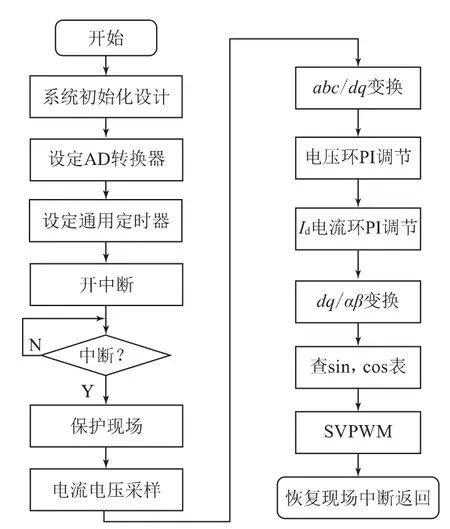

整流侧的程序功能模块框图如图4所示。

使用基于VSR的解耦控制进行整流部分的软件设计,VSR的解耦控制主要由以下几部分组成:坐标旋转模块、SVPWM信号波形生成模块、模拟/数字转换模块、数字化的比例积分调节器模块等子程序。整流侧主程序流程图如图5所示。

图4 整流侧的程序功能模块框图

4 系统仿真及实验结果

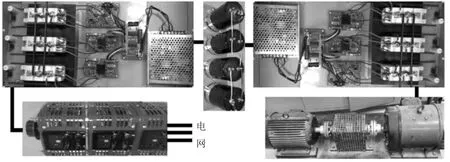

图6为本文设计的双PWM变频调速系统。该平台主要由三部分组成:三相可调电感、双PWM变频电源和2.2 kW三相交流直流电机组。电网接三相可调电感,可控整流桥对三相交流电整流,通过电容平波,逆变电路在DSP2812的控制下,产生三相电压,接到异步电机的定子上,拖动电机运转。

由于时间和目前条件的限制,笔者只得到了部分实验结果。

4.1 网侧整流器不控整流过程

图5 PWM整流控制部分程序流程图

图6 双PWM变频调速系统

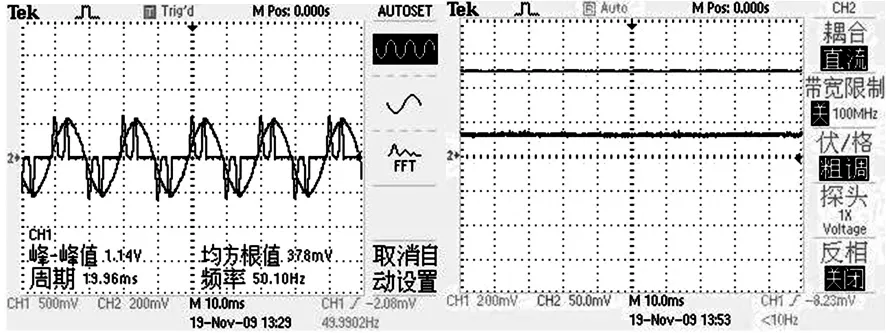

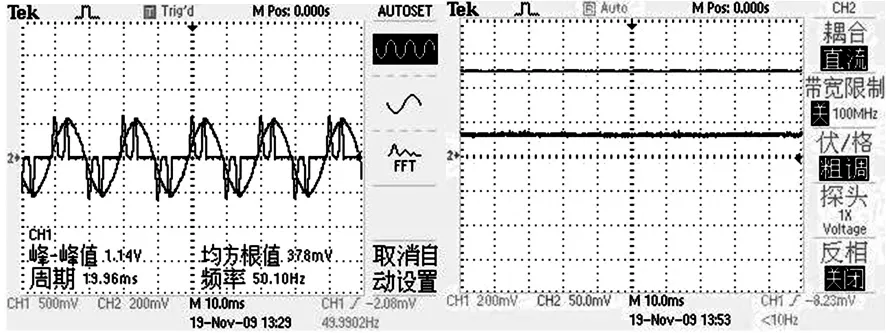

电网接三相自耦变压器,将线电压降到50 V,可调电感调零,整流桥的六个续流二极管对三相交流电进行不控整流,产生直流电压,通过电容滤波,接到直流电阻箱上,电能转化为热能消耗掉。示波器CH1接高压探头,测量电压波形;CH2接电流钳,测量电流波形。

图7为频率50 Hz的电网电压和电流,图8的直流电压和电流波形为整流后的波形。整流电路由整流二极管构成,整流二极管没有控制功能,在输入一定的交流电压的条件下,不可以调节负载上得到的直流电压值,且谐波电流较大。

图7 交流侧电压电流

4.2 网侧整流器全控整流过程

电网接三相自耦变压器,将线电压降到50 V,可调电感调为7 mH,PWM整流电路在DSP2812的控制下产生直流电压,通过电容滤波,接到直流电阻箱上,电能转化为热能消耗掉。

整流电路如果由IGBT组成,在输入一定的交流电压的条件下,可以调节负载上的直流电压的值,且最小值为输入线电压的峰值,实验中将给定直流电压设为70 V(图9)。由图10可见,电网的谐波电流较小,功率因数接近1。

图8 直流侧电压电流

图9 直流侧电压电流

图10 交流侧电压电流

4.3 电机定子电压电流波形

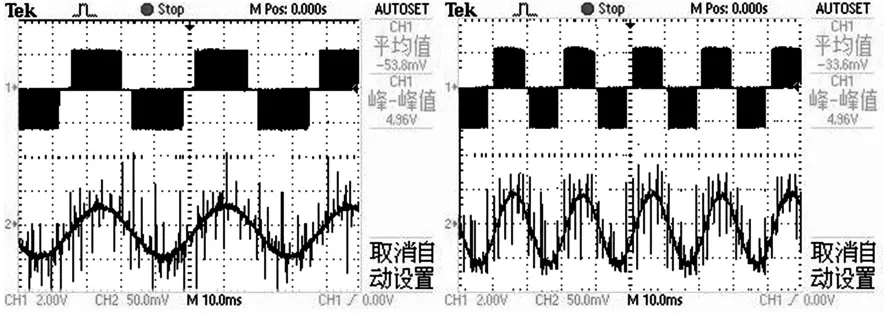

电网接三相自耦变压器,将线电压降到200 V,可调电感调为7 mH,PWM整流电路在DSP2812的控制下产生直流电压,然后通过电容滤波,PWM逆变器在DSP2812的控制下产生三相电压,负载接2.2 kW三相异步交流电机,电能转化为机械能。

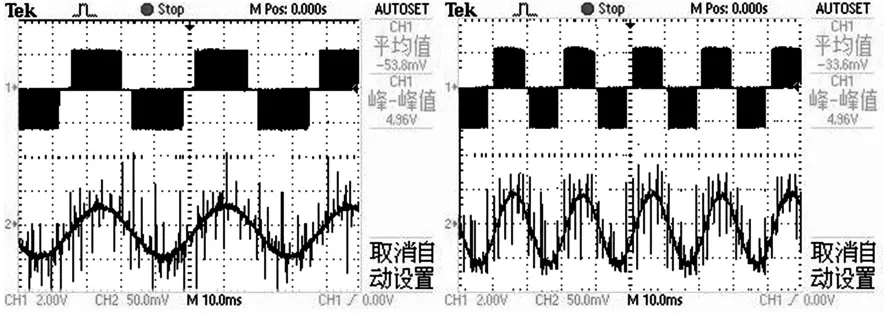

图11和图12分别为逆变器设定为30 Hz和50 Hz下的电机侧电压电流。直流电压给定230 V,30 Hz下速度为190 r/min,50 Hz下速度为320 r/min,基本符合调速要求。

5 结语

本文基于TI2000系列DSP控制器设计了双PWM变频调速系统,整流部分采用PWM的控制技术来实现,可以控制网侧的单位功率因数,性能比运用不可控或相控整流的变频电源的控制更加优良,使得直流环节电压可控,同时电机可实现四象限运行。交流电网侧和直流电压侧的能量可以在任意时间瞬时流动。

图11 频率30 Hz的电机侧电压电流

图12 频率50 Hz的电机侧电压电流