钻孔灌注桩技术在建筑工程施工中的应用

廖振干

引言

在建筑工程中,桩基的稳定性针对建筑的总体安全机能与结构安全有着相当大的联系,所以探求先进的桩施工技术有着关键性的意义。在建筑工程具体施工过程中,钻孔灌注桩技术是一项新型技术,具有很大的优势,深受建筑施工单位的推崇。本文对钻孔灌注桩技术在现代建筑施工中的应用情况进行阐述和分析,以期促进我国建筑工程的进步和发展。

1 建筑钻孔灌注桩施工技术概述

一般而言,在建筑工程施工过程中,钻孔灌注桩施工技术具有繁琐性和隐蔽性的特点,对具体的施工操作人员的技术水平要求比较高,如果钻孔灌注桩施工人员的技术水平不过关,就会影响整个建筑工程的施工质量。与此同时,在建筑工程具体施工过程中,钻孔灌注桩技术对建筑施工经济效益和建筑结构功能的影响是对等的。

2 钻孔灌注桩的技术类型及适用范围

①按照桩径的大小划分。按照桩径的大小的差异,钻孔灌注桩基本上可以划分为大桩、中桩及小桩。②基于成桩工艺。按照成桩工艺的差异,钻孔灌注桩技术基本上可以划分为:干作业法钻孔灌注桩、套管护壁法钻孔灌注桩和泥浆护壁法钻孔灌注桩等。其中套管护臂法钻孔灌注桩主要利用全套管对外壁进行防护,孔壁难以坍塌,且很好控制成桩的质量,此种施工方法适用于除硬质岩层以外的所有土质中;采取干作业法钻孔灌注桩时,如若不利于其他护壁措施,就不会产生挤土效应,但是孔壁容易发生松弛外扩现象,此类施工方法主要适用于地下水位以上的干燥土质。

3 钻孔灌注桩在建筑施工中应用的技术特点

3.1 适用性广

一般而言,钻孔灌注桩技术具有较强的适用性,在具体的施工环节中,不会受到桩径大小、地质条件、地域、桩深长度等的影响。不仅可以用于许多松散的土层、砂层中成桩,而且同样能在硬质岩层中成桩,不仅可以用于陆地建筑施工中,而且也可用于水下建设。

3.2 承载性好

针对较大直径钻孔灌注桩,单桩承载力相对比较大,完全可以依据桩材混凝土强度等级、桩身尺寸和地质条件的差异,它的承受力可以达到几万KN左右,满足重型建筑的框架结构、简体结构、剪力墙和高层建筑结构体系对基础承重的相关要求。

3.3 施工费用较低

钻孔灌注桩和一般的预制桩相比,其大大的节约了钢材和木材资源,除此之外,在钻孔灌注桩成桩之后,可以不采取截桩措施,就可以直接在桩顶进行浇筑立桩操作,无需设置相应的承台,大大的节省了建筑工程的施工费用。

4 建筑中钻孔灌注桩的应用

4.1 工程概况

该案例总占地面积为9921m2,整体建筑面积为35223m2,地上主楼高度为60m,一共有16层,其中地下有2层,第3层和第4层为裙房。在建筑工程施工中,利用钻孔灌注桩基础,桩径的大小分别为φ0.6m、φ0.7m、φ0.8m,孔的深度控制在44~47m,单桩竖向承受力的特征值分别为2400kN、3100kN、3700kN,中等风化角泥灰粉砂岩位于持力层。基坑支护挡土利用φ1m钻孔灌注桩,止水帷幕及三道水平支撑的支护体系利用外侧φ0.6m双排水泥搅拌桩。

4.2 钻孔灌注桩技术在建筑施工前的准备工作

4.2.1 人员的要求

在施工开展前,必须对灌注桩施工人员的资质进行审查,剔除那些不符合相关要求的施工人员,在签订的合同中,如若明确分包商承担灌注桩施工,则分包商必须组织相关的施工人员进入施工现场,确保他们的业务能力可以满足施工的需求。

4.2.2 施工机具的选择

在具体的施工过程中,施工质量的高低和施工机具的质量息息相关,所以筛选适当的施工机具是控制质量的重要前提。依据施工条件与工程地质,参考设计的相关要求与桩孔的深度,该工程采用下机一些设备:8台型钻机,9台泥浆泵,10台砂石泵,1台汽车吊,3台空压机,11台电焊机,1台水准仪,2台经纬仪,1台挖土机。

4.2.3 场地布置

在该项目的施工过程中,于施工现场挖掘排水沟,水沟的截面为1m×1m,在大门出口的地段,建设洗车台和沉淀池,围绕施工场地,修建施工道路,确保道路混凝土厚度为0.3m,宽度为4m。通过采取这些措施,便于施工车辆的出入,在场地内,修建施工道路和主干道是交叉的,确保整个施工场地的混凝土时硬化的,厚度大小为0.11m。基于现场桩化陈设情况,设立8套泥浆循环系统,每套系统含一个容积是2.1m×4.2m×2.2m的泥浆池、一个容积为3.6m×6.1m×2.1m的沉淀池,另此现场再增设3个蓄浆池,容积是295m3,用于存积废浆且方便外运。

4.3 钢筋笼的制作与安放

4.3.1 钢筋笼的制作

制作钢筋笼准备,相关的技术人员必须对钢材进行检查,确保钢材的质量达到相应的技术要求,基于施工相关的规范要求和设计要求,组织技术人员对钢筋的规格、直径、数量、长度和制作质量进行审核和验收。必须确保钢筋笼每节的直径都是合适大小,不能太短,也不能太长。

4.3.2 钢筋笼的安放

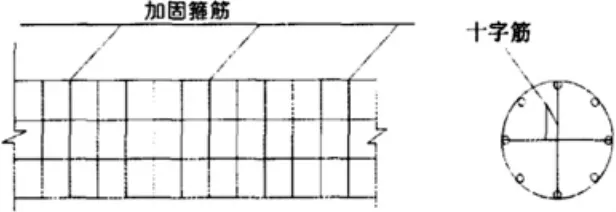

对钢筋笼进行安放的时候按照规范要求对钢筋实施弯曲、切断、调直、绑扎,钢筋笼绑扎成型以后,安排专门的运输车辆对钢筋笼进行运输,确保摆放钢筋笼的场地平整,不能损坏钢筋笼。每隔2m添加一道φ16箍筋与主筋点焊、每隔4m在增强箍筋处添设十字钢筋进行加固,来确保钢筋笼不弯曲变形,如图1所示。

图1

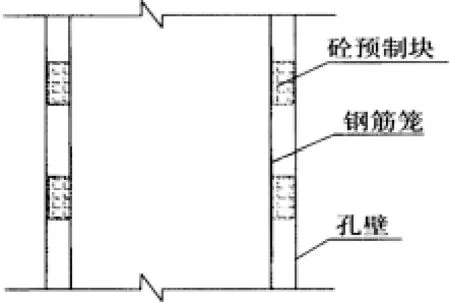

加速现场焊接速度,必须确保钢筋笼设计的长度介于44~47m之间。由于吊车爬杆的高度达不到相应的要求,在对钻孔中安装钢筋笼时,将其分为2~3节,进行焊接处理。利用混凝土砂浆预制块,把垫块用铁丝绑扎存钢筋笼主筋上面,来确保保护层的厚度,如图2所示。

4.4 灌注水下混凝土方法

图2

众所周知,一般灌注混凝土前,一定要做好终孔检测工作。将混凝土运输至灌注地后,相关的技术人员必须认真检查其坍落度和均匀度,在检测过程中,一旦发现存在不符合相关标准的现象,务必要实施再次拌和,假设再次拌和之后依然不符合相关标准,则禁止使用。值得重视的是,搅拌作业必须在规定的时间段内完成。一般而言,第一批混凝土的初凝时间要比实际灌注的时间长。将第一批混凝土灌注至孔内的时间必须控制在10min以内。在施工过程中,施工人员必须做好紧急预算,一旦预定的时间内没有完成灌注施工,必须采取科学的补救措施,增加一定缓凝剂。除此之外,施工人员还必须将孔底和上孔身的检查报告交给监理工程师,在取得监理工程师的同意后,开始进行钢筋骨架的安放工作,再进行混凝体灌注,混凝体灌注速度控制在15m/h,灌注混凝土的时间间隙控制为30min。若此时的温度相对低,那么务必进行保温途径。值得重视的是,若灌注混凝土步骤当中有泥浆流出来,有关人员务必要做好引流任务,这样做是为了防止环境受到严重污染。在浇筑混凝土时,相关的技术人员必须按时将导管拆除,采取措施,确保导管埋至混凝土顶面以下2000m左右。为了有效的提升桩顶混凝土的质量,必须确保混凝土的灌注高度大于桩顶高度,至少高于1m。在养护期间,桩身混凝土的养护时间尽量控制在一个星期到两个星期,而且针对比桩顶设计高程部分高的混凝土,必须进行凿除处理,与此同时,还要对桩头的混凝土进行周密的检查,保证没有存在异常现象,如此的话,方可确保整个工程的质量。

4.5 桩基检测

该程共设2根小于0.7m的试桩,实施单桩竖向抗压静荷载试验,2根单桩竖向抗压极限承载力都超过7000kN,符合设计要求。230根试桩低应变检测结果如下:一类桩214根占92%,二类桩16根占8%,均满足设计的相关要求,检测结果见表1。

表1 静荷载试验结果

5 结束语

建筑工程施工,科学技术的运用合理,才能有效提高工程质量,确保工程安全。钻孔灌注桩技术因为有许多优势,因此深受建筑市场的推崇,得到推广和普及。在建筑工程施工中,应用钻孔灌注桩技术并不是一是简单的工作,全体工作人员必须通力合作,在实践工作中找出问题、解决问题,在这个过程中不断取得进步。