火力发电厂引风机出口烟气系统流场优化研究及应用

李东民,张贞,逄绍健

(1.中国华电科工集团有限公司,北京 100160;2.广东省辐射监测中心,广州 510300)

0 引言

目前,电厂业主为了降低建厂成本,不断压缩整体布置空间,锅炉辅机及相应的烟风道布置空间紧凑。遵循国家规程、规范且受传统设计理念的影响,在进行项目设计时,普遍存在T型对冲汇流、矩形烟道风箱式布置、整体布置弯头数多、路径长等现象,造成了烟风道建设初期耗材大及机组运行时沿程阻力大、局部流场混乱、易振动和噪音大等严重问题,使建设初投资大及运行时相应风机能耗大,浪费严重。本文对新型圆形双管偏心汇流技术、新型圆形烟道及全新设计理念进行研究,并分析其在华能汕头电厂的应用情况。

1 研究的主要内容及技术基础

1.1 研究的主要内容

火力发电厂锅炉引风机出口至烟气换热器(GGH)入口处的烟道优化技术。

1.2 研究的技术基础

1.2.1 技术路线

(1)突破传统烟道设计观念影响,建立新型的圆形烟道理念,然后利用先进的《烟风煤粉管道三维设计软件》对引风机出口至脱硫吸收塔入口段烟道进行三维动态建模,具体就是根据不同工程的约束条件任性建立以新型圆形双管偏心汇流管为核心的烟道整体模型。

(2)对烟道整体模型采用Fluent软件进行流场模拟,模拟过程包括几何模型的建立、边界条件的选取、计算模型的选择、控制参数的选取、求解离散方程和数据的后处理等。

1.2.2 相关条件

(1)边界条件。数值计算的边界条件与算法见表1,相关参数确定如下。

1)入口边界速度uin=qV/A,vin=0,win=0,式中:qV为入口烟气流量;A为入口截面积。

2)入口k-ε值

式中:uavg为入口烟道平均流速;I为湍流强度,湍流脉动速度的均方根与平均流速之比;Cμ为经验常数;l为湍流尺度,通常用0.07L表征,L为烟道入口的水力直径。

3)出口条件:根据本文边界设置,可设出口边界值与相邻内节点值相等。

4)壁面边界条件:本文所采用的标准k-ε模型只适用于大雷诺数的完全湍流区域,对于近壁的黏性层,由于雷诺数很小,理论上标准k-ε模型是不适用的。就目前发展情况来看,一般采用壁面函数法来处理近壁湍流问题。壁面函数法的优点在于可将大雷诺数的k-ε模型推广到近壁区小雷诺数区域。

表1 边界条件及算法

(2)收敛条件。由于模拟过程中涉及变数很多,所设定的收敛标准为最后一次迭代的残值与第2次迭代的残值比小于10-4。

2 传统矩形设计与优化圆形技术方案对比

2.1 传统矩形布置形式[1-2]

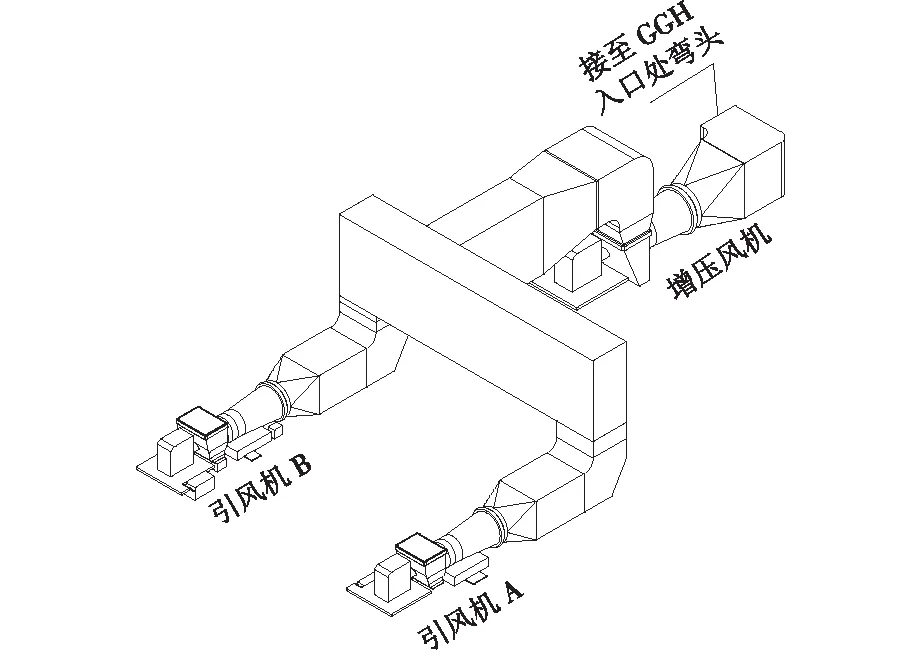

改造前为传统矩形布置形式,引风机A、引风机B的出口通过2个 90° 矩形急转弯后,两侧对冲式汇流至主烟道,接着经过 90° 矩形急转弯进入增压风机,增压风机出来后再经过 90° 矩形急转弯进入GGH入口处弯头,具体如图1所示。为了取得其阻力数据和流场分布,根据第1章设定条件,将引风机出口流速设定为15 m/s,采用Fluent软件进行流场模拟,模拟结果(仅模拟至增压风机入口)如图2所示。

图1 引风机出口烟道改造前布置形式

图2 优化前数值模拟结果

从模拟结果中可以直观地发现:汇流处前后全压分界明显,道体内压力分布和速度分布极不均匀,涡流区域明显,压力损失大。对进、出口截面压力取差值:Δp=288-(-247)= 535(Pa),而该段烟道阻力实测值折算至锅炉最大连续蒸发量(BMCR)工况约700 Pa,实测值大于模拟值,且压力损失巨大。

2.2 优化后圆形技术方案[1-2]

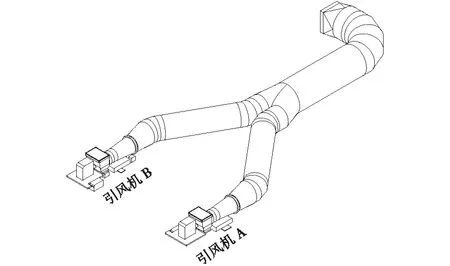

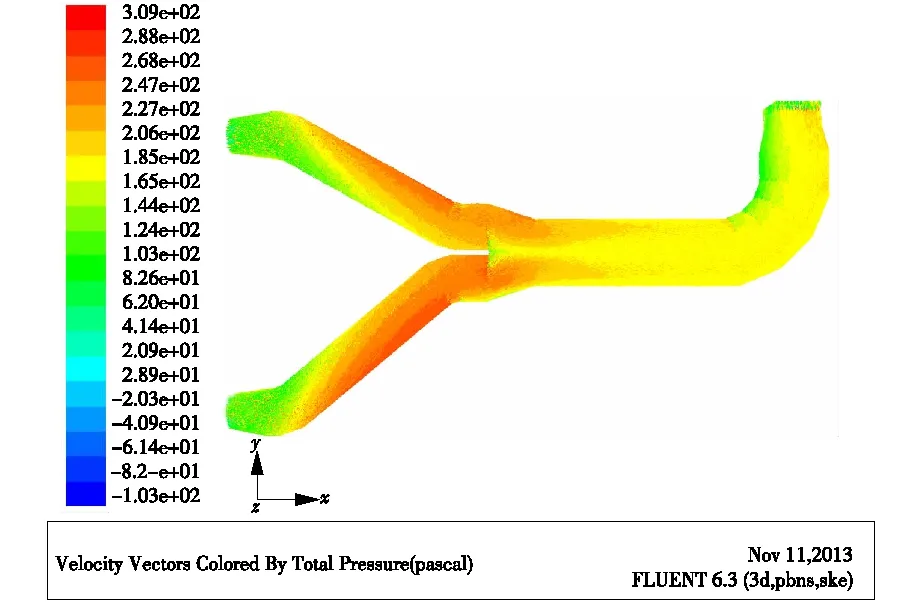

应用新型圆形双偏心汇流管和新型圆形烟道技术,结合全新设计理念优化后布置方式:引风机A和引风机B的出口通过2个30°的圆形缓转弯后,再利用新型圆形双管偏心汇流技术顺流汇流至主管烟道,然后再经过 90° 圆形缓转弯头后接至GGH入口处弯头,具体如图3所示。为了取得其阻力数据和流场分布,根据第1章设定条件,将引风机出口流速设定为15 m/s,采用Fluent软件进行流场模拟,模拟结果(模拟至GGH入口拐弯处)如图4所示。

图3 引风机出口烟道改造后布置形式

图4 优化后数值模拟结果

从模拟结果中可以直观地的发现:优化后的技术方案汇流处前后全压分布和速度分布都较为均匀,涡流区域不明显,压力损失小。对汇流前后的截面压力取差值:Δp=231-168=68(Pa),而现场实测值为61 Pa,与模拟值比较接近。

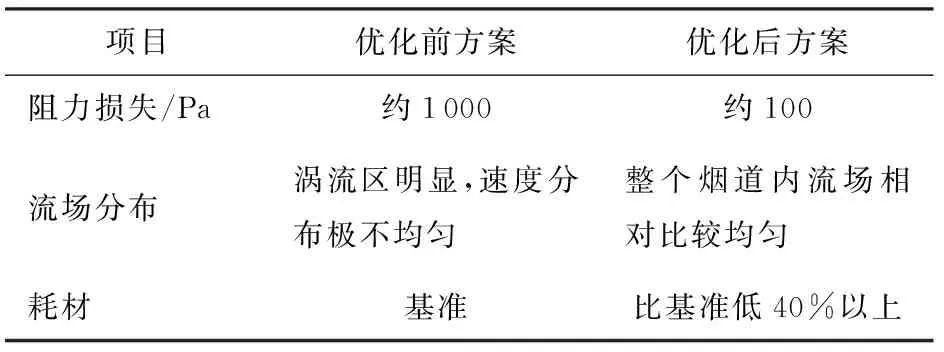

2.3 方案对比

根据以上分析,并结合华能汕头电厂应用后的耗材统计情况,得出2种方案阻力损失、流场分布、耗材等方面的对比情况见表2。

表2 2种技术方案对比

3 优化技术路线核心构件分析

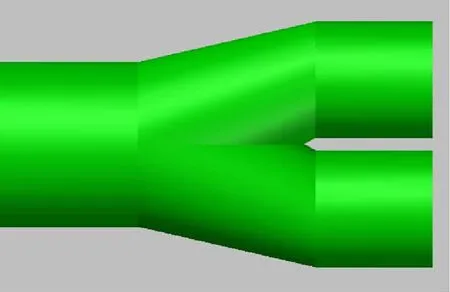

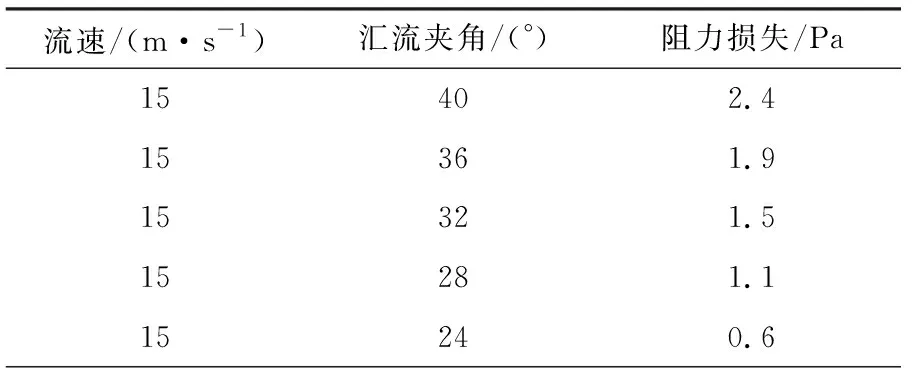

本文所研究优化路线的核心构件为:新型圆形双偏心变径汇流管,其结构由两个圆形偏心的变径大小头相互之间干涉产生(其中,大小头气流入口端直径与单侧引风机出口后主烟道直径一致,大小头出口端直径与两侧引风机出口汇合后的总烟道直径一致),如图5所示。设计时为了能够较为准确地计算出该核心构件的阻力,用于系统烟风道阻力核算,需要对该核心构件进行多次不同汇流夹角的模拟(模拟结果见表3),然后根据模拟结果拟合出其阻力计算方程

Δp=[(0.5α-9)-646.5](ρω2/2) ,

式中:Δp为压力损失;α为汇流夹角;ρ为流体密度;ω为入口流速。该公式没有考虑管径等因素,推广到其他工况可能需要进行验算。

图5 新型圆形双偏心变径汇流管

流速/(m·s-1)汇流夹角/(°)阻力损失/Pa15402.415361.915321.515281.115240.6

4 实例验证

华能汕头电厂3台机组改造后烟风道运行阻力下降超过80%,经现场实测检验阻力由原来的约1 000 Pa下降至100 Pa以下,引风机电流下降100 A以上,故采用新型圆形双管偏心汇流技术、新型圆形烟道及全新设计理念来优化烟风系统设计对节能有重要意义。

5 结束语

在电力设计上,火力发电厂引风机出口烟风道技术方案是至关重要的一部分,不仅直接影响电厂占地、耗材等初投资,还影响投运后机组运行时引风机电流大小,进而影响机组厂用电等经济性指标。采用新型圆形双管偏心汇流技术、新型圆形烟道及全新设计理念来优化烟风系统设计,同时大胆突破传统观念的影响,坚持以创新为导向对锅炉烟风系统的优化设计至关重要,且锅炉烟风系统的优化对节能、环保具有重要意义。