后保支架工艺设计

文/孙妮霞,李祺,魏龙,徐强·东风模具冲压技术有限公司

后保支架是轿车后围上用于支撑的主要受力部件,由于各车型不同,产品结构设计也各不相同,本文针对神龙标致M43车型的后保支架进行研究分析,该后保支架产品材料牌号为DX56D+Z,料厚为1.1mm,上部开口尺寸为50mm×72mm,下部开口尺寸为70mm×92mm,高度为148mm,是汽车结构件中典型的锥形方盒形超深拉延件产品(图1)。拉延深度很高、开口尺寸相对较小且为锥形形状,给传统的拉延工艺及理论计算后设计的工序件再次成形带来了非常大的困难。

产品分析

图1 后保支架产品图

后保支架为复杂的超深拉延结构件,产品装配尺寸精度要求高、拉延调试难度大,特别是产品形状设计为锥形方盒形后拉延难度成倍增加,此类产品成形过程中材料流动速度的控制,工序转角半径的设定、工序数模的设定是否合理成为产品开发是否成功的关键,并决定了模具成本、制造周期、零件的开发周期。

工艺设计

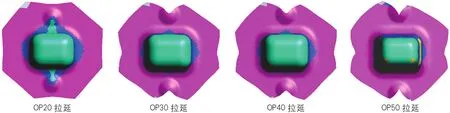

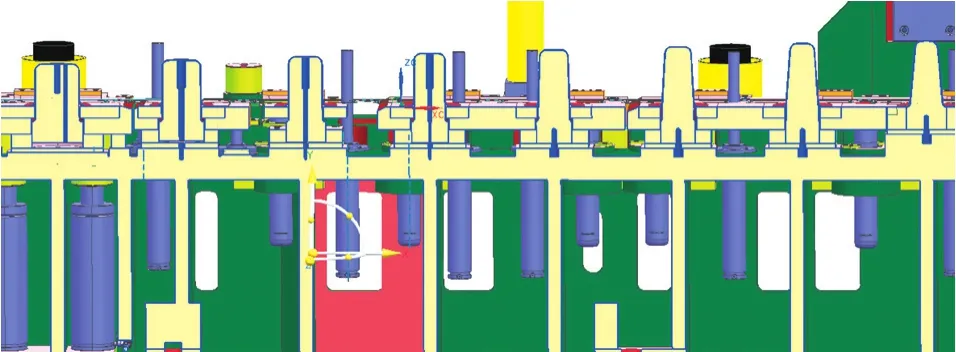

根据相关理论计算,初步确定零件工艺为:OP10落料、OP20一次拉延、OP30二次拉延、OP40三次拉延、OP50四次拉延、OP60整形、OP70修边冲孔,选用设备为JD31-400,确定毛坯形状和工艺数模如图2所示。

图2 毛坯形状和工艺数模

同时针对每序都进行CAE分析,结果如图3所示。

根据CAE结果分析材料在成形过程中,考虑拉延深度很深,凹模口尺寸小,材料由平板料变成盒形件过程中,局部区域受到很大的压缩力,有过度的金属材料流动出现堆积而起皱,去除起皱的简单方法就是布置拉延筋调整材料流动速度,基于这个设想,在OP20拉延工艺数模设计时,在压边圈上增加了拉延筋。

图3 各工序拉延示意图

模具调试过程中质量缺陷产生的原因分析及解决措施

首次缺陷描述

在调整模具的过程中发现,在OP20拉延的工序件上零件顶部出现开裂,侧壁起皱,导致后面工序无法进行下去,缺陷的具体位置如图4所示。

首次缺陷产生原因分析及解决方案

图4 OP20拉延工序零件顶部开裂

平板毛坯拉深成盒形件的变形过程中,在凸缘变形区内各处所受的应力状态不同,都是径向受拉和切向受压的应力状态。但由于直边部分所产生的拉深变形较小,伸长变形小于圆角部分,所以变形区内直边部分的流入速度大于圆角部分,以致在径向正应力和切向正应力之外,还有剪应力的作用。因此,在变形区内各处的应力状态及其分布变得十分复杂,且各点的应力值随其位置的变化而产生较大的差异,因此,在盒形件拉延过程中,不适宜在压料面上使用拉延筋来调整金属材料的流动速度。

结合实际调试结果及理论分析,将模具压料圈上的拉延筋取消后进行调试,结果开裂情况有所改善,但缺陷依然存在,在四角出现较大的凸耳,且产品法兰面的凸包在拉延初期,由于凸模先接触材料,此处凹模口因过多的材料流入而起皱,材料顶部因材料补充不及时而开裂如图5所示,因此在拉延过程中压料圈应尽量保持同样高度,避免局部堆积过多材料。

图5 重新根据调试修订拉延毛坯形状

重新修改后的毛坯形状如图6所示。

图6 重新修改后的毛坯形状

第二次缺陷描述

经过修改毛坯形状和压料圈形状后重新进行调试,OP20拉延能顺利完成,但进行到OP30或OP40或OP50时,零件侧壁起皱严重,顶部又出现开裂现象,产品第二次缺陷如图7所示。

图7 产品第二次缺陷示意图

第二次缺陷产生原因分析

⑴模具间隙的影响。

在锥形方盒件拉延过程中,由于每面都有倾斜的拉延侧壁,在冲压过程中,拉延侧壁材料相对悬空,而这大都是由模具间隙大小决定的。由于模具间隙的影响,冲头和凹模的边长不同,导致冲头和凹模间的材料变得不稳定,存在大量的横向压应力,是导致拉延侧壁起皱的原因之一。

⑵工序间半成品变形大小的影响。

从直立侧壁的半成品继续拉深成盒形件时,变形区不可避免地会受到待变形区的约束与影响,当立体半成品形状与尺寸不合适,会在变形区内沿周边产生严重的不均匀变形。沿宽度的纵向不均匀伸长变形受到直立侧壁的阻碍,从而引起附加应力。附加拉应力引起材料的过度变薄或破裂;附加压应力则引起材料横向堆积或起皱,使得拉深变形变得困难,甚至开裂。因此在多次拉深时,必须遵循均匀变形的原则。

⑶工序间半成品材料流动的影响。

利用CAD软件Pro/E设计并进行模拟分析发现,半成品继续拉深成盒形件时,材料都是由产品侧壁往直壁方向流动,起皱基本都集中在侧壁中间如图8所示。

图8 产品侧壁起皱

⑷工序间半成品转角半径的影响。

盒形件的成形过程也是圆角区域材料向侧壁转移的过程,直壁部分对角部的变形有减轻和带动作用,零件的转角半径越小,这种作用就越明显,也就是相对圆角半径r/b越小,转移到侧壁的材料越多,侧壁起皱越明显。

⑸材料硬化对拉延的影响。

每冲压成形一次,材料都会发生冷作硬化,使得材料的塑性降低,流动性变差,对后序的冲压成形变形工序不利,导致后续拉延容易开裂。

第二次缺陷解决方案的制定

综合上述原因分析,每次中间工序拉延变形量都不能超过材料的变形极限,每序拉延的转角半径、拉延高度、长度、宽度的变形大小是直接关系到产品成功开发的关键因素。产品变形极限还受到材料冷作硬化的影响,通过实际调试与理论相结合进行分析,得出理论分析的变形量远远大于产品实际能承受的变形量,因此要成功开发,必须新增两道拉延工序来缩减每序的变形,使得产品能成功开发。重新制定零件的工艺为:OP10落料、OP20一次拉延、OP30二次拉延、OP40三次拉延、OP50四次拉延、OP60五次拉延、OP70六次拉延、OP80整形、OP90修边冲孔,选用设备为JD31-400。

图9 工序数模调试图

图10 工序数模调整示意图

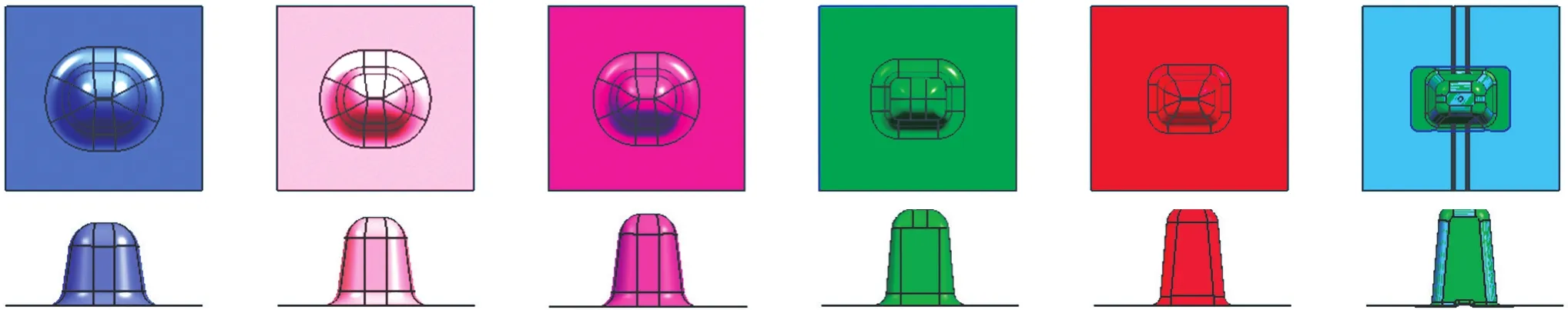

重新确定各工序的过渡形状及其尺寸

⑴第一次拉延数模的设定。

根据理论分析及调试结果,要保证后续拉延工序的顺利进行,第一次拉延法兰面不起皱是至关重要的,侧壁圆角尽可能做大直至类似于椭圆、毛坯形状尽可能同产品形状,这样拉延过程中才能保证压边圈各区域材料流动速度均匀,避免局部流动过快而起皱,基于这个分析,重新对工序数模进行设定和调试如图9所示。

⑵后工序数模的设定。

第一次拉延完成后,再次成形由于受到材料冷作硬化的影响,以及侧壁转角的挤流现象的发生,后中间工序变形量不能超过材料的成形极限,结合现场实际调试结果,分别对工序数模进行了调整如图10所示。

重新调试

采用上述改进后的方案,产品成功开发完成,产品成形后不再产生开裂、起皱(图11),但生产的过程中极其不稳定,废品率高。

图11 成功开发产品

图12 锥形方盒形超深连续模拉延与成形复合型生产工艺

工艺优化设计

传统工艺为六道拉延工序,且需采用油压机生产和人工操作的生产方式。生产过程中产品冲压工序长、占用设备多、生产效率低、生产过程中零件仍然容易起皱、开裂,造成废品率高,制造成本高等问题。

通过对传统工艺缺陷分析,主要还是每序拉延过程中,材料塑性变形过大,材料冷作硬化严重造成,采用连续模生产方式,多工步逐步变形,减小材料塑性变形量达到产品要求。针对原工艺在拉延过程中不管是否采用压边的方式,零件都出现开裂,压边力小,零件都容易产生起皱、开裂的缺陷,综合分析按以下方案设计:

⑴设计锥形方盒形超深连续模拉延与成形复合型生产工艺如图12所示,解决零件采用油压机生产效率低、工序长、设备占用多、制造成本高等问题。

⑵采用多次分级式压料工艺如图13所示,零件拉延工站,第一工站压边行程160mm,第二工站压边行程5mm,第三到第九工站不压边。

图13 多次分级式压料工艺

⑶设计拉延后的压边圈结构如图14所示,零件第二工站拉延高度10mm,模具到底6mm进行压料,解决零件起皱问题。

图14 拉延后的压边圈结构

结束语

通过对锥形方盒形超深拉延件的毛坯形状调整、工艺方案的研发、制定、改善,有效地控制了锥形方盒形超深拉延件的开裂、起皱,使得产品成功开发,降低了产品的制造成本,为后续开发类似超深拉延零件积累了宝贵的经验。