基于有限元方法对盘状零件热锻成形分析

阎汐睿

(山东科技大学,山东 青岛 266590)

塑形成形计算机辅助工程(CAE)的特点是以工程和科学问题为背景,建立计算模型并进行计算机仿真分析。对盘状零件热锻成形分析应用DEFORM-3D软件进行仿真模拟,DEFORM是一套基于有限元的在集成环境内综合建模、成形、热传导和成型设备特性的工艺仿真系统,通过划分网格建立有限元分析模型,用于分析金属成形及其相关工业的各种成形工艺和热处理工艺。

1 分析问题

盘状零件的热锻成形工艺,将要进行热锻处理的坯料的简化模型。

工艺参数:

单位:国际单位制

配料材料:AISI-1045

模具材料:AISI-H-26

坯料温度:1200 °C

模具温度:800 °C

上模速度:1

模具行程:150mm

对于这个热成形工艺进行数值分析,要分3个工序进行分析。

(1)模拟10s内坯料从炉子到模具的热传递。

(2)对坯料停留于下模的2s时间进行模拟。

(3)进行热传递和锻造工艺共同进行的耦合分析过程。

2 热传导工序分析

由于坯料从炉子里拿出来进行锻造之间,坯料和空气之间进行热交换,使坯料的温度发生变换,因此对此过程进行分析,分析坯料的温度变化。

打开DEFORM软件,创建一个新的问题,进入前处理模块。在前窗口控制窗口中,打开模拟控制对话框,修改标题选中HeatTransfer复选框,操作数设为1,进行热传递模拟。将模拟仿真步数设置为50,每10步保存一次,每一步的时间为0.2s。由于坯料在热锻过程中产生变形,因此设置坯料的类型为塑性体,并设置坯料的初始温度为1200°C,在材料库中选AISI-1045[1800-2200F(1000-1200C)]作为坯料的材质进行分析。将STL格式模型导入到DEFROM中。分析热锻过程中,建立有限元分析模型,划分网格是将问题的几何模型转化成离散化的有限元网格。在Mesh窗口中将划分网格数设置为16000。点击GenerateMesh按钮生成网格。

因为此工序分析研究模拟10s内坯料从炉子到模具的热传递,因此需要设置环境温度为20°C,使坯料的热交换面与周围环境进行热传导。

有限元分析引擎把模拟计算的结果写到数据库文件,该文件需要在前处理环节产生,一些模拟信息会被写入该文件,因此需要对数据库文件进行检查生成。对所示信息进行检查。如若无误,生成模拟所需DB文件,然后退出前处理。在DEFORM-3D的主窗口中点击Run开始模拟。

当模拟完成后,进入后处理窗口。选择温度变量,观察板料温度。

3 坯料与下模热传导工序

坯料停留在下模的时间段中,由于坯料的温度与下模的温度不相同。因此,在坯料和下模的接触面的也会进行热传递。针对这一过程进行如下分析:

因为研究热锻过程,上下模需要进行预热,同时也对传热有一定的影响,因此需要对上下模设置材料属性。设置物体类型为刚性体;设置上下模的温度为800°C;选AISI-H-26作为上下模的材质进行分析;对上下模进行网格划分,划分网格数8000;设置边界条件,选择HeatExchangewithEnvironment选项,选择上下模面进行添加。将下模与坯料进行接触,选择自动干涉的方法,需要定位的物体选择坯料,参考物体选择下模,定位方向选择-Z,干涉值采用0.0001。由于下模的材质与坯料的材质不相同,因此需要设置有关接触关系的参数。选中BottomDie-Workpiece,设置热交换系数为1,生BottomDie-Workpiece成接触关系。Mode选项区域选中HeatTransfer复选框,操作数设为2,进行热传递模拟。将模拟仿真步数设置为10,每5步保存一次,分析时间控制,每一步的时间为0.2 s。进行信息检查,完成模拟。

当模拟完成后,进入后处理窗口。选择温度变量,观察坯料和下模温度。

4 热锻成形工序

此工序为进行热传递和锻造工艺共同进行的耦合分析过程。此过程同时涉及热传导和变形,针对这一过程进行如下分析:

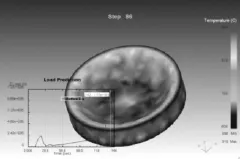

由于热锻过程工序同时进行着热传导和变形过程,选中Deformation和Heat Transfer。模拟仿真步数设置为30,每2步保存一次,通过模具的位移控制,每一步的时间为5mm。在计算过程中和重新划分网格的时候都要考虑网格的目标体积,选择Active in FEM+meshing,并且将目标体积填到体积输入当中。在热锻的过程中,上模需要向下运动到指定位置,要保证热锻过程的完整性。设置上模在Z轴上的运动速度为1,选择自动干涉的方法,需要定位的物体选择上模,参考物体选择坯料,定位方向选择-Z,干涉值采用0.0001。由于上模与坯料存在摩擦,选中TopDie-Workpiece,设置摩擦因数为0.3。同时,在锻压的过程中也存在热传导设置热传导系数为11。生成所需的接触关系。检查信息完成模拟。当模拟完成后,点击DEFROM-3DPost进入后处理窗口。在此过程上下模的受力及温度显示分别为图1和图2。

5 结语

图1 锻压过程上模的温度分布和受载情况

图2 锻压过程下模的温度分布和受载情况

在热锻工序过程中,坯料与模具产生了热传递,由图1可以看出,上模与下模与坯料接触面的温度与模具的其他部分不相同,温度明显升高。坯料在此过程中,由于热传递原因,温度下降。同时通过图1和图2的载荷—行程曲线所示,在锻压的开始,上下模所受载荷升高,坯料产生塑形变形后,受载下降达一定值后平稳、缓慢上升直至锻压基本完成。