食品3D打印技术的发展现状

刘倩楠,张春江,张 良,胡小佳,余永名,胡宏海,黄 峰,田 芳,谭瑶瑶,,戴小枫,,张 泓,※

(1. 中国农业科学院农产品加工研究所,农业部农产品加工重点实验室,北京 100193;2. 中国农业科学院合肥食品营养与健康创新研究院,合肥 238000)

0 引 言

3D打印是迅猛发展的快速成型技术催生而出的一项新兴技术。3D打印技术又称为“增材技术”,可将金属、塑料、橡胶、石膏等材料通过熔融挤出、粉末烧结、光敏反应等途径制造出预先设定的形状。由于该技术能将复杂的加工工艺进行数字化操作,具有精度高、速度快、成本低等优势,因此被认为是推动工业4.0变革的重要技术手段。3D打印技术首先在生物器官、汽车制造、房屋建造等方面取得了突破进展,但是在食品制造领域也已崭露头角[1-3]。

目前消费者对食品的关注主要集中在营养、口味、外观和方便性等方面。中国居民的膳食营养结构不平衡是影响国民健康的重要因素,因此越来越多的消费者更关注食品的营养[4-8]。将 3D打印技术引入营养健康食品加工领域,采用多品种的原料混合复配,使蛋白、脂肪、碳水化合物、维生素、矿物质及其他功能因子等营养素成分按照需求比例加以平衡[2],在满足原料3D加工适宜性的前提下,打印成为营养均衡、美味可口、外观优美、方便食用的新型食品,实现对团体人群或个性化精准营养的配餐供应,应用前景十分广阔。

1 食品3D打印的方式

1.1 挤出型食品3D打印

挤出型食品3D打印通过数字化控制挤出过程,按照设定的路径一层一层地打印,最终得到三维食品。挤出型食品3D打印是食品打印的一种重要形式,可以实现数字化的三维设计和食品的营养控制[2]。该打印方式操作简单,但是对食品物料的流动特性要求较高。

挤出型3D打印首先根据加工需要设计三维模型,然后通过三维软件建立立体模型,随后将建立的立体模型输入到3D打印机系统内,在3D打印机上设定操作参数,并结合物料加工特性制定物料的加工流程,如图1所示[3]。

图1 挤出型食品3D打印的工艺流程Fig.1 Process flow chart of extrusion-based food 3D printing

1.1.1 挤出型食品3D打印坐标形式

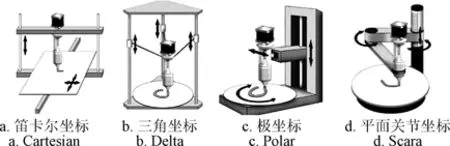

挤出型食品3D打印的驱动路径需通过坐标系实现。目前应用到食品3D打印机中的坐标系主要有4种形式:笛卡尔(Cartesian)坐标、三角(delta)坐标、极(polar)坐标和平面关节(scara)坐标,如图2所示[2]。

图2 挤出型食品3D打印坐标形式Fig.2 Extrusion-based food 3D printer configuration

1)笛卡尔(Cartesian)坐标

笛卡尔坐标的食品3D打印机共有x、y和z3个坐标轴,打印喷头和模型之间可以前后、左右和上下的相对运动,如图2a所示。该坐标应用在3D打印上,目前有3种常用的实现形式。第 1种是下方底板不动,上方打印喷头按照预定的程序实现x、y和z3个坐标轴的运动,例如西班牙Natural Machines食品3D打印机Foodini[9]如图3a;第2种是底板实现Z轴方向的上下运动,上方打印喷头实现x-y坐标轴方向的运动,例如江苏食品药品职业技术学院孙铁波等人研制的 3D奶油打印机[10]和中国农业科学院农产品加工研究所研制的食品3D打印机,如图3b;第3种是底板实现Y轴方向的前后运动,上方打印喷头实现x-z坐标轴方向的运动[2]。

由于笛卡尔坐标系的3D食品打印机设计简单,容易维护和校准,控制精准,控制程序简单,最初的3D食品打印机多采用该坐标系完成打印。但打印速度慢、组成机构复杂和价格相对昂贵等因素是制约该坐标系打印机发展的瓶颈。

图3 笛卡尔坐标食品3D打印机Fig.3 Food 3D printer of Cartesian configuration

2)三角(delta)坐标

三角(delta)坐标的食品3D打印机喷头通过3个机械手臂控制,类似于机械手,其底座固定不动,通过 3个机械手臂带动打印喷头实现空间的几何运动,如图 2b所示。目前,市场上常见的三角(delta)坐标的食品3D打印机有Pinya3[11]和波兰的Tytan 3D[12](图4)。

图4 三角坐标食品3D打印机Fig.4 Food 3D printer of Delta configuration

与笛卡尔坐标的食品3D打印机相比,三角坐标的食品3D打印机由于结构简单,使得3D打印机制造成本更低。三角坐标食品3D打印机的打印速度较快,能在短时间内制作 1个体积比较大的食品,但是打印的精度相对较低,控制程序比较复杂。由于三角坐标的食品3D打印机加速或者减速比较快,容易造成振动,不利于打印食品的稳定性[2]。

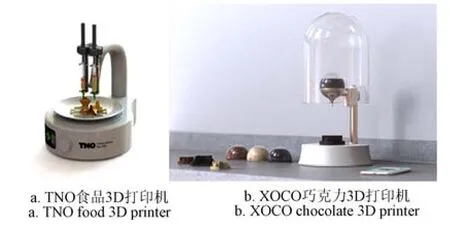

3)极(polar)坐标

极坐标的食品3D打印机由底盘、挤出喷头和支杆组成。底盘可实现旋转运动,挤出喷头可实现上下移动和绕支杆的旋转运动[2]。目前市场上的极坐标食品3D打印机有荷兰的TNO食品3D打印机(图5a)[3,8]和XOCO巧克力3D打印机(图5b)[13]。

根据极坐标的食品3D打印机的机械构成特点,该形式的食品3D打印机的打印速度较快,但是打印的食品形状受限制,仅能打印以圆形为基础路径的空间形状。

图5 极坐标食品3D打印机Fig.5 Food 3D printer of Polar configuration

4)平面关节(scara)坐标

平面关节坐标的食品 3D打印机设计思想源于机器人的手臂,2根可相对旋转的连杆实现x、y方向的运动;连杆机构固定在主机上,可实现z方向的上下运动。该类型的食品3D打印机由哥伦比亚大学设计,并制作了许多产品[14-15],如图6所示。该种形式的食品3D打印机结构设计相对简单,制造成本亦相对较低。

不同坐标形式的3D打印机均有优缺点,主要体现在打印速度和打印精度不同。在选择打印机的时候,需综合考虑打印速度和打印精度的影响,选择合适的坐标形式打印机。

1.1.2 挤出食品3D打印的挤出原理

挤出型3D打印机的挤出原理主要有3种方式:注射器式挤出、气压式挤出和螺杆式挤出[2],如图7所示。

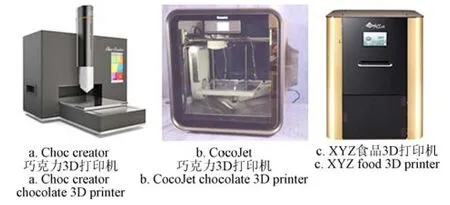

1)注射器式挤出原理

注射器式挤出原理的食品 3D打印机挤出系统由电机、注射器、柱塞和挤出喷头组成,如图 7a。注射器腔体可用于储存食品物料,柱塞由电机转动向下运动,使得注射器内部的物料通过挤出喷头均匀挤出。运用该挤出原理的食品3D打印机主要有英国的Choc Creator(图8a)[9]、3D Systems公司与巧克力食品巨头好时公司合作开发的CocoJet(图8b)[16]以及台湾三维公司的XYZ食品3D打印机(图8c)。注射器式食品3D打印机适用于半固态和固态物料的挤出,例如土豆泥、豆沙等原料。

图6 哥伦比亚大学的平面关节坐标食品3D打印机Fig.6 Food 3D printer of Scara configuration made by Columbia University

图7 挤出型食品3D打印的挤出原理[2]Fig.7 Extrusion mechanisms of extrusion-based 3D printing[2]

图8 注射器式挤出食品3D打印机Fig.8 Syringe-Based Extrusion food 3D printer

2)气压式挤出原理

气压式挤出原理的食品3D打印机挤出系统由气泵、物料盒和挤出喷头组成,如图7b。物料存放在物料盒中,在气泵中压缩空气的推动下,物料通过挤出喷头挤出。目前应用该挤出原理的食品3D打印机有TNO和Barilla共同开发的意大利面3D打印机(图9)[3]。气压式挤出原理的食品3D打印机适合打印流体状物料,物料流动性较好。压缩空气需要通过消毒和过滤再连接到食品3D打印机。

3)螺杆式挤出原理

螺杆式挤出原理的食品3D打印机挤出系统由电机、螺杆、物料盒、原料入口处和挤出喷头组成,如图 7c。物料通过原料入口处进入物料盒,电机带动螺杆向前挤出物料,最终物料通过挤出喷头挤出成型[2]。此种挤出形式的空间控制不易实现,目前应用较少。

3种挤出原理的食品3D打印机,适合挤出的原料不同。在选择打印机时,根据原料的特性,选择相对应挤出原理的食品3D打印机,从而得到满意的打印食品。

图9 意大利面3D打印机Fig.9 Pasta 3D printer

1.1.3 挤出食品3D打印的成型原理

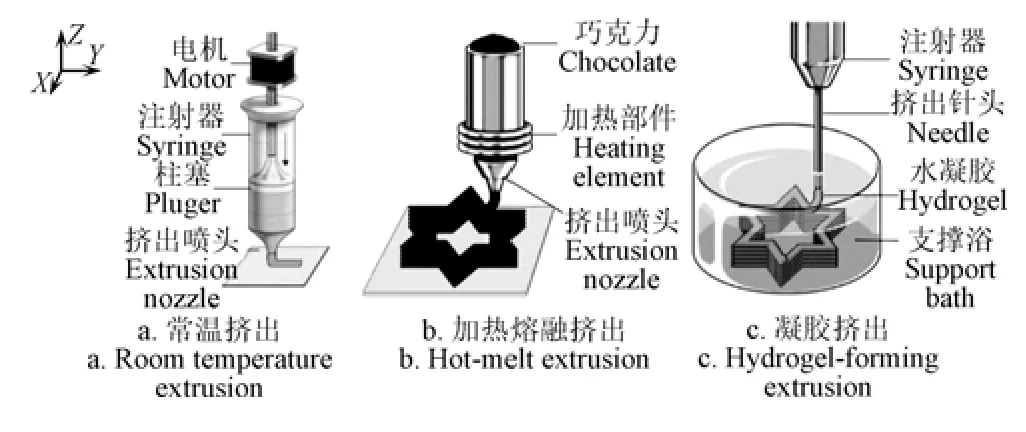

挤出食品3D打印机的打印原料状态不同,成型原理也不同,主要有 3种形式:常温挤出、加热熔融挤出和凝胶形成挤出,如图10所示[2]。

图10 挤出型食品3D打印成型原理Fig.10 Forming principle of extrusion-based 3D printing

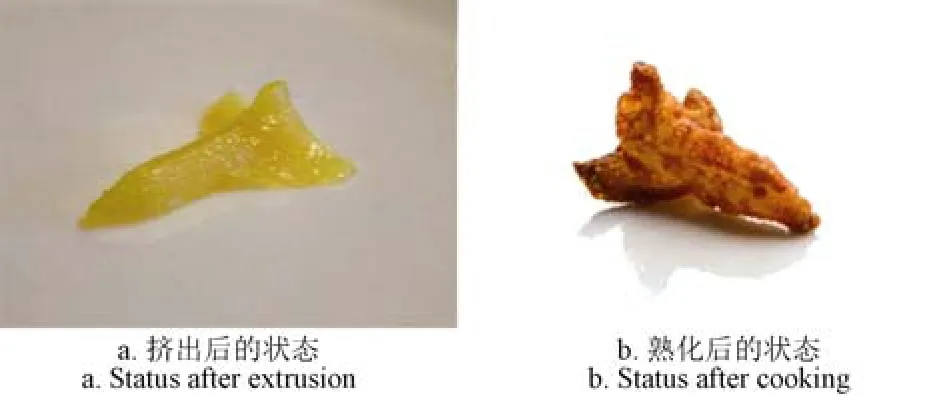

1)常温挤出成型

常温挤出成型的食品3D打印原料,自身具有一定的黏度,可以相互黏连成型。此种形式打印出来的产品需要通过焙烤、油炸、蒸制等形式进行熟化,如图11所示[15]。打印出来的产品包括披萨、饼干、煎饼等。原料多采用黄油、芝士、面粉、鸡蛋、牛奶等,需要将上述原料混合均匀,形成均匀的固态、半固态或流体状的打印原料。

图11 常温挤出成型的3D打印食品Fig.11 3D printing food of room temperature extrusion

2)加热熔融挤出成型

加热熔融挤出成型的食品 3D打印原料多为巧克力豆或巧克力粉[17-18]。巧克力豆或巧克力粉加热之后呈现熔融状态,流动性好,容易成型[19-22]。挤出成型后,在常温条件下凝固,使得 3D打印的形状能够保持较长时间,打印出的成品一般不需要再熟化,可以直接食用,如图12所示。由于巧克力打印凝固后形状稳定,可以打印形状复杂的模型,例如镂空模型。

图12 3D打印的巧克力食品Fig.12 3D printing chocolate

3)凝胶挤出成型

凝胶挤出成型的食品 3D打印原料中含有具有物理凝胶特性的成分,在不同温度下呈现不同的状态。在原料中加入具有凝胶特性的成分,例如琼脂,根据配方要求配备成不同比例的均匀溶液,加入到食品 3D打印机中,通过挤出头挤出打印成型,有时需要在一个温度较低的水浴中完成定型[23-24]。此种挤出成型的食品3D打印机由日本山形大学发明,如图13所示。另外一个应用范围比较广的是糖果挤出成型机,例如德国糖果公司Katjes的糖果3D打印机及糖果产品[25](图14)。

常温挤出由于需要进行后处理熟化加工,产品稳定性没有加热熔融挤出和凝胶挤出产品的稳定好,产品的可打印的复杂程度也不如其他2种挤出形式。

图13 日本山形大学的凝胶挤出成型食品3D打印机Fig.13 Hydrogel-forming extrusion 3D printer of Yamagata University

图14 德国糖果公司Katjes的糖果3D打印机及糖果产品Fig.14 3D printer and 3D candy of Katjes in Germany

1.1.4 挤出型食品3D打印原料的选择

为了打印出质量优越的食品,除了选择适合的3D打印形式之外,还需要选择能够满足某种3D打印形式的原料。3D打印的食品原料需要满足3个特性:打印性、适宜性和后加工性[24]。

打印性对于挤出型3D打印来说主要指的是原料的流变性、热特性(熔点和玻璃转化温度)和凝胶特性等[26-28]。淀粉的凝胶特性可以改变糊状3D打印的食品原料的黏度,从而影响3D打印的打印性和适宜性。淀粉含量增加使得食品原料黏度降低,力学强度增加,形状稳定性好[29-30]。蛋白的凝胶性有利于 3D产品的成型,无机盐的加入,可改变蛋白的特性,从而影响整个原料的流变性能[31-32]。含有不同种类蛋白的糊状原料其黏度和流变性不同,因此在 3D打印原料中添加蛋白来改变原料的流动特性时,要根据其流变特性的需求,选择合适的种类和添加量。水的加入,会降低淀粉、蛋白以及明胶等食品聚合物的玻璃转化温度[33-36]。不溶性物料的颗粒组成、粒径大小和形状均对糊状3D打印原料的流变性和力学性能有影响。富含纤维素的原料由于粉碎不充分,含有纤维素的原料会堵塞喷头。当富含纤维素的原料中添加富含脂肪的原料之后,流动性变好,因为脂肪可以作为原料的增塑剂或者润滑剂。糊状挤出物料在高剪切下需要黏度足够低,易于挤出,挤出沉积之后物料必须迅速恢复高黏度,以保持形状的稳定性。

并不是所有的食品原料都适合挤出型的食品 3D打印,其适宜性受原料特性的限制。对于需要后续进行热处理的挤出型食品3D打印,后加工性也是需要考虑的一个重要因素。3D打印糊状原料的组成对其后处理影响很大,例如不同糊状原料组成的加热干燥和冷却干燥的处理时间不同,最终产品的状态也不同[37-38]。当原料中加入谷氨酰胺转胺酶和黄原胶后,可改善3D打印产品的稳定性;在曲奇中,通过改变黄油、蛋黄和糖的浓度可改善烹饪过程中曲奇形状的稳定性[39]。

1.2 粉体凝结型食品3D打印

粉体凝结型打印是食品 3D打印中常用的另外一种打印形式,通过将粉末按照设定的模型逐层凝结,最终形成一个完整的3D打印模型。该食品3D打印形式与挤出型打印形式相比,打印速度较快,并可打印出形状较为复杂的食品。

粉体凝结型打印主要有 3种形式:选择性激光烧结(selective laser sintering,SLS)、热空气熔融烧结(selective hot air sintering and melting,SHASAM)和液体黏合(liquid binding,LB)[40-44]。首先确定好要打印模型的形状,并对图形逐层进行分解,通过热源(激光或热空气)或液体黏结剂对粉末床上原料进行加热凝固或黏结,完成一个截面图形之后,粉末床向下降一层,添加一层新的粉末层,重复上述流程,得到预先设计的模型,打印工艺流程如图15所示[40]。

粉体凝结型3D打印多采用笛卡尔坐标,对于液体黏结中黏结剂,由于黏结剂的流动性要求,黏结剂的挤出多采用气压式挤出。

图15 粉体凝结型食品3D打印工艺流程Fig.15 Process flow chart of powder binding food 3D printing

1.2.1 选择性激光烧结(SLS)

选择性激光烧结(SLS)技术是采用红外激光器作能源,使粉末造型材料凝结成型。食品3D打印也可以以激光作为热源,使打印出的食品粉末经过激光烧结形成预先设计的食品形状,其打印工艺流程如上所述。由于该种形式的3D打印是通过逐层铺设不同的粉体完成的,每层的粉体可以不同,可完成不同原料,特别是营养素均衡搭配的食品加工[45]。激光的选择对打印食品质量影响很大[46]。主要原因是激光对原料的熔化程度影响较大,包括原料的激光吸收率与激光的波长、粉末的致密程度与激光的能量密度等因素有关[47]。

荷兰TNO公司食品3D打印采用选择性激光烧结的形式,以糖粉、巧克力粉、咖喱粉等制作了不同形状的3D打印食品,如图16所示[3]。

图16 选择性激光烧结3D打印食品Fig.16 3D printing food based on SLS technology

1.2.2 热空气熔融烧结(SHASAM)

热空气熔融烧结(SHASAM)食品3D打印与选择性激光烧结食品3D打印相类似,只是将激光热源替换为热空气,工艺流程如上所述,打印食品如图17所示。热空气的温度和气流速度对于此类型的打印食品至关重要[47]。

1.2.3 液体黏合(LB)

液体黏合(LB)食品 3D打印通过具有黏结性能的液体,将二维的粉体薄片组合成复杂的三维模型[48]。对于食品3D打印,黏结剂也可以同时作为口味、色泽等的调节剂,丰富打印食品的风味和色彩。目前应用比较广泛的是在糖粉领域,可制作色彩多样、形状各异的糖果产品,如图18所示。

图17 热空气熔融烧结3D打印食品Fig.17 3D printing food based on hot airmelting and sintering

图18 液体黏合3D打印机和3D打印食品Fig.18 3D printer and food based on LB technology

3种不同形式的粉体凝结型食品3D打印,打印速度较快,打印的模型较复杂,但是其原料的特性要求较高。

1.2.4 粉体凝结型食品3D打印原料的选择

对于粉体凝结型食品 3D打印的原料最重要的是要满足原料的打印性。粉体凝结型食品3D打印原料的打印性主要指粉体的粒度分布、堆积密度、润湿性和流动特性[49-51]等。理想的粉体凝结型3D打印粉末原料粒径分布是双峰或者多峰分布,这样有助于粉末的散布和增强其附着力。较小的颗粒填充在较大颗粒的缝隙中间,形成比较致密的结构,降低孔隙率[52]。根据3D打印的应用程序和期望模型的最小特征尺寸,原料颗粒的中位粒径在20到100μm之间比较合适。相关研究表明,中位粒径在30到100μm的颗粒原料比细颗粒原料组成的模型机械强度更高[51]。粉体的流动特性与粉体颗粒的形状、大小、颗粒之间的相互作用、粉末密度、压缩性以及粉末与设备之间的摩擦有关[53-54]。球形粉体的流动性最好;粗颗粒比细颗粒流动性好。空气的湿度会影响粉末的静电力,从而影响粉末的流动性[54]。

对于液体黏合 3D打印来说,除了粉末原料特性之外,还需选择合适的黏结剂。在喷射过程中,黏结剂液滴需要保持球形,不能有拖曳和合并现象,在一定的速度下能保持直线运动,并准确的降落在预定的位置上。可通过公式(1)计算来评价黏结剂的喷射性Z,充分考虑了喷射条件下材料上的黏性、表面张力和惯性力[55]。Z值在1~10范围内,产生的液滴比较稳定。

式中η代表黏度,γ代表表面张力,ρ代表密度,L代表公称尺寸(喷嘴直径/液滴直径)。

食品 3D打印中的黏结剂大多采用的是糖和淀粉粉末混合物与水或醇基的混合液体[56]。由于糖含量太多不利于身体健康,因此需要找到其他的替代物。纤维素作为一种天然的多糖,由于人体消化道内部不存在纤维素酶,是一种0 cal的膳食纤维。研究表明,在适当的条件下,经过球磨法破坏的结晶纤维素得到的纤维素粉末可以重新结晶,形成刚性结构[57-59]。黄原胶是一种剪切变稀的多糖[39]。在纤维素粉末中添加少量的黄原胶有利于提高喷墨性能,与纤维素协同增强结合性能[52]。

1.3 喷墨打印(IJP)

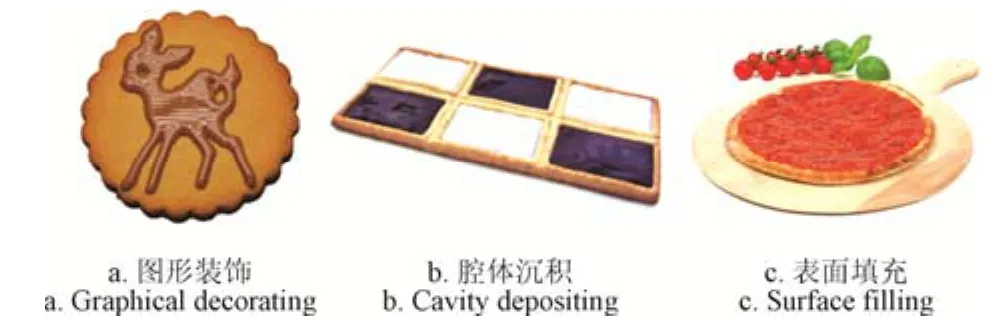

喷墨食品(Inkjet printing,简称IJP)3D打印是在已有的食品上加入装饰,是二维打印在食品中应用的延伸[60-61]。装饰品原料在打印过程中需维持流动状态,流动的原料通过挤出喷嘴到原有食品上[62-63],不同于挤出食品3D打印,喷墨食品3D打印不是整体逐层打印,而是采用局部打印的形式,最终完成一个整体,实现原理如图19所示,打印速度较快,可实现工业化生产。喷墨食品3D打印有的可以自己成型,如Foodjet公司的图形装饰,如图20a所示;有的需要通过原有食品腔体对装饰原料进行固形,如腔体沉积和表面填充,如图20b、20c所示。

图19 喷墨食品3D打印原理Fig.19 3D printing principle of IJP

图20 喷墨3D打印食品Fig.20 3D printing food of IJP

喷墨打印实现过程中,采用笛卡尔坐标系,原料通过气压式控制完成挤出。巧克力等喷涂需要加热后挤出,披萨酱等挤出常温挤出即可。

喷墨打印中图形装饰原料多采用巧克力,腔体沉积和表面填充的原料多采用流动性较好的奶油、意大利面酱等。

2 食品3D打印与群体或个性化营养食品

2.1 膳食营养与健康

食物中可以被人体吸收利用的物质叫营养素。碳水化合物(糖类)、脂肪、蛋白质、维生素、水和无机盐是人体所需的六大营养素,其中碳水化合物(糖类)、脂肪和蛋白质可为人体提供能量。人体每天对必需营养素的需要量由年龄、性别、身高、体重和新陈代谢程度等决定。

目前世界上共有 4种主要的膳食模式,不同膳食模式的食品所含的热量和营养素不同,长期食用会对身体造成不同的影响。一是以动物性食物为主的膳食模式,又称为西方膳食模式,具有“三高一低”特点——高热量、高脂肪(胆固醇)、高蛋白质和低膳食纤维,优质蛋白质在膳食结构中占的比例高,但容易造成热量过剩。二是以植物性食物为主、动物性食物为辅的膳食模式,又称东方膳食模式,我国以此种膳食模式为主,该膳食具有低热能、低蛋白、低脂肪、高碳水化物的“三低一高”特点,富含维生素、膳食纤维等营养素,同时优质蛋白质摄入不足,容易造成营养不良和劳动能力低下。三是动植物性食物均衡的膳食模式,动植物性食物消费量较为平衡,能量、蛋白质、脂肪的摄入量基本上符合营养的要求,有利于预防营养相关疾病。四是地中海膳食模式,蔬菜、水果、鱼肉、豆类等食物较多,而红肉较少,并且烹饪时用植物油代替动物油,尤其提倡用橄榄油,富含膳食纤维等复合碳水化合物,饱和脂肪酸摄入量低[64]。不同人群根据自身条件的不同,需要选择正确的膳食模式。例如高血压人群适宜选择地中海膳食模式,超重或肥胖人群不适合西方膳食模式,糖尿病人群适合均衡的膳食模式。合理的膳食,特别在人年轻时,是预防许多疾病的关键因素[65]。

随着经济的发展,越来越多的人开始关注食品营养、身体健康,注重食品的私人个性化定制。在一些健康膳食中,某种食品原料由于味道比较特殊,不被食用者接收,可通过食品 3D打印的手段,将各种不同的原料进行配置,调整食品的风味和滋味,同时利用3D打印成型的方式丰富食品的外观和色泽,增强食欲。营养健康和智能制造的大产业,为食品3D打印开拓了一个新纪元[66-67]。食品3D打印作为一种可以数字化控制食品的原料组成以及口味变化的加工形式,越来越受到不同种人群的青睐,特别是孕乳妇、婴幼儿、老年人、肥胖症人、糖尿病人、高血脂病人等特殊人群[68]。

2.2 食品3D打印与膳食营养的结合方式

由于不同人群身体状况不同,对各种营养素的需求不同,所需食品各异。利用3D打印技术制作不同人群所需的食品,可按照该人群所需的营养素配比进行原料配置,制定合理的膳食。首先根据该人群营养素比例的需要,合理地制定规划膳食食谱。将食谱中原料进行处理,使其满足3D打印的条件,进而得到打印原料的密度。然后,根据人群所需营养素的质量以及能量,计算得到打印食品的体积。最后,根据体积建立相应的三维模型,将处理好的原料放入食品3D打印机,同时将建好的三维模型输入食品3D打印机,最终得到该人群所需的营养定制食品。但是,由于打印的食品大多要通过热加工进行熟化,需要对原有的原料配方进行微调[2]。例如:为解决老年人群的吞咽和咀嚼困难等问题,利用食品3D打印技术(Foodjet)制作出了柔软并具有特殊纹理方便吞咽的老人专用食品,此种食品的制作过程还加入了营养需求的特殊强化,保证满足老年人群的营养需求。对于幼儿,可以通过形状各异的3D打印食品来提高其食欲,保证其营养元素的均衡,促进幼儿发育成长[66]。

随着科技的发展以及在前人的研究基础上,在不同人群的膳食营养指南[69]以及个人基因检测结果[70]指导下,将食品3D打印技术和精准营养相配合,在满足视觉盛宴的同时,针对不同个性化的营养和能量需求,将各种原料进行营养和能量分析并进行科学配伍,实现精准营养的3D打印制造,最大程度满足个性化营养健康的需求。

3 展 望

食品3D打印从兴起到现在,打印技术越来越趋于成熟。各种食品3D打印方式应运而生,能满足不同的打印需求,为食品加工行业带来了新的发展机遇。不同的打印方式可打印多种形式的3D食品,目前应用较广泛的是挤出型食品 3D打印,但是由于食品原料的复杂性等原因,制约其发展的是打印速度和模型打印后的稳定性;粉体凝结型食品打印3D打印,打印速度较快,但原料特性要求较高;喷墨打印比较容易实现工业化,但打印的模型相对较简单。

为加速食品3D打印技术的发展,今后需从四方面开展深入研究,一是食品3D打印原料特性的研究,对于挤出型食品3D打印,通过研发食品3D打印原料助剂,改善原料的流动性,研究物料的凝胶特性,提高打印产品的稳定性;对于粉末凝结型食品3D打印,通过微胶囊技术来对粉体的粒径进行干预。二是开发精准营养3D打印全流程智能化控制软件,对食品3D打印程序进行优化,增加打印喷头数量,提高打印效率;改用新的热加工方式,例如远红外加热、过热蒸汽加热等,缩短加热熟化时间。三是创制一批精密度高、协同性强、高效稳定的家庭用3D打印装备;研发可自感知、自学习、自决策、自执行和自适应的工业化生产线。四是增强食品营养科学与3D打印技术的结合,针对不同人群,例如婴幼儿、老年人、糖尿病人、高血脂病人等特殊人群,进行特殊膳食食谱的开发,实现精准营养食品的个性化定制。

与此同时,应加大3D打印技术的科普宣传,让更多的消费者认识并认可这项新兴技术对人类饮食健康生活的改变,进而推动家庭制作式和社会化供应式的3D打印食品产业并驾齐驱。

[1]刘焕宝,周惠兴,刘小龙,等. 3D打印在食品行业中的应用[J]. 中国农业文摘-农业工程,2017,29(2):36-37.

[2]Sun J, Zhou W, Yan L, et al. Extrusion-based food printing for digitalized food design and nutrition control [J/OL].Journal of Food Engineering, 2017.http://dx.doi.org/10.1016/j.jfoodeng.2017.02.028

[3]Van der Linden D. 3D Food printing Creating shapes and textures[R/OL]. 2016. https://www.tno.nl/media/5517/3d_food_printing_march_2015.pdf.

[4]史信. 《中国居民膳食指南(2016)》发布[J]. 中国妇幼健康研究,2016,27(5):30-30.

[5]Xu X, Hall J, Byles J, et al. Assessing dietary quality of older Chinese people using the Chinese diet balance index (DBI)[J].Plos One, 2015, 10(3): 1-14.

[6]Carlson A, Frazão E. Food costs, diet quality and energy balance in the United States [J]. Physiology & Behavior,2014, 134(2): 20-31.

[7]刘鹏. 我国居民膳食结构变化趋势及影响因素分析——基于CHNS数据库的研究[D]. 太原:山西财经大学,2016.Liu Peng. The Analysis on the Trend and Influencing Factors of Dietary Patterns of Inhabitants in China: A Research Based on CHNS Data[D]. Taiyuan: Shanxi University of Finance and Economics, 2016. (in Chinese with English abstract)

[8]Van Bommel K. 3D Food printing[G/OL].2014.http://docplayer.net/28684756-3d-food-printing-kjeld-vanbommel.html

[9]Lynette Kucsma. Natural Machines[G/OL]. 2014.https://www.naturalmachines.com/press-kit/

[10]褚雪松. 3D食品打印关键技术研究[D]. 银川:宁夏大学,2016.Chu Xuesong. Study of 3D Food Printing Technology[D].Yinchuan: Ningxia University, 2016. (in Chinese with English abstract)

[11]3DigitalCooks. Pinya3: a 3D food printer platform [Z/OL].2016. http://www.instructables.com/id/Pinya3-a-3d-foodprinterplatform/.

[12]Krassenstein B. Tytan 3D to launch a multi-material 3D printer which prints in salt, paper, food, adhesives & more[Z/OL]. https://3dprint.com/6893/tytan-3d-printer/.2014-6-22.

[13]Michiel C O. XOCO Chocolate Printer [Z/OL].http://www.michielcornelissen.com/portfolio_page/xocochocolate-printer/. 2016-9

[14]Lipton J I, Cutler M, Nigl F, et al. Additive manufacturing for the food industry[J]. Trends in Food Science &Technology, 2015, 43(1): 114-123.

[15]Lipton J, Arnold D, Nigl F, et al. Multi-material food printing with complex internal structure suitable for conventional post-processing[C]// 21st Solid Freeform Fabrication Symposium (SFF'10), Austin Tx: USA. 2010.

[16]Kim L S. “CocoJet: 3-D printing and Hershey's chocolate,together at last” [Z/OL]. Entrepreneur, https://www.entrepreneur.com/article/241596#, 2015-1-7

[17]Hao L, Mellor S, Seaman O, et al. Material characterisation and process development for chocolate additive layer manufacturing [J]. Virtual & Physical Prototyping, 2010, 5(2):57-64.

[18]Mantihal S, Prakash S, Godoi F C, et al. Optimization of chocolate 3D printing by correlating thermal and flow properties with 3D structure modeling[J]. Innovative Food Science & Emerging Technologies, 2017, 44: 21-29.

[19]Sood A K, Ohdar R K, Mahapatra S S. Parametric appraisal of mechanical property of fused deposition modelling processed parts[J]. Materials & Design, 2010, 31(1): 287-295.

[20]Anitha R, Arunachalam S, Radhakrishnan P. Critical parameters influencing the quality of prototypes in fused deposition modelling[J]. Journal of Materials Processing Tech, 2001, 118(1): 385-388.

[21]Bellehumeur C, Li L, Sun Q, et al. Modeling of bond formation between polymer filaments in the fused deposition modeling process[J]. Journal of Manufacturing Processes,2004, 6(2): 170-178.

[22]And A G M, Mcgauley S E. Relationship between crystallization behavior and structure in Cocoa butter[J].Crystal Growth & Design, 2003, 3(1): 95-108.

[23]Serizawa R, Shitara M, Gong J, et al. 3D jet printer of edible gels for food creation[C]// SPIE smart structures and materials+ nondestructive evaluation and health monitoring,San Diego: USA. 2014.

[24]Muroi H, Hidema R, Gong J, et al. Development of optical 3D gel printer for fabricating free-form soft & wet industrial materials and evaluation of printed double-network gels[J].Journal of Solid Mechanics & Materials Engineering, 2013,7(2): 163-168.

[25]Windell Oskay, Lenore Edman. The CandyFab Project.[Z/OL]http://candyfab.org/, 2006

[26]Wang L, Zhang M, Bhandari B, et al. Investigation on fish surimi gel as promising food material for 3D printing[J].Journal of Food Engineering, 2018, 220: 101-108.

[27]Bhandari B R, Roos Y H. Dissolution of sucrose crystals in the anhydrous sorbitol melt[J]. Carbohydrate Research, 2003,338(4): 361-367.

[28]Tahergorabi R, Jaczynski J. Physicochemical changes in surimi with salt substitute[J]. Food Chemistry, 2012, 132(3):1281-1286.

[29]Liu Z, Min Z, Bhandari B, et al. 3D printing: Printing precision and application in food sector[J]. Trends in Food Science & Technology, 2017, 69: 83-94.

[30]Liu Z, Zhang M, Bhandari B, et al. Impact of rheological properties of mashed potatoes on 3D printing[J]. Journal of Food Engineering, 2018, 220: 76-82.

[31]Cando D, Herranz B, Borderías A J, et al. Effect of high pressure on reduced sodium chloride surimi gels[J]. Food Hydrocolloids, 2015, 51: 176-187.

[32]Jin S K, Choi Y J, Jeong J Y, et al. Effect of NaCl on physical characteristics and qualities of chicken breast surimi prepared by acid and alkaline processing[J]. LWT-Food Science and Technology, 2011, 44(10): 2154-2158.

[33]Bhandari B R, Howes T. Implication of glass transition for the drying and stability of dried foods[J]. Journal of Food Engineering, 1999, 40(1/2): 71-79.

[34]Haque M K, Roos Y H. Differences in the physical state and thermal behavior of spray-dried and freeze-dried lactose and lactose/protein mixtures[J]. Innovative Food Science &Emerging Technologies, 2006, 7(1): 62-73.

[35]Roos Y H. Glass transition temperature and its relevance in food processing.[J]. Annu Rev Food Sci Technol, 2010, 1(1):469-496.

[36]Slade L, Levine H. Water and the glass transition-dependence of the glass transition on composition and chemical structure:special implications for flour functionally in cookie baking[J].Journal of Food Engineering, 1995, 24(4): 431-509.

[37]Lille M, Nurmela A, Nordlund E, et al. Applicability of protein and fiber-rich food materials in extrusion-based 3D printing[J]. Journal of Food Engineering, 2018, 220: 20-27.

[38]Burey P, Bhandari B R, Howes T, et al. Hydrocolloid gel particles: formation, characterization, and application [J].Critical Reviews in Food Science & Nutrition, 2008, 48(5):361-377.

[39]Wuestenberg, Tanja. Cellulose and Cellulose Derivatives in the Food Industry[M]. Hoboken: John Wiley and Sons Ltd,2014.

[40]Godoi F C, Prakash S, Bhandari B R. 3d printing technologies applied for food design: Status and prospects[J].Journal of Food Engineering, 2016, 179: 44-54.

[41]Peltola S M, Melchels F P, Grijpma D W, et al. A review of rapid prototyping techniques for tissue engineering purposes[J]. Annals of Medicine, 2008, 40(4): 268-280.

[42]Von Hasseln K W. Apparatus and method for producing a three-dimensional food product[P]. US: 20130034633,2013-02-07.

[43]Wegrzyn T F, Golding M, Archer R H. Food layered manufacture: A new process for constructing solid foods[J].Trends in Food Science & Technology, 2012, 27(2): 66-72.

[44]Bredt J F, Anderson T. Method of three dimensional printing[P]. US: 5902441, 1999-05-11.

[45]Diaz J V, Noort W J, Henket J, et al. Method for the production of edible objects using SLS and food products[P].WO: 2014193226, 2014-12-04.

[46]Kruth J P, Levy G, Klocke F, et al. Consolidation phenomena in laser and powder-bed based layered manufacturing[J].CIRP Annals-Manufacturing Technology, 2007, 56(2): 730-759.

[47]Gu D D, Meiners W, Wissenbach K, et al. Laser additive manufacturing of metallic components: Materials, processes and mechanisms [J]. International Materials Reviews, 2012,57(3): 133-164.

[48]Russell D, Hernandez A, Kinsley J, Berlin A. Methods and apparatus for 3D printing[P]. US: 20050280185, 2005-12-22.

[49]Berretta S, Ghita O, Evans K E, et al. Size, shape and flow of powders for use in Selective Laser Sintering (SLS)[C]//International Conference on Advanced Research and Rapid Prototyping, Leiria: Portugal. 2013.

[50]Olakanmi E O. Effect of mixing time on the bed density, and microstructure of selective laser sintered (sls) aluminium powders[J]. Materials Research, 2012, 15(2): 167-176.

[51]Shirazi S F, Gharehkhani S, Mehrali M, et al. A review on powder-based additive manufacturing for tissue engineering:selective laser sintering and inkjet 3D printing[J]. Science &Technology of Advanced Materials, 2015, 16(3): 033502.

[52]Holland S, Foster T, Macnaughtan W, et al. Design and characterisation of food grade powders and inks for microstructure control using 3D printing[J]. Journal of Food Engineering, 2018, 220: 12-19.

[53]Prescott J K, Barnum R A. On powder flowability[J].Pharmaceutical Technology, 2000, 24: 60-84.

[54]Yang S, Evans J R G. Metering and dispensing of powder;the quest for new solid freeforming techniques[J]. Powder Technology, 2007, 178(1): 56-72.

[55]Reis N, Derby B. Ink Jet Deposition of Ceramic Suspensions:Modeling and Experiments of Droplet Formation[J]. Mrs Online Proceedings Library Archive, 2000, 624: 117-122.

[56]Southerland D, Walters P, Huson D. Edible 3D Printing[C]//NIP & Digital Fabrication Conference. 2011(4): 819-822.

[57]Abbaszadeh A, Macnaughtan W, Foster T J. The effect of ball milling and rehydration on powdered mixtures of hydrocolloids[J]. Carbohydr Polym, 2014, 102(4): 978-985.

[58]Avolio R, Bonadies I, Capitani D, et al. A multitechnique approach to assess the effect of ball milling on cellulose[J].Carbohydrate Polymers, 2012, 87(1): 265-273.

[59]Paes S S, Sun S, Macnaughtan W, et al. The glass transition and crystallization of ball milled cellulose[J]. Cellulose, 2010,17(4): 693-709.

[60]Lo C C, Saksa T A, Chiu A S P. Label-making inkjet printer[P]. US: 6848779, 2005-02-01.

[61]De G J P W, De G P J, Tillie L W M. Method and device for dispensing a liquid[P]. EP: 1958517, 2008-08-20.

[62]Young R J. Machine and method for printing on surfaces of edible substrates[P]. US: 6058843, 2000-05-09.

[63]Zoran A, Coelho M. Cornucopia: The concept of digital gastronomy[J]. Leonardo, 2011, 44(5): 425-431.

[64]纪桂元,洪晓敏,蒋琦,等. 膳食模式与健康[J]. 华南预防医学,2018,44(2):191-194.

[65]Sofi F, Dinu M R. Nutrition and prevention of chronicdegenerative diseases[J]. Agriculture & Agricultural Science Procedia, 2016, 8: 713-717.

[66]Pallottino F, Hakola L, Costa C, et al. Printing on food or food printing: a review[J]. Food & Bioprocess Technology,2016, 9(5): 725-733.

[67]Sun J, Zhou W, Huang D, et al. An overview of 3D printing technologies for food fabrication[J]. Food & Bioprocess Technology, 2015, 8(8): 1605-1615.

[68]Derossi A, Caporizzi R, Azzollini D, et al. Application of 3D printing for customized food. A case on the development of a fruit-based snack for children[J]. Journal of Food Engineering, 2018, 220: 65-75

[69]杨月欣,张环美.《中国居民膳食指南(2016)》简介[J]. 营养学报,2016,38(3):209-217.

[70]王东梅. 营养基因学:制定专属饮食菜单[J]. 绿色中国,2016(14):76-77.