基于CFD-DEM耦合的磨粒流微小孔加工数值分析与试验

李俊烨,苏宁宁,胡敬磊,杨兆军,盛 亮,张心明※

(1. 长春理工大学机电工程学院,长春 130022;2. 吉林大学机械科学与工程学院,长春 130012)

0 引 言

磨粒流加工技术是20世纪60年代发展起来的一种精密加工方法,它利用磨粒流自身流动性的特点可加工任何复杂零部件,几乎没有尺寸限制,可显著降低被加工工件的表面粗糙度,得到理想的表面形貌[1-3]。磨粒流加工的基本原理是以液体为载体,以无数的颗粒为切削刀具,在外界作用下对所加工表面进行微切削和微摩擦,从而达到精密加工的目的[4-7]。

目前国内外学者对磨粒流加工技术进行了大量研究,探讨影响因素,从而获取最佳加工参数。李俊烨等[8]以伺服阀喷嘴为研究对象,从冲蚀磨损的角度分析了不同磨粒硬度下磨粒流加工效果,结果显示碳化硅颗粒加工效果优于白刚玉,工件表面质量得到明显提高。计时鸣等[9]以表面覆有氧化层的硅片为研究对象,在磨粒流加工过程中利用超声空化作用加快了材料的去除,并搭建试验平台,验证了超声空化可以改变磨粒的动能,提高切削效率。Uhlmann等[10]采用麦克斯韦模型,对磨粒流加工过程进行CFD模拟,对进出口的压力降和速度分布等参数进行分析,发现材料去除率与压力差以及速度大小成正比。Butola等[11]总结了循环次数、挤压压力和磨料浓度 3个参数对磨粒流加工的影响,并利用田口试验方法获得最佳参数值。通过试验发现:当循环次数为6、挤压压力为1.5 MPa和磨料浓度为100 g时获得最佳加工表面质量。周迪锋等[12]采用双入口磨粒流加工装置,结合DEM和CFD方法,应用Abaqus中Johnson-Cook模型分析了撞击速度和撞击次数对靶材质量损失的影响并进行试验分析,结果表明表面粗糙度明显下降,加工效率提高。计时鸣等[13]运用 CFD-DEM 耦合的方法探究了面约束软性磨粒流加工的均匀性,发现低黏度流体下材料去除均匀性有明显提升。喻黎明等[14-15]采用欧拉-拉格朗日湍流模型对水力旋流器和迷宫流道内的水沙流动进行 CFD-DEM 模拟,分析单个沙粒的轨迹线、速度和沙粒群的运动规律等,模拟结果表明沙粒在迷宫流道中会增加沙粒的碰撞次数,降低运动速度,增加堵塞机率;在水力旋流器中发现沙粒越小越难以分离,通过单个沙粒和沙粒群的运动可知沙粒既做圆周运动又做直线运动。该研究方法成为迷宫流道设计和水力旋流器性能研究一种有效手段。

磨粒流加工的实质是磨粒流中的颗粒对所加工零件表面的凸起部分的碰撞与剪切,从而得到平滑的表面形貌[16-19]。当前关于磨粒流加工大部分的研究内容主要体现在机床参数和磨料配置[20-22],而忽略了颗粒在整个加工过程中的决定性作用,因此很少有人将颗粒列为重点研究对象。本文基于前人研究成果,采用离散元方法,基于 CFD-DEM 耦合方法,以点胶头为研究对象,考虑颗粒对壁面的碰撞作用,探讨流体和颗粒在加工过程中的分布状态,对不同入口速度条件下的流体和颗粒下的分布状态进行对比分析,揭示磨粒流微切削作用行为;建立颗粒对壁面的碰撞模型,阐明磨粒流对壁面的作用规律和材料去除机理,深入分析了颗粒对壁面的切削作用。

1 磨粒流数学模型

1.1 流体方程

磨粒流在加工过程中的流动为不可压缩流动,其流体的连续性方程和动量方程可如下描述[23]

式中q代表为流体相,qr为流体相密度,kg/m3;为流体相速度,m/s;为固体相到流体相的传质,p为混合相的压力,Pa;为两相之间的相互作用,为外部体积力,为压力应变张量。

1.2 颗粒方程

在磨粒流运动过程中,颗粒受到多个力的作用,比如浮力、惯性力、拖曳力和虚拟质量力等[24],所以在计算中会求解很多方程,导致了求解过程的复杂。由于在高速流动过程中拖曳力和重力起主要作用,所以除了重力和拖曳力之外,其他的可以忽略[25],简化后的方程为

式中m是流体速度,m/s;pm是颗粒速度,m/s;xg是补充加速度,m/s2(作用于颗粒每单位质量力);pt是颗粒弛豫时间,s;r是流体密度,kg/m3;pr是颗粒密度,kg/m3。

2 点胶头物理模型和网格划分

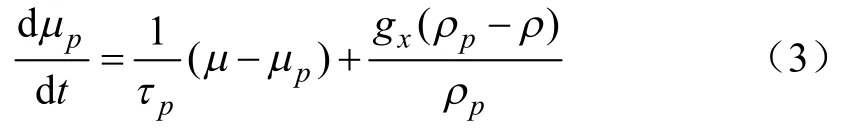

本文选择全自动喷胶机的配件点胶头为研究对象,通过点胶头将胶水喷在产品上,可以保证喷涂厚度和形状,但由于点胶头直径最大为2 mm,传统的加工方法如珩磨、精研和磨削等[26-28]很难进行加工,且价格昂贵、效率低,耗时长[29-30],因此本文采用磨粒流加工技术进行精密抛光,该抛光技术不会破坏工件,且能够完全接触被加工表面,降低表面粗糙度和残余应力,得到良好的表面性能。点胶头材质为不锈钢,其实物图如图1a所示,几何尺寸如图1b所示。将其流道抽取出来得到三维计算流域,利用 ICEM 软件进行网格划分,划分后的网格如图1c所示。液相流体选择航空煤油,固相选择碳化硅,体积分数设为 10%[31],基于离散元方法,通过CFD-DEM耦合对流场进行求解分析。

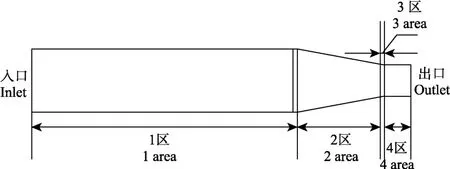

由于点胶头内径不是一致的,因此为了方便对后面的参数进行分析和叙述,呈现点胶头内部流场的变化趋势,需要对点胶头进行区域划分,将 3个不同内径的位置分别划分为1区、2区和4区,并将2区和4区的连接处划分为3区,因为从入口到出口,3区位置的截面变化最大,点胶头内部流场变化也最明显,划分结果如图2所示。

图1 点胶头结构尺寸和网格划分Fig.1 Structure size and gridding division of dispensing head

图2 点胶头结构区域划分Fig.2 Structure division of dispensing head

3 磨粒流加工点胶头的数值分析

3.1 参数设置

CFD设置:流体相为航空煤油,选用RNGk–ε湍流模型,采用速度进口,自由出口,壁面条件选择增强壁面函数和无滑移边界条件,动量和湍流动能采用二阶迎风格式,采用SIMPLE算法进行求解。

DEM设置:颗粒相为碳化硅,进出口条件与流体相一致,模拟过程为瞬态模拟,开启Track Collision,时间步长为2E-7 s,模拟时间为1 s。

3.2 不同入口速度条件下的流体动压与颗粒总能量耦合场分析

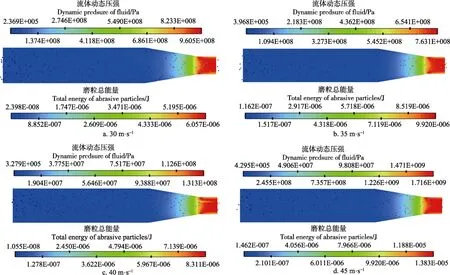

根据实际加工条件,设置磨粒粒径为200目(75μm),体积分数设置为10%,选取入口速度为30、35、40和45 m/s进行 CFD-DEM 耦合数值模拟分析,通过流体力学软件FLUENT得到不同入口速度条件下CFD-DEM耦合场下的流体动压和颗粒总能量如图3所示。

图3 不同入口速度的流体动态压强与颗粒总能量Fig.3 Fluid dynamic pressure and total particle energy at different inlet velocities

从图 3流体动态压强与颗粒总能量可以看出,磨粒流进入 1区时,流体动态压强和颗粒总能量基本保持不变,流体动态压强和颗粒总能量都最小,在磨粒流进入点胶头 2区时,流体动态压强和颗粒总能量开始增大,在3区,流体动态压强和颗粒总能量进一步增大,到达4区时,流体动态压强和颗粒总能量基本保持不变,这是由于磨粒流速度因为点胶头内径的变小而增大,流体动态压强逐渐增大,颗粒受到流体曳力作用,颗粒动能增大,颗粒总能量随之增大,颗粒总能量越大对点胶头壁面碰撞越激烈,材料去除量越大,有利于对 3区进行去毛刺,从而实现对点胶头进行光整加工。

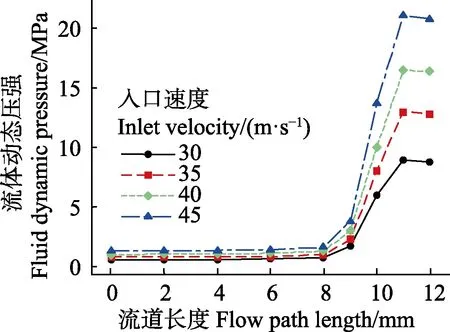

图 4为流体动态压强随流道长度的变化趋势,可以看出动态压强随着入口速度的增大而增大,尤其是在 3区更为明显,然后趋于稳定,表明磨粒流对 4区处的碰撞与摩擦更加剧烈且可取得表面均匀一致的形貌,可获得较好的抛光效果。为了直观准确分析壁面处动态压强分布情况,对 4个分区中间位置的上下两侧壁面取平均值,得到不同入口速度条件下的点胶头壁面处磨粒流动态压强分布情况,

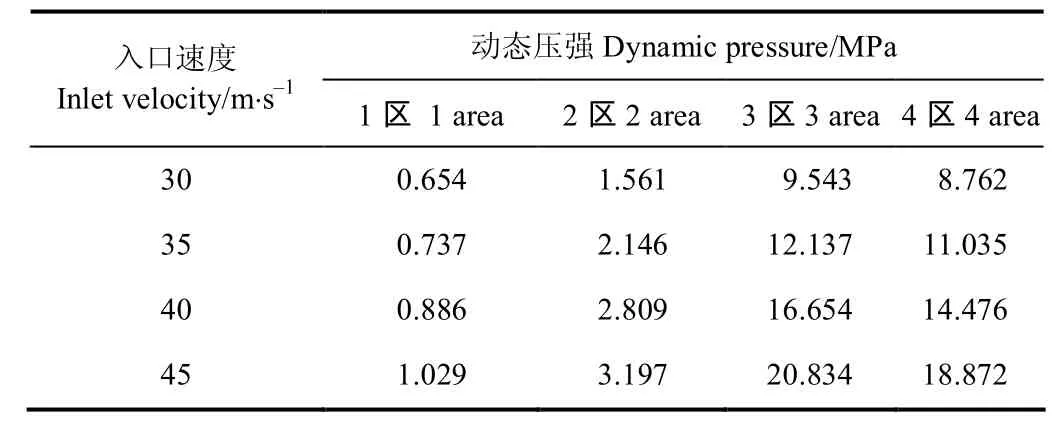

所得数据汇合如表1所示。

图4 不同入口速度的磨粒流动态压强Fig.4 Abrasive flow dynamic pressure at different inlet velocities

表1 不同入口速度下点胶头壁面处磨粒流动态压强表Table 1 Abrasive flow pressure on dispensing head wall at different inlet velocities

由表1中的数据分析可以看出:1)在同一入口速度条件下,磨粒流动态压强在各个区域的变化趋势为:3区>4区>2区>1区,3区处的流体动态压强最大,对3区处抛光效果最好,而4区的动态压强有所降低,这是由于4区的内径相同,从磨粒流进入4区到流出4区,磨粒流与小孔壁面进行相互作用,消耗大量能量,磨粒流的能量转化为抛光壁面的切削能,从而对4区进行光整加工。2)在不同入口速度条件下,随着入口速度增大,磨粒流动态压强各区域都呈增大趋势,在 3区增大较为明显。以上说明流道小的比流道大的抛光效果要好,因此在某些加工情况下,可借助于约束控制模块减小流道体积,从而增大压力,提升抛光效率;合理增大入口速度可以提高磨粒流的动态压强,从而提升点胶头内表面的光整加工效果。

3.3 不同入口速度下的流体与颗粒动能耦合场分析

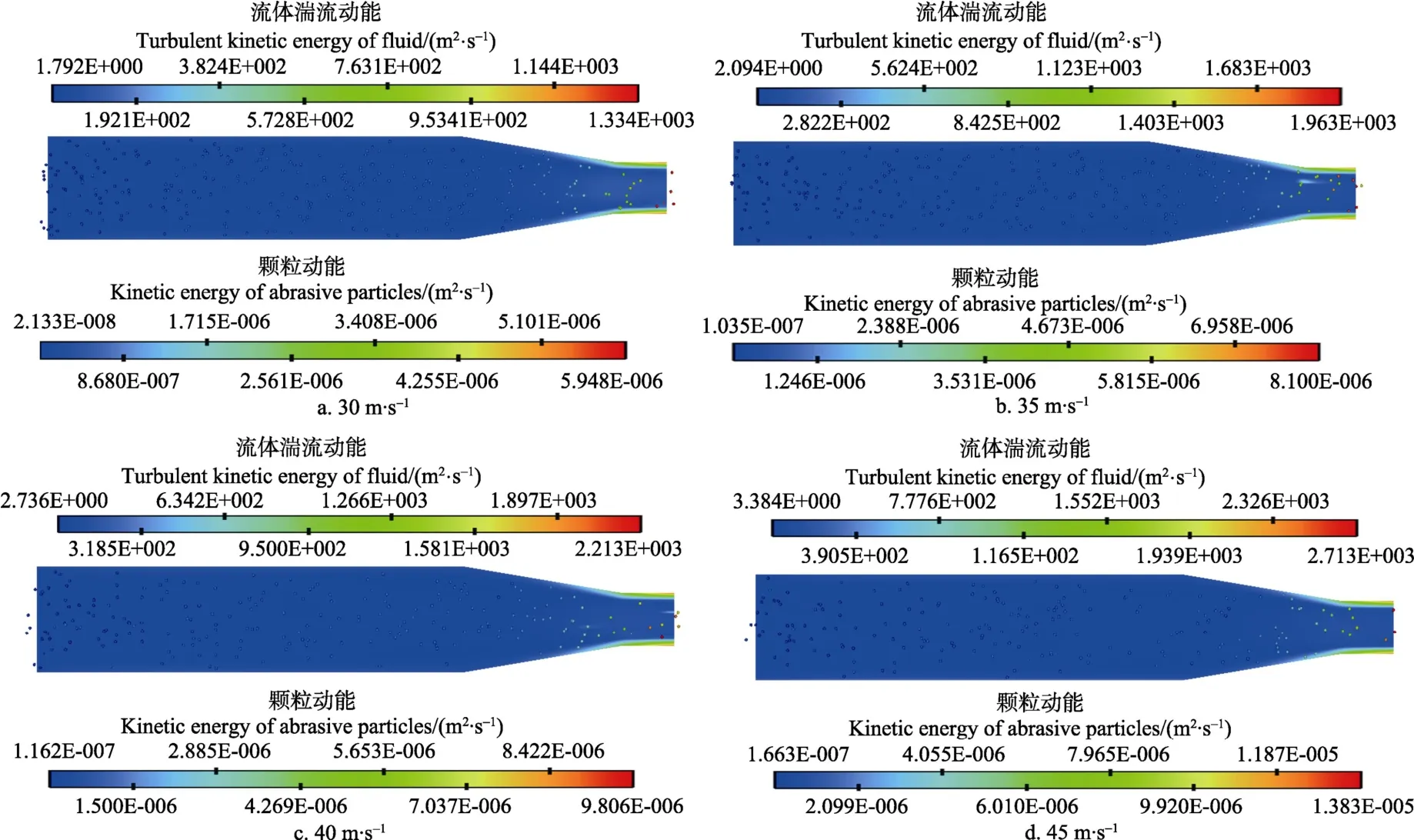

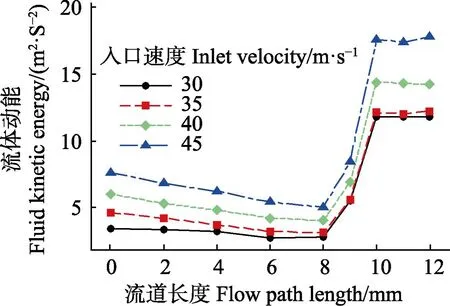

在同样的初始条件下,对不同入口速度下的流体动能与颗粒动能进行 CFD-DEM 耦合数值模拟分析,其动能分布及变化趋势如图5和图6所示。

图5 不同入口速度的湍流动能分布Fig.5 Turbulent kinetic energy distribution at different inlet velocities

从图 5可以看出,流体湍流动能和颗粒动能在点胶头 1区内基本保持不变,此时的流体湍流动能和颗粒动能最小,当磨粒流到达点胶头 3区时,流体湍流动能和颗粒动能开始增大,随着磨粒流进入点胶头 4区,流体湍流动能和颗粒动能继续增大,颗粒在3区和4区处的动能越大,对点胶头碰撞越激烈,抛光效果越好。

从图6可以看出流体动能在点胶头1区内有所降低,是因为磨粒与点胶头进行随机碰撞,消耗部分能量,磨粒流动能转化为切削能,从而对点胶头进行微磨削;磨粒流到达 2区时,由于点胶头型腔孔径开始缩小,磨料速度增大,湍流动能开始增大,有利于对 2区进行去毛刺;磨粒流到达 4区时,湍流动能开始减弱,原因与 1区减弱相同。对 4个分区中间位置的上下两侧壁面取平均值,得到不同入口速度条件下的点胶头壁面处磨粒流湍流动能分布情况,结果汇合如表2所示。

图6 不同入口速度的湍流动能Fig.6 Turbulent kinetic energy at different inlet velocities

从表2可以看出:1)在同一入口速度条件下,磨粒流湍流动能在各个区域的变化趋势为:4区>3区>2区>1区,说明点胶头 1区壁面磨粒流的湍流动能最小,点胶头4区壁面处湍流动能最大,有利于对3区处进行去毛刺、倒圆角,对4区光整加工效果最好。2)在不同入口速度条件下,随着入口速度增大,点胶头壁面处湍流动能逐渐增大,磨粒流与壁面发生的能量交换越剧烈,抛光效果越好,且点胶头壁面纹理更为均匀。

表2 不同入口速度条件下壁面处磨粒流湍流动能分布Table 2 Turbulent kinetic energy distribution of abrasive flow at different inlet velocities

4 不同时刻的颗粒运动状态及材料去除机理数值模拟分析

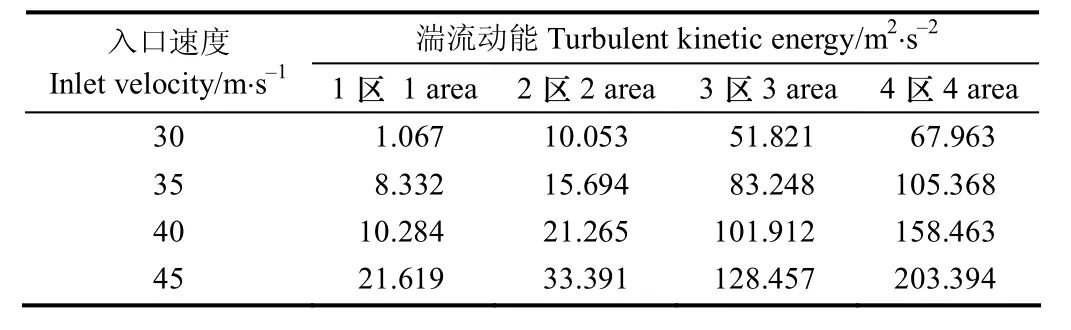

为了对颗粒动力学进行相关分析,将颗粒单独作为研究对象,观测颗粒在不同时刻的运动状态,分析颗粒对壁面的作用效果。由于不同速度下的颗粒对壁面的作用效果是相同的,这里仅仅是为了体现颗粒对壁面的材料去除情况,所以选择其中一种速度分析即可,本文选择速度45 m/s下的颗粒运动状态进行分析,不同时刻下的颗粒运状态如图7所示。

图7为颗粒从进口到出口的5个瞬时状态。从图7中可以看出,颗粒在2×10–3s充满整个流道,并均匀分散。在颗粒未到达横截面变化之前,颗粒速度稳定在45 m/s左右;颗粒与壁面发生碰撞然后反弹,无数颗粒循环往复的碰撞之后完成对内壁面的加工,由于速度较稳定,因而可得到均匀一致的表面形貌;当颗粒运动到横截面变化处,颗粒颜色由蓝到黄再到红,颗粒速度明显增大,颗粒与壁面间的剪切与摩擦随之增大,最高以110 m/s以上的速度流出,实现对零件内表面的精加工。

图7 不同时刻的颗粒运动Fig.7 Particles movement at different time

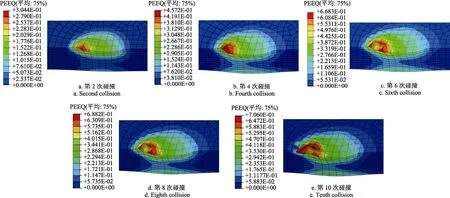

为了阐明单个颗粒对微小孔内表面的材料去除机理,本文随机选取10个相同的磨粒,设置磨粒入射角度为45°,采用Abaqus软件,观察磨粒连续碰撞工件表面的材料去除情况,探讨材料去除机理及规律,如图8所示。

从图8可以看出,由于磨粒入射角度为45°,所以左侧塑性变形要大于右侧的塑性变形。初期磨粒碰撞工件表面,有明显的变形,说明磨粒对工件表面的作用力超过了材料的屈服应力,工件表面已发生较为明显的不可逆的塑性变形,工件表面形成了一个较为明显的压坑。随着碰撞次数的增加,工件表面的压坑不断增大,当磨粒第 6次撞击工件表面时,工件表面开始出现变形唇,这说明工件表面材料开始被去除,随着碰撞次数的累积,材料去除量也越来越大,工件表面的材料去除是一个长时间的碰撞过程,即单个磨粒碰撞工件表面只能对工件表面产生塑性变形而未出现材料去除,磨粒持续对工件表面进行撞击,才能逐步对工件表面进行材料去除。

图8 碰撞次数对材料去除的数值模拟Fig.8 Numerical simulation of collision times on material removal

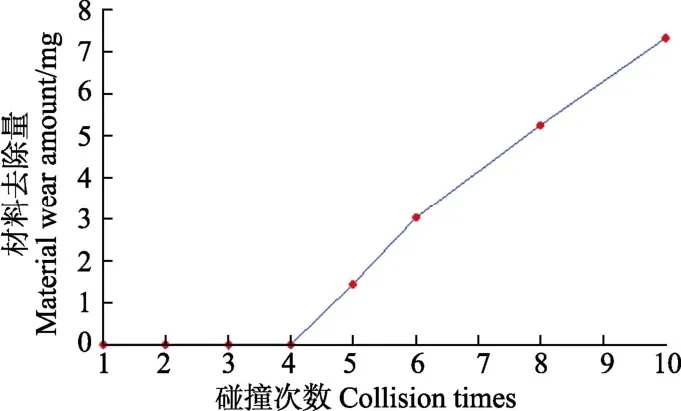

为了更直观的研究磨粒对工件材料的去除量,利用Abaqus软件输出材料磨损量随碰撞次数的变化,如图 9所示。

由图9可以看出,磨粒碰撞工件前4次时,工件不发生材料去除,随着磨粒碰撞次数不断增加,工件材料的去除量也不断的增加。

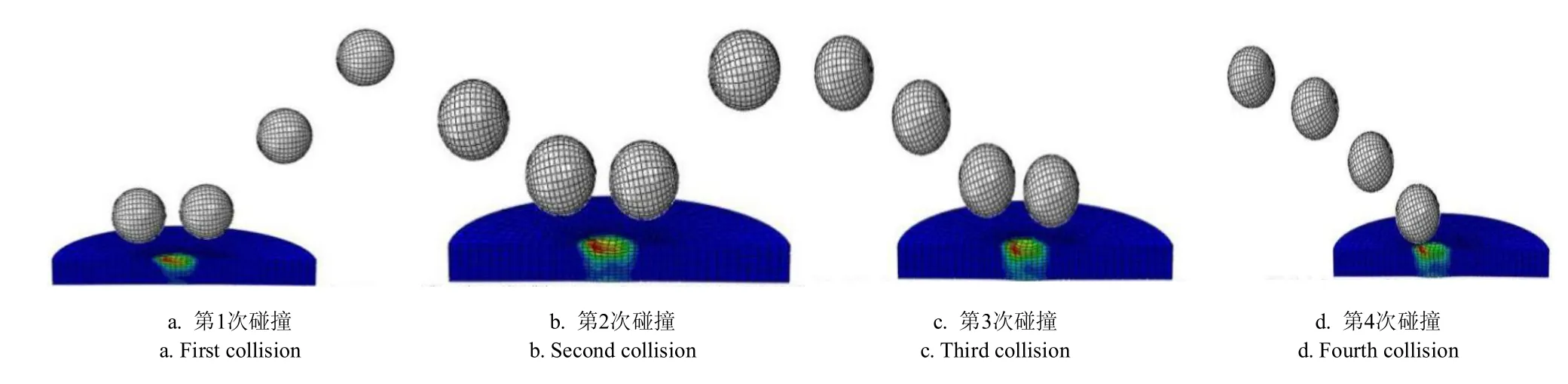

为了观察多磨粒碰撞壁面后的运动情况,设置每个磨粒速度都为45 m/s,选取前4个磨粒进行分析,得到连续碰撞工件表面的磨粒运动情况,如图10所示。

图9 材料磨去除随碰撞次数的变化Fig.9 Change of material wear amount with collisions times

由图10可以看出,从第1次碰撞到第4次碰撞,可以清楚地看到磨粒碰撞壁面前后的运动情况。其中第1次碰撞与其他3次碰撞后的磨粒运动方向有所偏差,这是因为第1次碰撞,磨粒到达工件最深处时,磨粒速度变为0,随后磨粒就会反弹,但是由于反弹过程中磨粒还会撞击工件附近的待加工表面,迫使磨粒运动方向有所偏移,而其他3次磨粒会按照第一次磨粒撞击后的槽进行运动,经过多次撞击,工件材料产生断裂,从而实现对工件切削作用。

图10 颗粒连续碰撞工件表面的仿真模拟Fig.10 Simulation of particles continuously collision on workpiece surface

5 验证试验

通过以上数值分析发现,磨粒流速度越大,抛光效果越好。为了证实仿真分析可靠性和磨粒流加工对点胶头加工质量提升的有效性,有必要进行试验验证。根据所选取的数值分析条件,利用自行设计的磨粒流加工设备对点胶头进行磨粒流加工,磨粒流的流体材料为航空煤油,颗粒材料为碳化硅,碳化硅颗粒粒径为75μm,体积分数为10%,以入口速度30、35、40和45 m/s进行磨粒流加工试验。

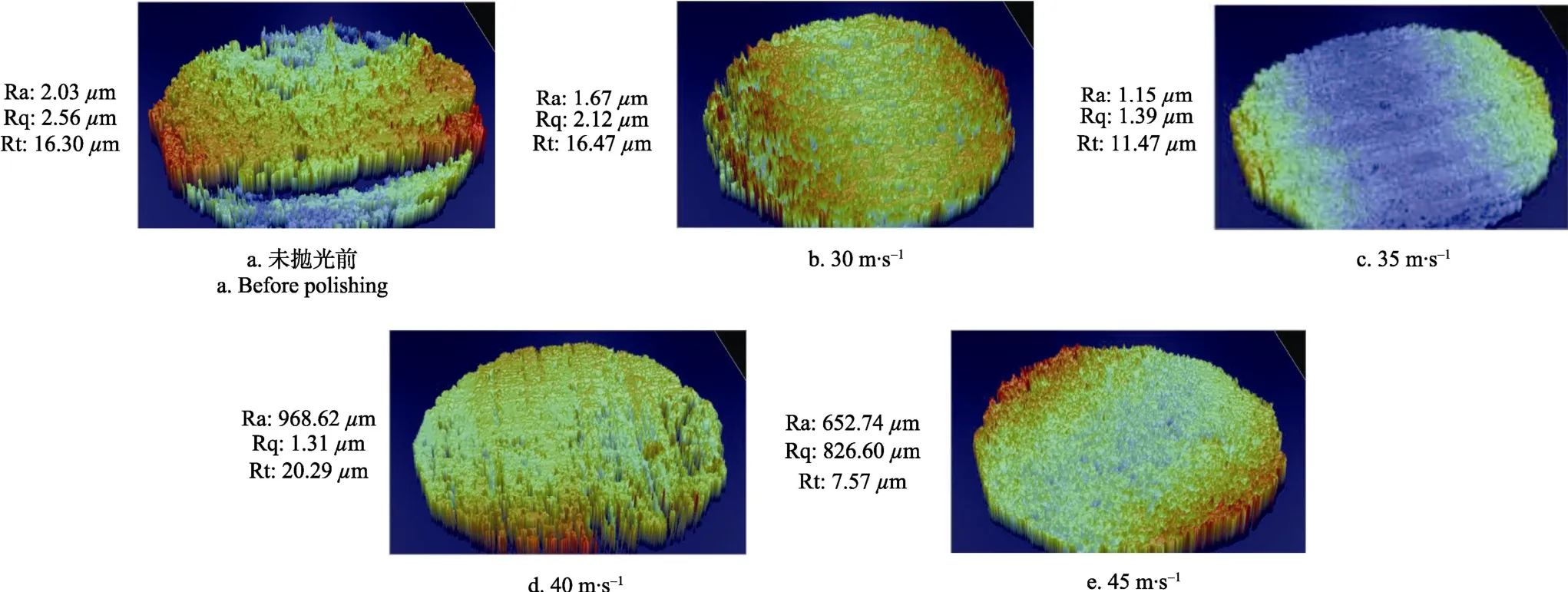

将磨粒流加工前后的点胶头内表面用光栅表面粗糙度测量仪进行测量,测量后的结果如图11所示。

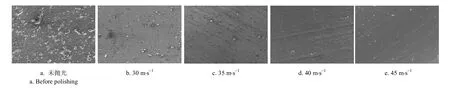

从图11可以看出,随着磨粒流加工速度增加,磨粒流加工前后点胶头的表面粗糙度有明显变化,加工前的表面粗糙度较大,为2.03μm,且表面高低不平,当入口速度为30、35、40和45 m/s时,表面粗糙度值分别降为1.67、1.15、0.96和0.65μm,可以看出,随着磨粒流入口速度的增大,点胶头表面粗糙度显著降低,表面更加平滑,加工后的表面趋于均匀一致,与数值分析结果一致。为了进一步分析磨粒流速度对点胶头表面加工质量的影响,利用扫描电镜对点胶头表面的微观形貌进行检测,磨粒流加工前后的表面微观形貌如图12所示。

由图12看到,随着磨粒流入口速度的增大,表面材料去除量明显增加,零件表面更加光滑和平整,表面质量得到显著提高。表面粗糙度降低的原因是在磨粒流加工过程中,流体与壁面的毛刺能够形成无缝接触,而颗粒又是以流体为载体,因而颗粒也可以与壁面上的毛刺紧密接触,随着磨粒流的连续流动,来自各个方向的颗粒与毛刺连续碰撞摩擦,从而将毛刺剪切掉,达到光整加工的目的。最终结果与仿真分析保持一致。

图11 不同入口速度下加工前后的表面粗糙度Fig.11 Surface roughness before and after processing at different inlet velocities

图12 不同入口速度下加工前后的微观形貌对比Fig.12 Comparison of micro-morphology before and after processing at different inlet velocities

6 结 论

在磨粒流光整加工过程中,主要运动为颗粒与毛刺的碰撞和剪切,流体只是作为一个载体,引导颗粒的运动,进而对壁面进行抛光,因此研究颗粒在流场的表现行为具有重要的意义。本文运用离散元方法,基于CFD-DEM耦合方法,考虑入口速度对磨粒流加工性能的影响,观察颗粒在运动过程中的力学行为,对固液两相磨粒流进行数值分析,得到以下结论:

1)数值分析结果表明,随着入口速度的增大,流体与颗粒的湍流作用更加激烈,流体与颗粒的湍流动能与入口速度成正比,颗粒与壁面的碰撞更加剧烈,加快了表面材料的去除,提高了磨粒流加工效率。

2)通过试验研究发现,点胶头表面粗糙度随着入口速度的增大而显著降低,表面粗糙度Ra值由磨粒流加工前的2.03μm降低到磨粒流加工后的0.65μm,经磨粒流加工表面变得光滑平整。

[1]丁金福,刘润之,张克华,等. 磨粒流精密光整加工的微切削机理[J]. 光学精密工程,2014,22(12):3324-3331.Ding Jinfu, Liu Runzhi, Zhang Kehua, et al. Micro cutting mechanism of abrasive flow precision machining[J]. Optics and Precision Engineering, 2014, 22(12): 3324-3331. (in Chinese with English abstract)

[2]李琛,计时鸣,谭大鹏,等. 软性磨粒流加工特性及近壁区域微切削机理[J]. 机械工程学报,2014,50(9):161-168.Li Chen, Ji Shiming, Tan Dapeng, et al. Study of near wall area micro-cutting mechanism and finishing characteristics for softness abrasive flow finishing[J]. Journal of Mechanical Engineering, 2014, 50(9): 161-168. (in Chinese with English abstract)

[3]李俊烨,乔泽民,杨兆军,等. 介观尺度下磨料浓度对磨粒流加工质量的影响[J]. 吉林大学学报(工学版),2017,47(3):837-843.Li Junye, Qiao Zemin, Yang Zhaojun, et al. Influence of abrasive concentration on processing quality of abrasive flow in mesoscopic scale[J]. Journal of Jilin University (Engineering and Technology Edition), 2017, 47(3): 837-843. (in Chinese with English abstract)

[4]Gorana V K, Jain V K, Lal G K. Forces prediction during material deformation in abrasive flow machining[J]. Wear,2006, 260(1): 128-139.

[5]Jain V K, Kumar R, Dixit P M, et al. Investigations into abrasive flow finishing of complex workpieces using FEM[J].Wear, 2009, 267(1): 71-80.

[6]李俊烨,卫丽丽,张心明,等. 介观尺度下磨粒流抛光温度对发动机喷油嘴质量影响研究[J]. 兵工学报,2017,38(10):2010-2018.Li Junye, Wei Lili, Zhang Xinming, et al. Impact of abrasive flow polishing temperature on nozzle quality under mesoscopic scale[J]. Acta Armamentarii, 2017, 38(10):2010-2018. (in Chinese with English abstract)

[7]李俊烨,董坤,王兴华,等. 颗粒微切削表面创成的分子动力学仿真研究[J]. 机械工程学报,2016,52(17):94-104.Li Junye, Dong Kun, Wang Xinghua, et al. Molecular dynamics simulation research into generative mechanism of particles micro-cutting surface[J]. Journal of Mechanical Engineering, 2016, 52(17): 94-104. (in Chinese with English abstract)

[8]李俊烨,卫丽丽,尹延路,等. 磨粒流研抛伺服阀阀芯喷嘴的冲蚀磨损分析[J]. 光学精密工程,2017,25(07):1857-1865.Li Junye, Wei Lili, Yin Yanlu, et al. Analysis to erosive wear of abrasive flow polishing servo valve core nozzle[J]. Optics and Precision Engineering, 2017, 25(7): 1857-1865. (in Chinese with English abstract)

[9]计时鸣,陈凯,谭大鹏,等. 超声空化对软性磨粒流切削效率和质量的影响[J]. 农业工程学报,2017,33(12):82-90.Ji Shiming, Chen Kai, Tan Dapeng, et al. Effect of ultrasonic cavitation on maching efficiency and quality of soft abrasive flow[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2017, 33(12): 82-90. (in Chinese with English abstract)

[10]Uhlmann E, Schmiedel C, Wendler J. CFD Simulation of the Abrasive Flow Machining Process [J]. Procedia Cirp, 2015,31: 209-214.

[11]Butola R, Jain R, Bhangadia P, et al. Optimization to the parameters of abrasive flow machining by Taguchi method[J].Materials Today Proceedings, 2018, 5(2): 4720-4729.

[12]周迪锋,刘冬玉. 耦合DEM-CFD法双入口磨粒流动力学模拟及加工试验[J]. 机电工程,2013,30(12):1467-1471.Zhou Difeng, Liu Dongyu. Coupling DEM-CFD double inlet abrasive flow dynamics of numerical simulation and test device[J]. Journal of Mechanical & Electrical Engineering,2013, 30(12): 1467-1471. (in Chinese with English abstract)

[13]计时鸣,葛江勤,高涛,等. 基于CFD-DEM耦合的面约束软性磨粒流加工特性研究[J]. 机械工程学报,2018,54(5):129-141.Ji Shiming, Ge Jiangqin, Gao Tao, et al. Study on machinability of surface-constrained softness abrasive flow based on CFD-DEM coupled method[J]. Journal of Mechanical Engineering, 2018, 54(5): 129-141. (in Chinese with English abstract)

[14]喻黎明,谭弘,邹小艳,等. 基于CFD-DEM耦合的迷宫流道水沙运动数值模拟[J]. 农业机械学报,2016,47(8):65-71.Yu Liming, Tan Hong, Zou Xiaoyan, et al. Numerical simulation of water and sediment flow in labyrinth channel based on coupled CFD-DEM[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(8): 65-71. (in Chinese with English abstract)

[15]喻黎明,邹小艳,谭弘,等. 基于CFD-DEM耦合的水力旋流器水沙运动三维数值模拟[J]. 农业机械学报,2016,47(1):126-132.Yu Liming, Zou Xiaoyan, Tan Hong, et al. 3D Numerical simulation of water and sediment flow in hydrocyclone Based on coupled CFD-DEM[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(1): 126-132.(in Chinese with English abstract)

[16]Kenda J, Duhovnik J, Tavčar J, et al. Abrasive flow machining applied to plastic gear matrix polishing[J].International Journal of Advanced Manufacturing Technology,2014, 71(1/2/3/4): 141-151.

[17]Sushil M, Vinod K, Harmesh K. Experimental investigation and optimization of process parameters of Al/SiC MMCs finished by abrasive flow machining[J]. Advanced Manufacturing Processes, 2015, 30(7): 902-911.

[18]Sankar M R, Jain V K, Ramkumar J. Nano-finishing of cylindrical hard steel tubes using rotational abrasive flow finishing (R-AFF) process[J]. International Journal of Advanced Manufacturing Technology, 2016, 85(9): 1-9.

[19]陈铁牛,郭钟宁,曾柏文,等. 激光诱导空泡微孔抛光机理及实验研究[J]. 中国机械工程,2018,29(3):273-278+285.Chen Tieniu, Guo Zhongning, Zeng Baiwen, et al. Study on micro-hole polishing mechanism and experiments based on laser-induced cavitation bubbles[J]. China Mechanical Engineering, 2018, 29(3): 273-278+ 285. (in Chinese with English abstract)

[20]刘薇娜,王尹琛,张英芝,等. 磨料体积分数对喷油嘴喷孔加工影响分析[J]. 重庆理工大学学报(自然科学),2018,32(1):81-85.Liu Weina, Wang Yinchen, Zhang Yingzhi, et al. Abrasive flow machining analysis and research of nozzle[J]. Journal of Chongqing University of Technology(Natural Science), 2018,32(1): 81-85. (in Chinese with English abstract)

[21]李俊烨,胡敬磊,杨兆军,等. 离散相磨粒粒径对磨粒流研抛共轨管质量的影响[J]. 吉林大学学报(工学版),2018,48(2):492-499.Li Junye, Hu Jinglei, Yang Zhaojun, et al. Effect of the size of discrete phase abrasive particles on the abrasive flow polishing quality of common rail pipe[J]. Journal of Jilin University (Engineering and Technology Edition), 2018,48(2): 492-499. (in Chinese with English abstract)

[22]高航,李世宠,付有志,等. 金属增材制造格栅零件磨粒流抛光[J]. 航空学报,2017,38(10):231-239.Gao Hang, Li Shichong, Fu youzhi, et al. Abrasive flow machining of additively manufactured metal grilling parts[J].Acta Aeronautica Et Astronautica Sinica, 2017, 38(10):231-239. (in Chinese with English abstract)

[23]Ji S M, Xiao F Q, Tan D P. A new ultraprecision machining method with softness abrasive flow based on discrete phase model[J]. Advanced Materials Research, 2010, 97-101:3055-3059.

[24]李俊烨,胡敬磊,董坤,等. 固液两相磨粒流研抛工艺优化及质量影响[J]. 光学精密工程,2017,25(06):1534-1546 Li Junye, Hu Jinglei, Dong Kun, et al. Technological parameter optimization and quality effects on solid-liquid phase abrasive flow polishing[J]. Optics and Precision Engineering, 2017, 25(6): 1534-1546. (in Chinese with English abstract)

[25]唐学林,余欣,任松长,等. 固-液两相流体动力学及其在水力机械中的应用[M]. 郑州:黄河水利出版社,2006.

[26]Jain R K, Jain V K. Specific energy and temperature determination in abrasive flow machining process[J].International Journal of Machine Tools & Manufacture, 2001,41(12): 1689-1704.

[27]Jain V K, Adsul S G. Experimental investigations into abrasive flow machining (AFM)[J]. International Journal of Machine Tools & Manufacture, 2000, 40(7): 1003-1021.

[28]李晨光,苏铁熊,张艳岗. 珩磨工艺研究发展现状综述[J].煤矿机械,2018,39(3):1-3.

[29]Kenda J, Pusavec F, Kermouche G, et al. Surface integrity in abrasive flow machining of hardened tool steel AISI D2[J].Procedia Engineering, 2011, 19(1): 172-177.

[30]Gov K, Eyercioglu O, Cakir M V. Hardness effects on abrasive flow machining[J]. Journal of Mechanical Engineering,2013, 59(10): 626-631.

[31]计时鸣,李琛,谭大鹏,等. 基于Preston方程的软性磨粒流加工特性[J]. 机械工程学报, 2011,47(17):156-163.Ji Shiming, Li Chen, Tan Dapeng, et al. Study on machinability of softness abrasive flow based on preston equation[J].Journal of Mechanical Engineering, 2011, 47(17): 156-163.(in Chinese with English abstract)