自动化焊接设备在工程机械制造中的应用探讨

刘贝

摘 要: 面对日益发展的自动化焊接技术以及焊接设备,在工程机械制造以及产品生产中得到广泛应用。本文主要针对自动化焊接设备和自动化焊接技术进行分析,结合自动化焊接设备在工程机械制造中的应用分析自动化焊接技术的优越性,并指出未来自动化焊接技术和自动化焊接设备的发展趋势。

关键词: 自动化焊接设备;工程机械制造;自动化焊接技术

随着自动化技术的产生以及发展,机械制造以及工程建设中开始广泛采用自动化技术,自动化技术的应用不仅仅提高了生产的效率,对于产品质量提高也有重要意义,成为当前经济社会发展的重要推动力和源动力之一。包括动力电池生产在内的工程机械制造中也必须引入自动化技术来降低人工成本和工作强度,提高效率,同时自动化技术的应用也进一步提高了产品质量。自动化焊接设备为动力电池生产在内的工程机械制造的自动化焊接提供基础,科学应用自动化焊接设备,对焊接精度提高、产品质量提升均具有重要意义。

1.自动化焊接设备概述

1.自动化焊接技术

自动化焊接技术主要是借助工业电脑、PLC、单片机等的控制,来实现焊接技术自动化过程,不需要焊接人员参与能够自动完成焊接工作,不仅仅能够节省人力资源,而且能够进一步提高焊接的质量以及精度。自动化焊接技术通过传感器对整个焊接过程进行监控与检测,同时通过控制器对焊接运行过程进行控制,在传感器采集信息的基础上设计焊接设备的运行轨迹,并由控制器进行控制最终实现自动化焊接。

1.2自动化焊接设备

自动化焊接设备对自动化焊接这一制造技术作用显著,而且目前自动化焊接设备在工业生产中的应用越来越广泛。自动化焊接设备主要分为以下三种:

1.2.1刚性自动化焊接设备

刚性自动化焊接设备又被称作是初级自动化焊接设备,这一自动化焊接设备设计中采用开环控制原理。刚性自动化焊接设备虽然能够对整个焊接过程进行自动化控制,但是对于焊接参数波动不能进行反馈调节,对于偏差不能自动调整,还具有一定缺陷。

1.2.2自适应控制自动化焊接设备

自适应控制自动化焊接设备是在自动化技术以及自适应技术基础上发展起来的,综合分析这一设备发现其具有较高的自动化水平,而且就目前已有的自动化焊接设备来看水平高。在传统自动化焊接设备的基础上增加了传感器以及电子检测线路,通过这些元器件的增加能够对焊接过程中的焊缝进行跟踪,并且在焊缝跟踪的基础上提供焊接导向,利用了反馈动态调节机制对焊接参数优化调节,最终保证自动化焊接过程以及自动化焊接的精度。

1.2.3智能化自动焊接设备

智能化自动焊接设备是在传统焊接设备的基础上发展起来的,综合运用了各种高级传感元件,包括视觉、触觉等传感器,甚至引入了激光扫描元器件来保证自动化焊接精度。为提高焊接设备的自动化精度不仅仅配备了传统的数据库系统,而且引入了当前比较高级的专家系统,通过这两个系统能够实时检测焊接过程中的焊缝,根据实时检测的焊缝以及焊接轨迹来进行自动编程优化,编程结合相关焊接参数完成自动化焊接。同时,为焊接完成之后的焊接质量检验等工作的进行需要生成记录文件保存到数据库中,以备查看。

2.自动化焊接设备的主要特点

2.1大型化及组合化

前面已经介绍目前主要的三种自动化焊接设备,而且随着焊接技术以及自动化焊接设备的发展目前各种各样的自动化焊接设备也开始出现。在自动化焊接设备中将传统的焊接设备和当前的传感器以及计算机系统组合在一起,这样也必然导致了自动化焊接设备的大型化,甚至导致某些大型的焊接中心能够占据整个生产线的整个车间。

2.2数字化与智能化

对于自动化焊接而言,焊接的质量以及焊接的精度是衡量自动化焊接的重要指标,不仅仅需要保证焊接的误差满足焊接质量的要求,而且对于焊接形状而言也是衡量焊接质量以及焊接精度的一大关键指标。因此,在自动化焊接中引入了高精度传感技术,通过高精度传感技术以及各种传感器元件对焊缝以及焊接轨迹进行跟踪,另外还结合计算机软件系统对自动化焊接轨迹以及参数进行反馈优化控制,保证自动化焊接的质量。

2.3高精度与高质量

对于目前的自动化焊接设备而言,以焊接机器人为代表的行走机构的定位精度一般在0.1mm之内,而且对于与其相关的焊接变位机的定位精度也有严格要求,一般要求其在0.05mm之内,以此来保证自动化焊接的高精度与高质量。正是由于自动化焊接技术的高精度以及高质量使得其受到越来越多工业生产企业的青睐。

2.4管控一体化

在目前自动化焊接设备中和计算机系统以及局域网进行对接,对于整个自动化焊接以及生产过程通过管理系统进行自动化控制,自动化焊接过程中出现的故障还能够通过自动化管控进行分析,在分析诊断的基础上进行维修。

3.激光自动化焊接技术在电池外壳焊接中的应用解析

3.1焊接材料及焊接方案

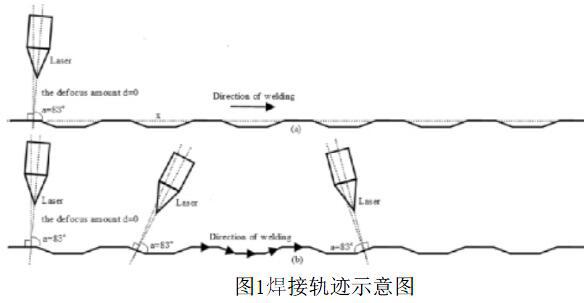

该电池外壳为3003铝合金动力电池外壳,这一型号的电池的外形结构具有一定不规则形,如图1所示。其中电池外壳采用的盖板具有一定的厚度,达1mm,动力电池的壳体也具有一定的厚度,达1mm,加强筋处的厚度相比更厚,达2mm。在进行研究中为进行对比,采用两种不同的焊接轨迹(如图1所示)来进行自动化焊接操作。其中图1中第一个焊接轨迹是水平线轨迹(类比普通三维工作台轨迹),第二个焊接轨迹是波浪形轨迹(类比机器人焊接轨迹)。

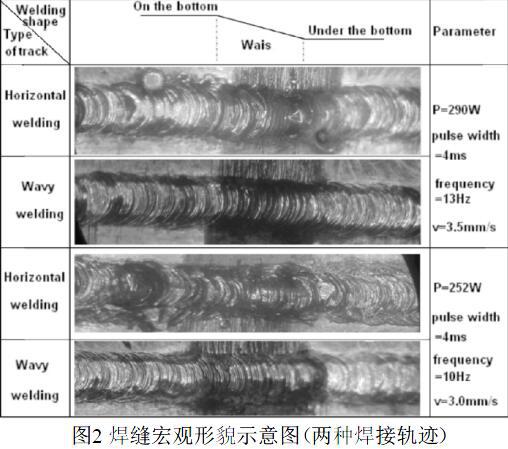

3.2焊接结果对比分析

对于两种不同焊接轨迹下的焊接焊缝的宏观形貌进行研究,示意图如图2所示。通过图2中的焊缝宏观形貌示意图能够看出,第二条和第四条焊缝为采用波浪形轨迹焊接的,明显焊缝规则而且光亮,而且焊缝体现出很好的连续性,在焊缝腰处没有灼烧痕迹具有良好一致性。第一条和第三条的水平轨迹焊缝不仅仅具有不规则特征,而且焊缝的连续性也相对较差,在焊缝的腰处具有较严重的灼烧现象,而且还有液滴堆积现象,整条焊缝还出现比较显著的下榻问题。

通過普通三维工作台水平焊接和激光自动化波浪形焊接的对比能够看出,普通三维工作台的水平焊接灵活性较差,在几何尺寸相对复杂的电池外壳焊接中应用效果较差;而激光自动化焊接不仅仅灵活性强,而且具有角度可调、焊接装备焦距可变等良好特征,能够保证焊缝的连续性和一致性,而且焊缝的外观比较规则、光亮。在焊接精度方面,激光自动化焊接的0.01mm的精度明显优于普通三维工作台的0.05mm实际精度。激光自动化焊接中主要通过工业机器人实现,能够保证多工位焊接,而且能够一次成型,效率更高,一般是普通三维工作台焊接效率的3倍以上。

4.自动焊接技术发展趋势

自动化焊接技术在未来发展中,不仅仅集中在自动化与智能化方向,将结合客户的实际需求进行个性化设计,建立智能化、高精度、个性化自动焊接系统。要想实现自动化焊接系统这些发展趋势,必然在未来自动化焊接技术和设备要和计算机系统相结合。在未来自动化焊接技术的发展中还将引入激光以及图像处理等智能控制技术,通过计算机对焊接参数、焊接轨迹等进行智能化反馈调节控制,保证焊接质量。同时,在未来自动化焊接设备的发展中还将向着柔性化、集成化、小型化的方向发展,希望减少不必要车间的浪费,节约土地资源成本。总体而言,未来自动焊接技术会有更加长远的发展,不仅仅精度会越来越高,而且自动焊接技术的智能化程度也会越来越高,而且在未来柔性化发展也将成为自动化焊接技术的发展方向。

结论

自动化焊接技术以及自动化焊接设备的发展对于我国焊接水平的提升具有重要意义,而且对于工业产品生产、质量的提升具有重要作用。随着智能化、信息化的建设,未来自动化焊接设备、自动化焊接技术也将向着智能化的方向发展,在未来发展中具有极大的发展潜力。

参考文献

[1]张洪阳.镁合金型材自动化焊接工作站设计[J].世界有色金属,2017(07):49-50.

[2]李高进,伍朝晖,徐宝东,杨龙飞,苏娟娟,张剑锋.船舶曲面板列焊接自动化[J].造船技术,2017(02):68-72.