纳米黏土改性碳纤维复合材料的研究进展

,,国栋,

(浙江大学高分子科学与工程学系,浙江 杭州 310027)

1 前 言

碳纤维是指碳含量在90%以上的纤维状碳材料,可由聚丙烯腈、纤维素、沥青、聚氯乙烯等聚合物前驱体经一系列热处理和拉伸得到,其直径为5~10μm。碳纤维与环氧树脂基体复合,可以得到质轻、高强、高模、高阻尼以及吸振性良好的碳纤维复合材料(CFRPs),用作大口径机枪枪架、连续抽油杆、接骨板、风机叶片、定向天线展开臂、以及导电材料,已逐渐取代钢材、玻璃纤维复合材料,在军工、民用等领域发挥重要作用。

连续碳纤维复合材料各向异性,沿纤维方向呈现碳纤维高强高模的机械性能;而垂直纤维方向,则体现出聚合物基体较低的强度和模量。因此,单向或二维编织碳纤维复合材料层间性能较差[1-3],受力时容易发生分层。通过缝合、z向钉扎和编织[4-5],调整纤维铺层方式可以削弱材料的各向异性,但是这些方法使得制造工艺趋于繁琐,成本高,同时扰乱了碳纤维的有序排列,使碳纤维受到不同程度损伤,降低了CFRPs的面内性能。

纳米材料可以提高CFRPs的层间性能和面内性能,近年来备受关注。纳米材料提高了层间树脂的强度和韧性,从而使CFRPs机械性能提升[6]。纳米材料凭借活泼的表面基团以及大的比表面积,可以与环氧树脂发生化学或物理结合,改善基体的强度和模量,提高载荷的传递效率[7]和碳纤维的抗压能力[8];同时,纳米材料还能增韧基体,改善复合材料的层间性能,不易发生分层。目前较为常用的纳米材料有纳米二氧化硅[9-10]、二氧化钛[11]、氧化铝[12]、埃洛石[13]、碳纳米纤维[14-15]、碳纳米管[3,6,16]、富勒烯[17-18]、纳米石墨[19]、石墨烯[20]、纳米黏土[21-23]等。

黏土改性的碳纤维复合材料表现出诸多优势。黏土在我国产量大,价格低廉,且插层或剥离型黏土/环氧树脂复合材料的制备和性能研究已较成熟。黏土径厚比较大,可以有效改善环氧树脂的机械性能,如模量[24-25]、强度[26]、断裂韧性[27]、冲击强度[28]、压缩强度[29];此外,黏土/环氧树脂复合材料还往往呈现较好的气体阻隔[30-33]、阻燃[34-36]以及防腐特性[37]。将黏土用于碳纤维复合材料,能带来性能上的提升,加速其在结构增强领域以及其它高新领域的应用进程。

2 碳纤维/黏土/环氧树脂复合材料的制备方法

碳纤维/黏土/环氧树脂复合材料属于三元体系,是黏土/环氧树脂二元体系和传统碳纤维/环氧树脂复合材料的有机结合。因此,二元体系的制备方法、传统碳纤维复合材料的成型工艺,对于三元体系的研究具有借鉴和参考意义。碳纤维/黏土/环氧树脂复合材料的制备过程分为两步:(1)黏土改性树脂基体的制备;(2)复合材料成型。

2.1 黏土改性树脂基体的制备

黏土/环氧树脂二元复合材料的研究过程中,分散黏土的常用方法有:机械搅拌、超声[38-39]、强剪切混合[24,40]、球磨[41]和淤浆复合法[42-43]。综合使用上述方法,可以实现黏土的插层甚至剥离。目前,黏土改性树脂基体的制备方法可分为:直接混合法,溶液混合法,淤浆复合法。

2.1.1直接混合法(Blending) 将有机黏土与环氧树脂直接混合,通过搅拌、超声、强剪切中的一种或几种方法分散黏土,而后加入固化剂,真空脱泡即可[44]。混合过程未添加溶剂,无需后续脱溶剂处理,因此操作简单、能耗低、绿色环保,是目前使用最多的方法。

2.1.2溶液混合法(Solution Blending) 将有机黏土超声分散在丙酮等有机溶剂中,再加入环氧树脂,混合均匀后真空干燥脱除溶剂,然后添加固化剂[45]。该方法的特点是利用有机溶剂使黏土分散较好、插层程度较高。但是有机溶剂的使用使工艺更加复杂,制备周期较长,不环保。

2.1.3淤浆复合法(Slurry Compounding) 淤浆复合法是将无机黏土分散在水中,陈化一段时间后,取上层浆液经过丙酮的充分交换,得到分散性良好的黏土/丙酮分散液,此时加入硅烷偶联剂改性黏土界面,然后与环氧树脂混合,脱溶剂后加入固化体系,可得黏土改性树脂基体[46]。该方法与溶液混合法有些类似,但其使用的黏土为无机黏土,而且所得复合材料中黏土的分散性最好,剥离程度更高。

2.2 成型工艺

碳纤维/黏土/环氧树脂复合材料的成型工艺,大都借鉴传统CFRPs,研究中涉及的主要方法有树脂膜熔浸成型、热压模塑成型、真空袋法成型、真空辅助树脂传递模塑等。

2.2.1树脂膜熔浸成型(Resin Film Infusion,RFI) 将碳纤维与树脂片交替铺放在模具内,用真空袋包覆,使铺层中的树脂片在真空中受热熔化浸渍碳纤维并固化成型[47-48]。该法可以精准控制复合材料的碳纤维/树脂比,获得高碳纤维含量的制品,同时铺层清洁,生产安全、成本相对较低。但是Rice[47]发现,该法制得的复合材料在Z轴方向的性能提高并不明显,在高黏土含量时,树脂难以充分浸渍,黏土片层容易在纤维布上发生过滤团聚,致使弯曲强度下降。

2.2.2热压模塑成型(Hot Pressing) 将树脂通过手糊或者湿法缠绕的方法涂覆于碳纤维表面,制成预浸带,再通过平板硫化机热压固化成型[45]。此法操作简单,对设备要求较低,因而备受研究者青睐。

2.2.3真空袋法成型(Vacuum Bag Molding,VBM) 真空袋法成型与热压模塑成型类似,也是手糊或者湿法缠绕的延伸,将预浸带用真空袋包覆,借助真空泵抽真空压实,加热固化[49]。由于是在真空条件下成型,制品中孔洞较少,因而品质较高。但额外的工艺过程降低了生产效率,增加了劳动力和成本,并且要求操作人员有较高的技术水平。为了提高制品中碳纤维的含量,还可以在真空成型中补加压力,或直接用真空热压机热压成型(Vacuum Hot Pressing,VHP)。

2.2.4真空辅助树脂传递模塑(VARTM) 将碳纤维置于上下模之间,并用真空袋包裹,在压力差的驱动下,树脂快速充填到模具内并浸渍碳纤维,当碳纤维被完全浸透,将树脂注入口封闭,然后进行固化成型[50]。由于在真空中进行操作,可以排除树脂内部的气泡并提高其对碳纤维的浸渍能力。但是树脂的传递,黏土会在碳纤维上过滤沉积,难以得到高品质CFRPs。Nuhiji等[51]针对VARTM存在的问题,提出了使用快速加热和机械震荡,提高了分散性的改良方案。通过扫描电镜-能谱联用,测试了复合材料不同部位的黏土分布,发现复合材料底部和树脂出口端的黏土分散性,相对于其他部位有了显著改善。

3 碳纤维/黏土/环氧树脂复合材料的性能

3.1 机械性能

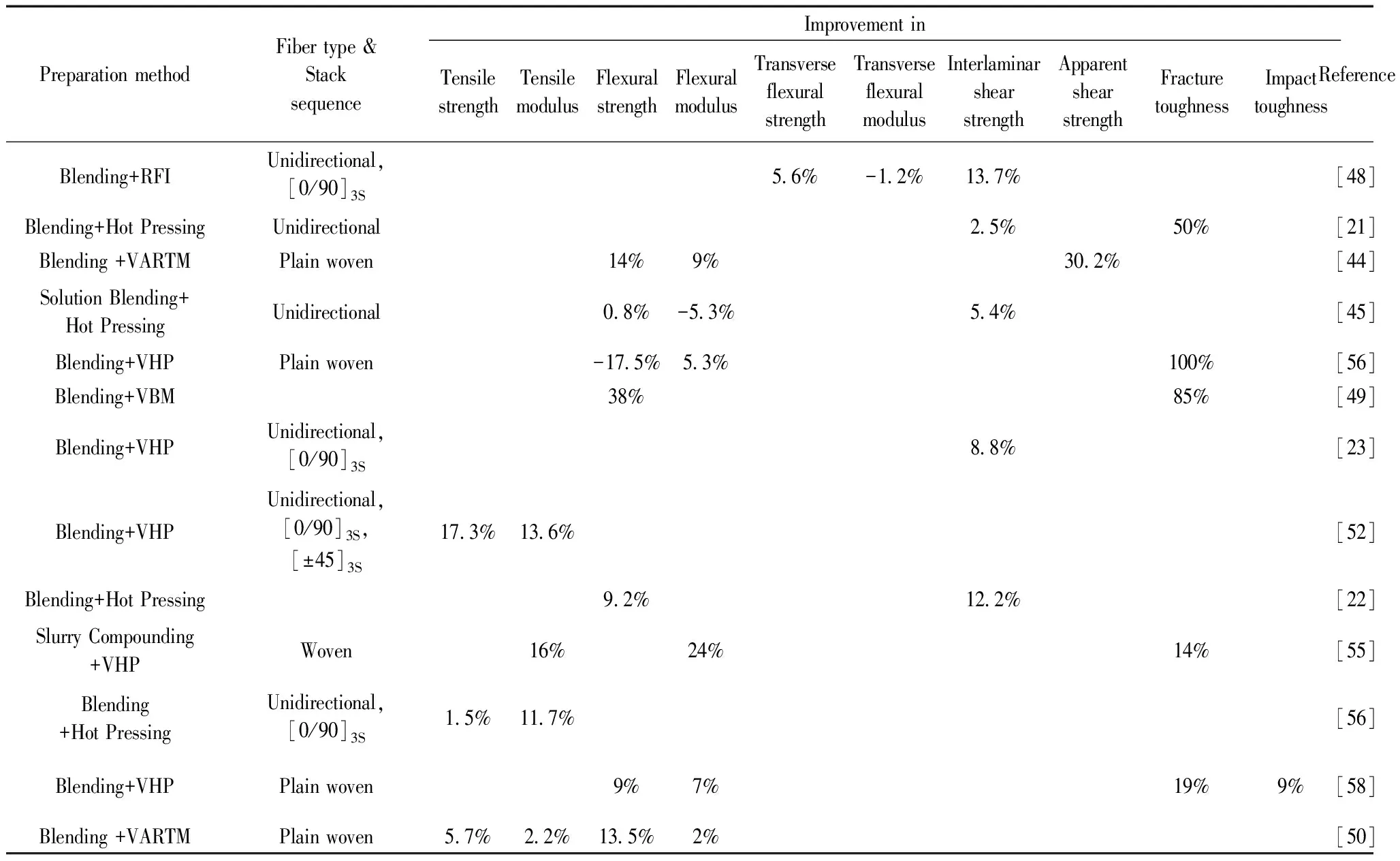

近年来,国内外对碳纤维/黏土/环氧树脂复合材料机械性能的研究成果如表1所示。可以看出,引入黏土后,复合材料的拉伸强度几乎不受影响,拉伸模量略有提升,这是因为复合材料的拉伸性能属于面内性能,主要由碳纤维支配。Khan等[52]则发现黏土改性CFRPs的拉伸强度增加了17.3%。这是因为他们的样品碳纤维含量较低(21 vol%),因此基体对拉伸性能的影响较大。

表1 黏土对碳纤维/环氧树脂复合材料机械性能的影响Table 1 Improvements in the mechanical properties of CFRPs based on nanoclay-modified matrix

纳米填料和聚合物基体之间的脱粘[17,53-54]以及纳米材料带来的微裂纹偏转[17,56-57]耗散了大量形变能,这些能量可以抑制微裂纹在复合材料基体中沿着纤维/基体界面的传播[17],因而提高抗分层能力。层间剪切强度、表观剪切强度和断裂韧性是评价CFRPs层间性能的重要指标。Siddiqui等[56]发现,基体中含有7 wt%黏土的CFRPs断裂韧性提高100%。Becker 等[21]和Xu等[49]制备的黏土改性CFRPs断裂韧性也分别有50%、85%的提升。Chowdhury等[44]发现CFRPs添加黏土后表观剪切强度提高了30.2%。此外,碳纤维/黏土/环氧树脂复合材料的层间剪切强度也有不同程度的提升[22,48]。

Timmerman等[48]对碳纤维/黏土/环氧树脂复合材料的横向弯曲性能作了研究,结果表明,黏土改性CFRPs的横向弯曲强度相对于纯CFRPs增加5.6%,弯曲模量有所下降,这是因为在树脂膜熔浸成型过程中,黏土在碳纤维表面发生过滤团聚所致。

碳纤维容易在压缩受力时发生弯折,当复合材料受压时,细微的弯曲就足以使碳纤维发生断裂[7],因此连续碳纤维增强复合材料的抗压强度通常远低于拉伸强度。复合材料的弯曲常伴随拉伸和压缩两种变形模式。由于受压侧较薄弱,破坏往往从受压侧碳纤维的弯折断裂开始。纳米黏土通过提高环氧基体的模量[24,40],为受压CFRPs中的碳纤维提供更多的侧向支撑,使其不易发生弯曲和扭结,因而可以改善CFRPs的抗压性能和弯曲性能。不同的研究中,碳纤维/黏土/环氧树脂复合材料的弯曲性能提升程度不尽相同。Xu[49]等发现黏土可以使CFRPs的弯曲强度提高38%,Phonthammachai 等[46]的研究中黏土改性CFRPs的弯曲模量也增加了24%。只有Siddiqui等[55]的研究中出现了弯曲强度降低-17.5%的情况,这是因为他们用的黏土改性基体弯曲强度低于纯环氧树脂,而且碳纤维含量较低(21 vol%),弯曲性能受基体影响较大。

耐冲击性能是复合材料的重要性能指标之一。Dorigato等[56]用落球冲击试验研究了碳纤维/黏土/环氧树脂复合材料的耐冲击性能,发现当冲击能量大于穿透阈值时,吸收能量的最大值是穿透能量。由于穿透能量主要由纤维强度决定,纳米黏土的影响有限。但当冲击能量低于穿透阈值时,复合材料的破坏行为完全不同。在这种情况下,冲击之后落球反弹,冲击能量的一部分被吸收,复合材料发生基体破裂、分层和纤维破坏,而剩余的冲击能量作为回弹能量释放。对于非穿透性冲击试验,复合材料的失效机理主要由基体性质决定,因此纳米黏土可以显著改善复合材料的耐冲击性能。与纯CFRPs相比,黏土改性CFRPs的比吸收能力增加了约26%。

由于环氧树脂固有的脆性,即便在低速冲击下,也可能产生一些肉眼难以观察的内部损伤,大大降低力学性能。因此复合材料的耐低速冲击性能也尤为重要。Iqbal等[23]用纳米黏土对碳纤维复合材料进行改性,通过低速冲击后的压缩试验(CAI)评判复合材料的抗冲击破坏能力。结果表明,黏土含量为3 wt%的CFRPs呈现出最高的损伤容限,其冲击破坏、小面积破坏的损伤容限得到显著改善,而且具有较高的残余强度和能限。用扫描电镜表征CAI测试后的样品断面,发现纳米黏土填充的环氧基体可以改变碳纤维复合材料的失效机制,使其从脆性模式向更具塑性的、多层脱层模式转变。

3.2 耐湿热老化性

在使用和制造过程中,CFRPs常因吸收水分和其他液体而发生变形、产生内应力,致使材料性能下降,制件表面损伤、开裂和破坏。因此耐湿热老化性也是复合材料应具备的重要属性。有机黏土的加入可以改善复合材料的耐湿热老化性[22]。湿热老化处理后CFRPs的弯曲强度都有一定程度降低,但经过有机黏土改性CFRPs的弯曲强度,与纯CFRPs相比,降低幅度较小。其中1%黏土含量时下降最少,为1.2%,而纯CFRPs经过湿热处理后下降了12.5%,可见黏土使CFRPs的耐湿热老化性能得到了大幅度的提升。

3.3 耐冷冻循环性

由于碳纤维和树脂基体之间热膨胀系数差距较大,在反复冷冻后,纯CFRPs的结构和性能会发生较大变化,容易出现分层剥离、微裂纹以及凹坑等。由于黏土可以有效降低树脂基体的热膨胀系数,因而可用来提高CFRPs的耐低温性。Timmerman 等[48]对碳纤维/黏土/环氧树脂复合材料和纯CFRPs同时进行反复冷冻处理后发现,当CFRPs中含有5份有机黏土时,裂纹密度较纯CFRPs降低了50%。可见,黏土改性CFRPs的耐低温特性优异,有望用作制备低温液体储藏器。

3.4 耐疲劳性

疲劳是许多结构材料(包括CFRPs)失效的主要原因之一[59-61]。当循环受力时,由于损伤的累积,CFRPs机械性能和结构逐渐恶化。与各向同性材料的疲劳损伤完全不同,CFRPs的疲劳损伤非常复杂,其损伤状态取决于碳纤维的铺层方式和取向。CFRPs的疲劳损伤模式包括界面脱粘、基体开裂、脱层、纤维断裂等。Khan等[52]研究了黏土改性CFRPs的耐疲劳性,在给定的循环次数后测量了残余拉伸强度和模量。发现残余的拉伸性能随着循环次数的增加而逐渐降低,纳米黏土改性的CFRPs在整个疲劳寿命区间内呈现出更高的残余性能。

同时,Khan等[62,63]对耐疲劳机理作了探究,比较了黏土添加前后CFRPs复合材料在最大拉伸强度(UTS)的80%,60%和45%下疲劳断裂样品的断裂形貌。发现两种复合材料在断面上呈现许多凹坑。凹坑的形成是由于围绕基体缺陷、微孔或纳米颗粒局部变形的结果。有趣的是,这些凹坑的尺寸通常随着在疲劳期间应力的减小或者疲劳寿命的增加,而在宽度和深度上都有所增加。凹坑形成和生长背后的机理可以解释如下:疲劳负荷早期阶段,在应力集中的一些薄弱部位形成微裂纹。由于这些微裂纹周围的应变集中,发生局部塑性变形,反过来促进凹坑的形成。应力较小时,该阶段持续的时间较长,凹坑随着疲劳循环次数的增加而增长,然后聚结成主裂纹而最终复合材料失效。当应力较大时,它们倾向于快速聚集,导致过早断裂,不会出现大量深而宽的凹坑。观察表明,局部变形区或凹坑的生长和扩展依赖于施加的应力。实际上,纳米黏土诱导形成的凹坑形态与纯CFRPs截然不同。纯CFRPs通常具有比纳米黏土改性CFRPs更宽和更浅的凹坑。

3.5 气体阻隔性

黏土片层均匀而无规则地分散在树脂基体中,气体分子通过的路径变得更加曲折,因而碳纤维/黏土/环氧树脂复合材料具有较好的气体阻隔特性。用缠绕法制备的黏土改性CFRPs增强的低温槽,由于黏土片层在加工过程中发生有序排列,其氦气透过速度,与未添加黏土的复合材料相比,降低了80%之多[30]。这种高阻隔优势,使得低温槽的制作变得更加简单,不再需要额外铺设具有隔气作用的衬垫。

4 碳纤维/黏土/环氧树脂复合材料研究中存在的问题

碳纤维/黏土/环氧树脂复合材料的研究中有诸多问题亟需解决。与黏土/环氧树脂二元体系以及传统碳纤维/环氧树脂复合材料相比,三元体系综合性能的影响因素更加复杂,但主要包括碳纤维复合材料成型工艺以及黏土改性树脂制备方法两个方面。

目前,树脂制备所用的有机黏土,是由离子交换至层间的有机改性剂通过离子键与黏土片层连接而成。这些改性剂可引导树脂进入层间固化,但对于片层间树脂具有增塑和稀释作用,使片层间固化的环氧树脂强度降低。同时,黏土团簇易夹带气泡,固化后成为缺陷而影响制品质量。此外,黏土改性树脂基体的制备过程中,难以做到黏土的充分剥离、插层和分散,往往存在着多种形态的黏土,如独立片层、类晶团聚体、团簇以及更大的黏土团聚体等,会导致制品内部不均匀,受力时容易产生应力集中,因此降低了复合材料的力学性能。

CFRPs的树脂传递模塑具有生产环境好、成本较低、制品可大型化、强度可设计,较易实现工业化等优点。然而,在树脂的注入过程中,由于纤维束内外的渗透性和毛细压力上存在很大差异,使树脂流速在微观尺度不均匀,造成浸渍程度不一致。在较高注射速度下,纤维束外的树脂流速高于束内,空隙先在束内形成;而注射速度较低时,由于毛细效应,纤维束内容易浸渍,产生束外空隙。许多学者研究减少束内、束外空隙形成的最佳注射速度[64],但是仍然难以避免空隙的形成。而纳米黏土的引入,会导致树脂物性参数(如粘度)的改变,因而通过树脂传递工艺对空隙进行控制变得更加困难。其次,环氧混合过程中的空气、溶于环氧树脂的气体,以及脱模剂在模塑过程中的挥发,会造成VARTM制品中空隙的产生。此外,树脂传递过程中,碳纤维布的过滤效应也不容忽视[65],它使原本在树脂基体中分散良好的无机填料重新分布甚至团聚,使外层纤维布表面基体的黏土含量高,而内层纤维布周围基体的黏土含量偏低;同时,纤维束内和束间也存在黏土含量的差异。Nuhiji等[51]对此进行技术改进,在树脂传递后的固化过程中引入了快速加热和机械震荡,获得了黏土分散性较好的CFRPs,但对加工工艺和设备提出了较高的要求,产业化较困难。另外,树脂传递成型得到的复合材料,其基体含量较高,并且碳纤维布内部和层间的基体含量差异显著。热压模塑成型可以减少这种差异,但不易连续化生产;缠绕成型工艺得到的制品中存在孔洞;树脂膜熔浸成型容易发生黏土过滤团聚[47];而预浸渍法成本较高,效率较低;手糊成型质量稳定性差且生产效率较低。因此,目前连续化、高效地生产高品质黏土改性碳纤维复合材料仍然有赖于成型工艺的改进和革新。

5 结 论

通过直接混合法、溶液混合法以及淤浆复合法获得的黏土改性树脂基体,经由树脂膜熔浸成型、热压模塑成型、真空袋法成型、VARTM等工艺,可以得到综合性能较好的碳纤维/黏土/环氧树脂复合材料。引入黏土可以有效提高CFRPs的弯曲性能、拉伸性能、层间剪切强度、断裂韧性和抗冲击性能,同时赋予CFRPs耐湿热老化性、耐疲劳性、耐低温性以及阻隔气体特性。这些方面的优势,使碳纤维/黏土/环氧树脂复合材料具有广阔的应用前景。提高树脂基体中黏土的分散性,增加黏土与基体之间的界面强度,改进复合材料的成型工艺,提高制品质量和生产效率,这些都是未来实现碳纤维/黏土/环氧树脂复合材料产业化的重要研究方向。