柔直功率单元自动测试装置技术方案研究

陈建东 陈 涛 张 板 林 寰 廖其艳

柔直功率单元自动测试装置技术方案研究

陈建东1陈 涛1张 板1林 寰1廖其艳2

(1. 广东电网有限责任公司汕头供电局,广东 汕头 515041; 2. 荣信汇科电气技术有限责任公司,辽宁 鞍山 114051)

本文针对传统的MMC-HVDC功率单元检修方法复杂、耗时较长等问题,提出了一种基于自动测试和分步测试为一体的装置开发方案,详细描述了该方案下各项测试功能的具体实现方法。该测试装置在面板上集成了相关按钮和LED指示灯,通过使能相关按钮选择对应测试项,测试数据全部由装置软件系统进行处理,测试结果直接通过LED指示灯来显示,不需要外接示波器和人工数据再分析,简化了功率单元测试过程,提高了测试、检修效率。

柔性直流输电;功率单元;检修;自动测试;分步测试

目前采用MMC-HVDC拓扑结构的柔性直流输电技术在国内外得到了大量的工程应用,该技术采用完全一致的模块化功率单元,在研发、制造、动态和静态均压以及后期维护上都有着显著的优势。

国内已投运的MMC-HVDC工程有南澳多端柔性直流输电示范工程[1]、舟山多端柔性直流输电工程[2]、云南鲁西背靠背直流输电工程。基于MMC- HVDC系统,相关文献对其系统控制[3]、调制算法[4]、电容电压排序算法[5-6]、直流故障特性[7-8]、交流故障特性[9-10]等进行了大量的技术研究,积累了比较全面的技术方案。实际工程中各换流站用到的功率单元数量多达上千,在投运后不可避免地会出现单元故障现象,单元故障后被旁路,一旦旁路数目过多,就会直接导致系统停运。在换流站停运检修期间,如何快速对这些故障的或正常的功率单元进行检测尤为重要,但目前针对功率单元测试的研究还不够深入。

换流站对功率单元进行检修时,传统做法是:采用手动充电设备给功率单元充电,控制器通过光纤连接到功率单元,用笔记本电脑通过网线连接到控制器,用示波器通过电压探头连接到功率单元输出排和单元电容,需要人工操作充电设备、人工读取示波器波形等工作。上述连线以及人工操作,对操作人员的要求较高,而且设备比较分散,移动不方便,再加上需要人工判断电容电压、示波器波形,在测量多个功率单元时耗时较多,给检修工作带来了很大压力。

本文针对传统检修做法的不足,提出了一种基于自动测试和分步测试为一体的装置开发方案,该装置在面板上配置了数码显示屏,用以监视当前功率单元的电容电压和单元输出电压,面板上集成相关按钮和LED指示灯,通过使能相关按钮选择对应测试项,测试数据全部由装置软件系统进行处理,测试结果直接通过LED指示灯来显示,不需要外接示波器和人工数据再分析,极大地简化了测试过程,提高了测试效率。

1 功率单元工作机制

1.1 MMC-HVDC拓扑结构[11-12]

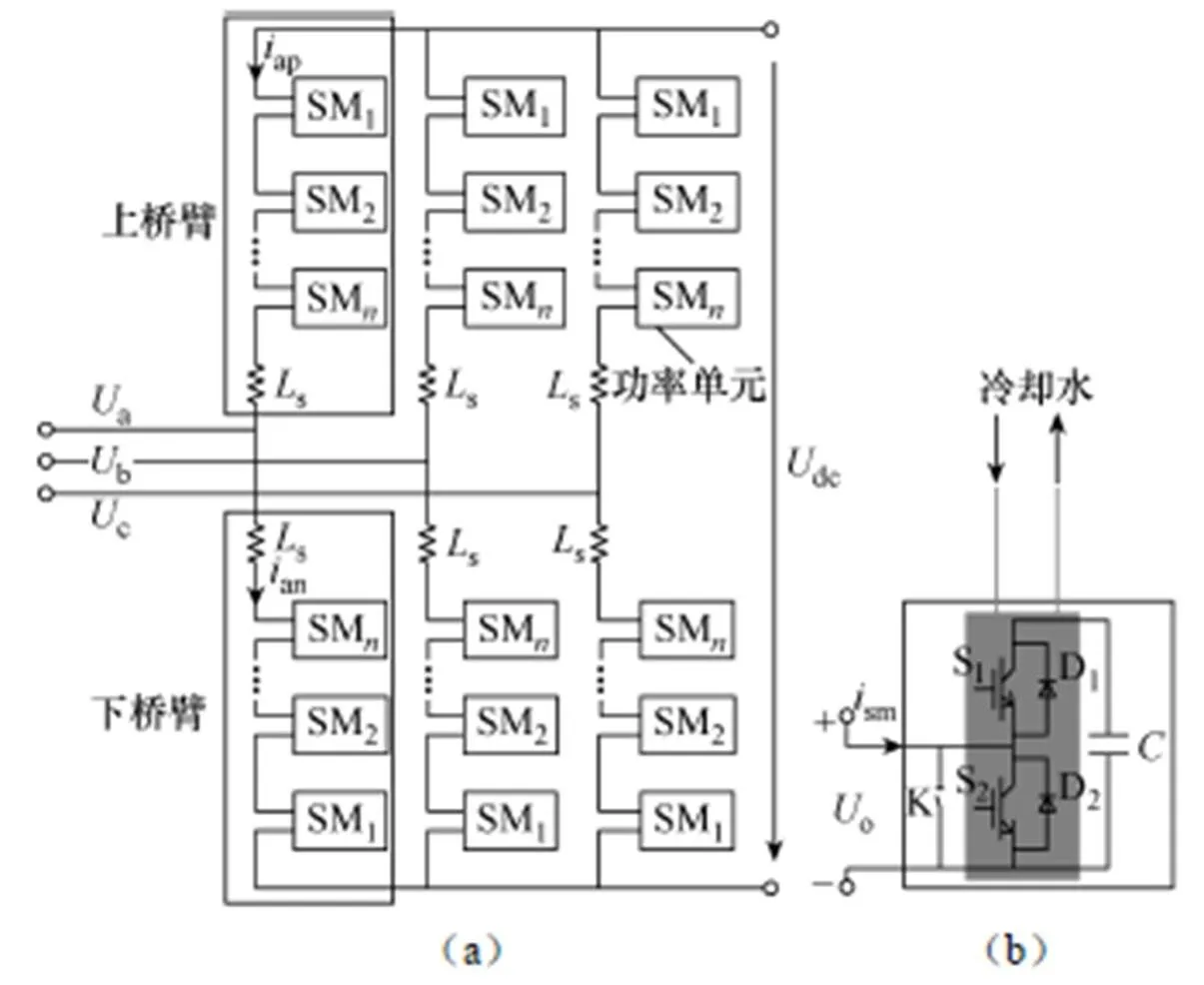

MMC-HVDC系统拓扑图如图1(a)所示。系统由三相6个桥臂组成,每个桥臂均级联个功率单元,通过控制各桥臂投入的功率单元数和功率单元的电容电压来输出预期的直流电压和交流输出电压。为维持直流电压稳定,每一时刻各相上下桥臂投入的功率单元数相等,功率单元间通过排序算法实现电容电压平衡。

功率单元拓扑结构如图1(b)所示。S1、S2为IGBT,D1、D2为反并联续流二极管,为并联的直流电容器,K为旁路接触器,单元采用水冷冷却。单元控制由单元主控板完成,单元主控板接收上级控制系统下发的脉冲信号后,经过处理再下发给IGBT的驱动板,由驱动板触发IGBT的开通和关断。

图1 MMC-HVDC拓扑结构

1.2 功率单元工作机制

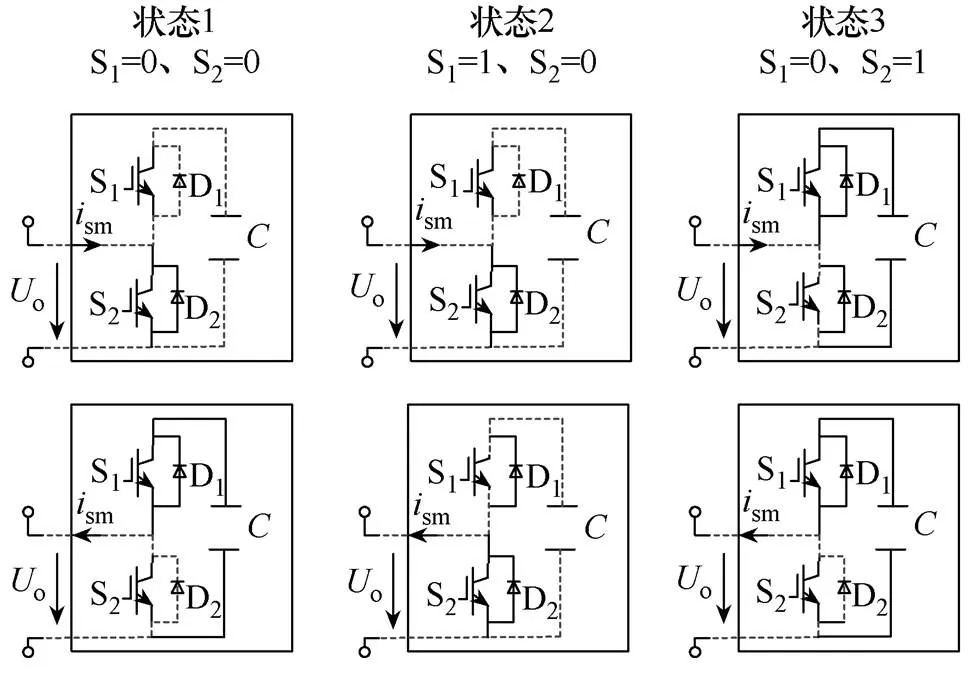

功率单元共有闭锁、投入、切除3种工作状态,如图2所示。

取电流流入功率单元方向为正。

图2 功率单元工作机制

1)当功率单元上、下IGBT均关断时,子模块处于闭锁状态,如状态1所示。当电流sm>0时,电流通过D1向电容充电,当电流sm<0时,电流经过D2流出,对电容电压无影响,这两种闭锁状态一般在充电或故障状态下使用。

2)当上管IGBT开通、下管IGBT关断时,此时子模块处于投入状态,如状态2所示。当电流sm>0时,电流通过D1向电容充电,当电流sm<0时,电流通过上开关管对电容进行放电。

3)当上管IGBT关断、下管IGBT开通时,子模块处于切除状态,如状态3所示。当电流sm>0时,电流通过下开关管流出,电流对电容电压无影响,当电流sm<0时,电流通过D2流出,电流对电容电压无影响。

2 功率单元测试装置技术分析

2.1 技术要求

结合功率单元的拓扑结构和工作机制,测试装置应满足的技术要求有[13]:

1)功率单元采用高位自取能供电方式,通过电容器进行供电。在测试时,首先应具备给功率模块电容器进行充、放电的要求,并在此过程中检测电容器及放电电阻之间回路是否正常。其次要能检测出取能电源是否正常。

2)功率单元由单元主控板完成相关控制逻辑,单元主控板需要与上层阀控系统之间进行数据通信,采用的是光纤通信。在测试过程中要能准确的检测出单元主控板与上层阀控系统之间的通信状态。

3)阀控系统进行电容电压排序算法时,需要采集各功率单元的电容电压,该电容电压由单元主控板通过AD采样回路采集,该电压的准确性直接影响到排序算法及保护逻辑,在测试过程中要能准确的判断出单元主控板采集的电容电压值是否准确、采样回路是否正常。

4)功率单元在运行中一旦出现故障,需要及时的从桥臂中旁路掉,在测试过程中需要判断旁路接触器是否正常,单元主控板旁路逻辑是否正确。

5)功率单元的工作状态由IGBT决定,IGBT包括闭锁、开通、关断3种工作状态,在功率单元充电过程中,需要检测闭锁状态下上、下IGBT电压是否平衡,否则会出现直通或单管击穿的风险,在确保IGBT闭锁测试通过后,才能进行IGBT的开关和关断测试[14-15]。

6)装置需具有自检能力,测试前通过自检判断自身电源回路、充放电回路、采样回路、监视系统等是否正常。

7)为简化测试流程、提高测试效率,应提供自动测试和分步测试两种模式。自动测试由装置自动完成各项目测试,分步测试由操作人员手动选择需要进行的测试项。

2.2 设计思路

单元主控板与上层阀控系统通信时,会上报功率单元的运行状态和故障信息。运行状态包含IGBT的解、闭锁状态,旁路接触器返回的状态等,故障信息包含功率单元的通信故障、IGBT驱动故障、取能故障、单元过压、单元欠压等。

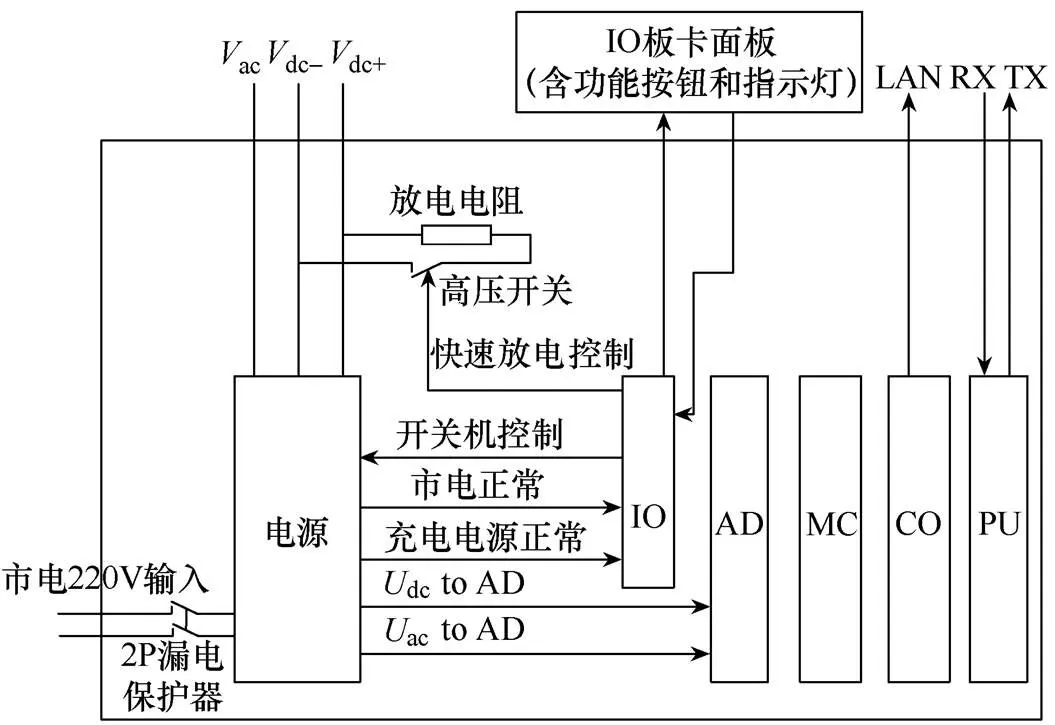

基于实际单元主控板与阀控系统通信协议为前提,以控制器和各功能板卡为基础,集成充电电源、放电回路、测试按钮、液晶显示等功能。

增加可控充电电源板,实现为功率单元充电的功能;增加IO面板,面板上有各功能测试按钮和各项测试结果指示灯;增加高电压隔离采样电路和数码显示电路,分别替代示波器探头和示波器屏幕,用来显示充电回路输出电流、装置输出电压和单元输出电压。

图3为测试装置设计原理框图。

图3 测试装置设计原理框图

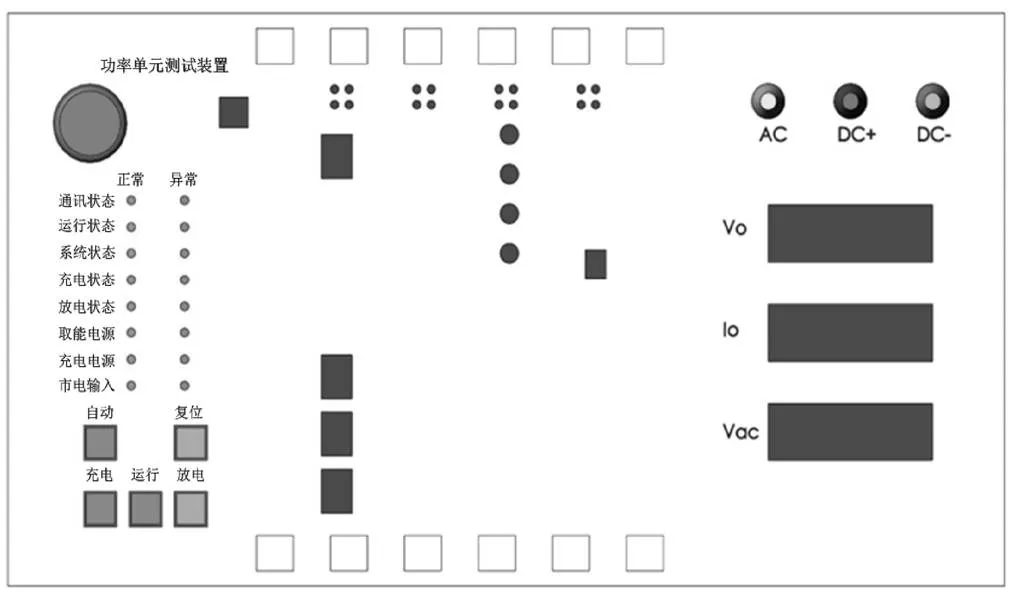

图4为测试装置面板布局图。

图4 测试装置面板布局

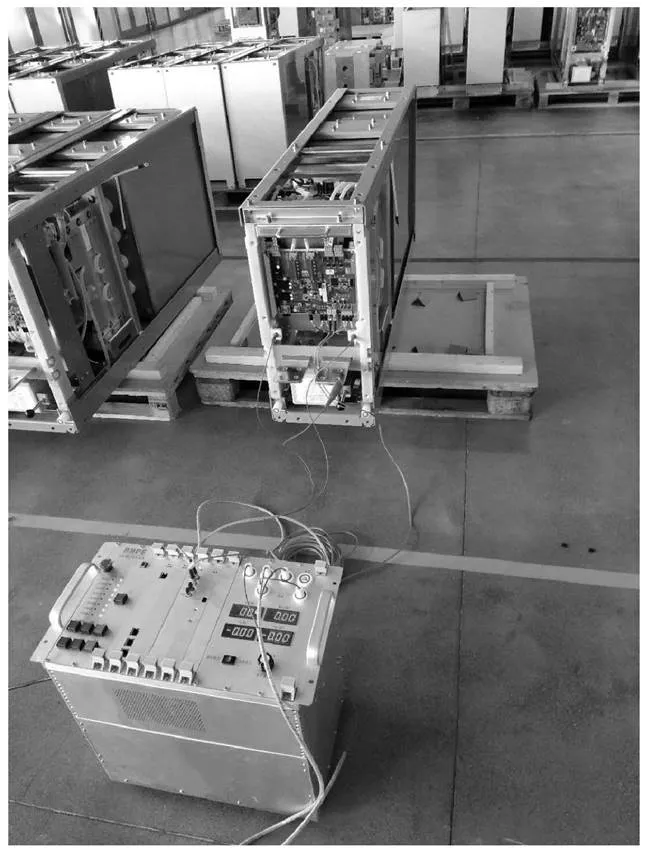

图5为测试装置与功率单元连接实物图。

图5 测试装置与功率单元连接图

装置设计自动测试和分步测试,自动模式下测试装置自动完成各项试验,测试结果通过IO面板上对应指示灯显示。分步模式下,设计各项试验的使能按钮,由操作人员手动选择需要进行的试验项目。前者可快速检测功率单元是否存在问题,提高工作效率,后者可对自动模式下已排查出的功率单元再进行详细测试,以锁定问题来源,便于检修。

2.3 技术方案

1)装置自检

利用测试装置给功率单元充电前,装置首先需要进行自检测试。在不连接功率单元情况下,点击“充电”按钮,装置充电至800V,数码管显示交流输出电压为400V。点击“放电”按钮,利用自身放电回路进行放电,数码管显示交流输出电压为0。

2)充电

测试装置直流输出母线连接功率单元电容正、负极,电压采样线连接交流输出排。点击面板“充电”按钮,测试装置开始对功率单元进行充电,在取能电源正常工作前,单元主控板处于未上电状态,此时测试装置会上报取能电源故障和通信故障。当取能电源正常工作后,单元主控板得电,控制系统开始给单元主控板下发配置命令,配置完成后,单元主控板上报配置完成,并在收到复位命令后,清除相应故障信息。待功率单元充电至预定电压值时,充电完成,充电阶段结束。等待进入下一测试项目。

在充电过程中需要做以下测试:充电时间判断,用以判断充电回路是否正常,当充电过慢时系统报“充电故障”;单元闭锁状态判断,在闭锁状态下上、下IGBT电压应基本一致,当检测出单元交流输出排电压与电容电压的一半偏差过大时,系统报“闭锁状态异常”;单元采样数据误差判断,当单元主控板上传的电容电压与测试装置输出的直流母线电压偏差过大时,系统报“单元电压采样异常”。功率单元在配置完成后,充电过程中如果报出故障信息,系统会上报“功率单元异常”。在上述故障时,测试装置停止充电并通过内置放电电阻快速给电容器放电,同时面板上的“充电异常”、“系统异常”指示灯被点亮。如果充电过程均正常,“充电正常”、“系统正常”指示灯被点亮。

3)运行

在功率单元充电完成后,点击面板“运行”按钮,系统开始进入发波逻辑。系统按照一定的工频、开关频率和调制度生成上、下管的脉冲信号。

按照2.2功率单元的工作机制描述,当系统下发IGBT上管开通信号时,在下个控制周期检测出单元输出电压等于电容电压,IGBT上管开通正常,反之异常;当系统下发IGBT下管开通信号时,在一下控制周期检测出单元输出电压为零,IGBT下管开通正常,反之异常。当上下IGBT测试都通过后,装置面板上“运行正常”、“系统正常”指示灯被点亮,反之“运行异常”、“系统异常”指示灯被点亮。

4)放电

点击面板“放电”按钮,开始进行放电测试逻辑。测试装置放电有两种:①通过功率单元电容器并联的放电电阻进行放电,称为慢放;②通过测试装置内置放电电阻进行放电,称为快放。在系统没有故障时,首先采用慢放的方式进行放电,同时利用功率单元采集到的电容电压值进行放电曲线RC时间常数计算,当计算出的RC时间常数与理论值相符时,装置面板上“放电正常”、“系统正常”指示灯被点亮。当电压跌落到设定的阈值,或RC时间常数异常时直接切换到快放。

5)旁路

针对有旁路接触器的功率单元,检修时需要利用测试装置对旁路接触器进行测试,利用装置测试旁路功能的简化逻辑为:当功率单元出现故障时,单元主控板上报该故障信息和旁路请求,测试装置接收到旁路请求后下发旁路命令,单元主控板收到旁路命令后给旁路触发板下发旁路命令,延迟一定时间后,检测旁路接触器返回触点状态,以判断旁路是否成功,并上报测试装置旁路结果。

6)自动测试

点击装置面板“自动测试”按钮,装置开始按照上述分步测试的流程自动完成各项测试,不需要操作人员手动干预。

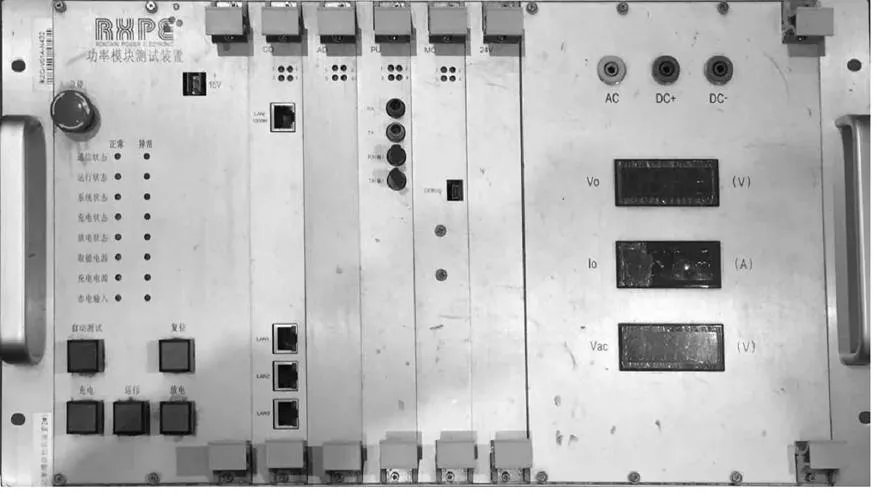

按照上述方案设计的测试装置实物图如图6所示。

图6 测试装置实物图

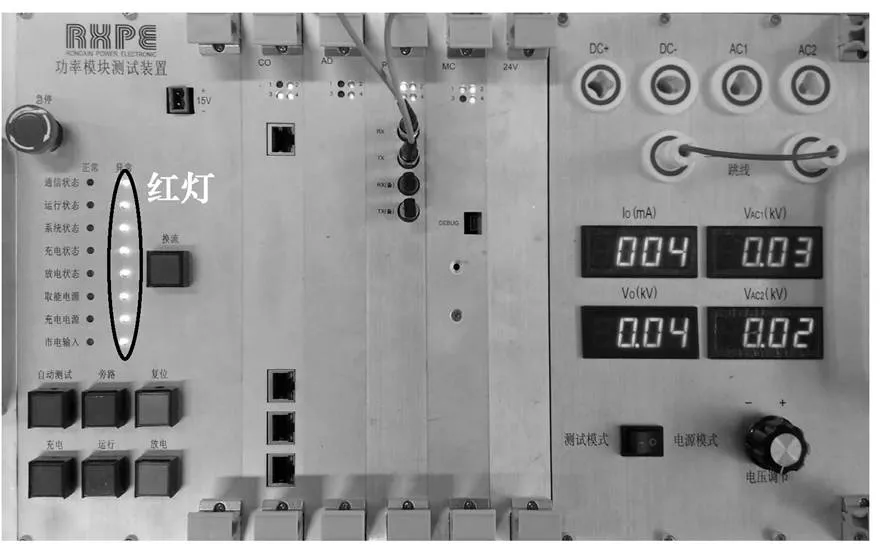

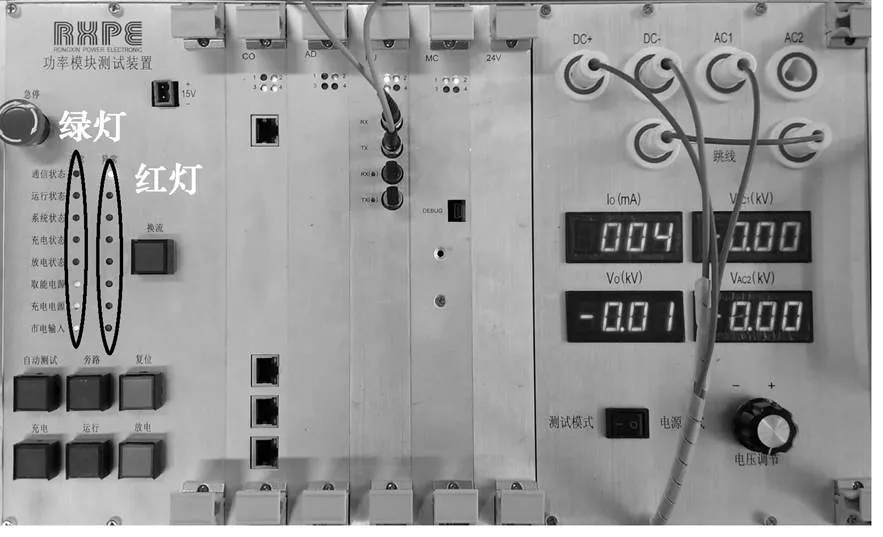

图7为测试装置刚开机时实物图,开机时所有功能处于锁止状态,面板LED红灯全亮。

图7 测试装置开机实物图

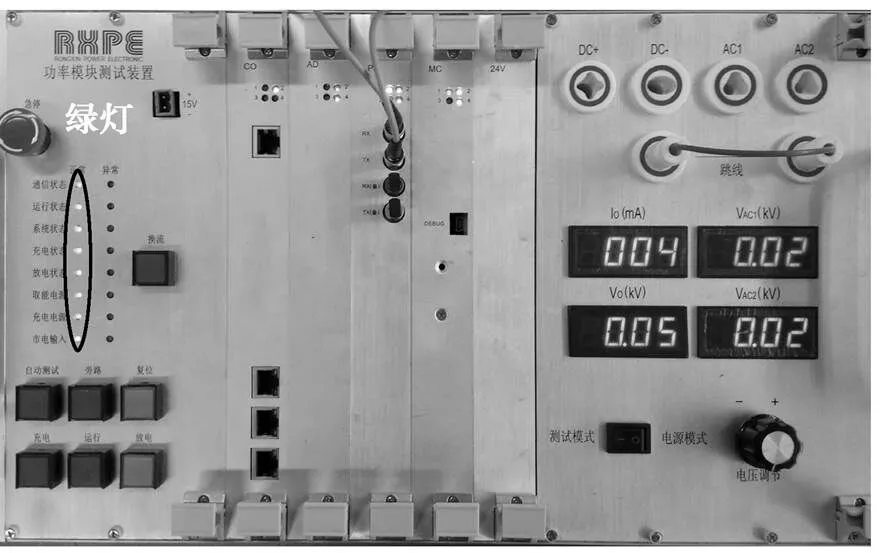

图8为测试装置自检通过后实物图,自检通过后所有测试项的红灯和绿灯均灭,其中通信状态红灯亮是因为此时测试装置尚未给功率单元充电,功率单元主控板未达到需要的工作电压,所以单元与测试装置之间的通信处于中断的状态。待通信建立后,通信状态红灯灭,绿灯亮。

图8 测试装置自检通过后实物图

图9中,测试装置面板左侧所有LED绿灯亮,表示自动测试通过。

图9 测试装置自动测试通过后实物图

在南澳多端、云南鲁西背靠背等直流输电工程中,该测试装置得到了多次实际应用,测试过程简单,测试结果准确,具有很高的实用价值。

3 结论

本文先分析了MMC-HVDC的拓扑结构和功率单元工作机制,在此基础上提出了一种基于自动测试和分步测试为一体的测试方案,并详细描述了该方案下各项测试功能的具体实现方法。相比传统功率单元检修方案,该方案极大地简化了检修过程,提高了检修的效率,具有很高的实用价值。

[1] 杨柳, 黎小林, 许树楷, 等. 南澳多端柔性直流输电示范工程系统集成设计方案[J]. 南方电网技术, 2015, 9(1): 63-67.

[2] 李亚男, 蒋维勇, 余世峰, 等. 舟山多端柔性直流输电工程系统设计[J]. 高电压技术, 2014, 40(8): 2490-2496.

[3] 屠卿瑞, 徐政, 姚为正. 模块化多电平换流器型直流输电电平数选择研究[J]. 电力系统保护与控制, 2010, 38(20): 33-38, 44.

[4] 丁冠军, 汤广福, 丁明, 等. 新型多电平电压源换流器模块的拓扑机制与调制策略[J]. 中国电机工程学报, 2009, 29(36): 1-8.

[5] 喻锋, 王西田, 林卫星, 等. 一种快速的模块化多电平换流器电压均衡控制策略[J]. 中国电机工程学报, 2015, 35(4): 929-934.

[6] 何智鹏, 许建中, 苑宾, 等. 采用质因子分解法与希尔排序算法的MMC电容均压策略[J]. 中国电机工程学报, 2015, 35(12): 2980-2988.

[7] 赵成勇, 陈晓芳, 曹春刚, 等. 模块化多电平换流器HVDC直流侧故障控制保护策略[J]. 电力系统自动化, 2011, 35(23): 82-87.

[8] 谢志德, 杨明发. 基于混合旁路MMC-HVDC直流故障隔离技术研究[J]. 电气技术, 2017, 18(11): 39-43.

[9] 徐政, 等. 柔性直流输电系统[M]. 北京: 机械工业出版社, 2013.

[10] 邓旭, 王东举, 沈扬, 等. 舟山多端柔性直流输电工程换流站内部暂态过电压[J]. 电力系统保护与控制, 2013, 41(18): 111-119.

[11] 李永东, 饶建业. 大容量多电平变换器拓扑-现状与进展[J]. 电气技术, 2008, 9(9): 7-12.

[12] 张建坡, 赵成勇, 孙海峰, 等. 模块化多电平换流器改进拓扑结构及其应用[J]. 电工技术学报, 2014, 29(8): 173-179.

[13] 贺之渊. 大功率电力电子组件等效试验方法的研究[D]. 北京: 中国电力科学研究院, 2006.

[14] 刘虹伶, 刘明宇. 一种脉冲变压器隔离的IGBT驱动电路的设计研究[J]. 电气技术, 2017, 18(3): 94-96.

[15] 张成, 胡亮灯. 中高压大功率IGBT驱动器有源箝位技术研究[J]. 电力电子技术, 2017, 51(7): 51-55.

Technical program research on MMC-HVDC power module automatic test device

Chen Jiandong1Chen Tao1Zhang Ban1Lin Huan1Liao Qiyan2

(1. Shantou Power Supply Bureau of Guangdong Power Grid, Shantou, Guangdong 515041; 2. Rongxin Huiko Electric Technology Co., Ltd, Anshan, Liaoning 114051)

In MMC-HVDC systems, traditional test methods of power module are complex and time-consuming, for these questions, this article proposes an improved scheme based on automatic test and step by step test, and illustrats various test functions detailly. The relevant buttons and LED indicators are installed on the device and the corresponding test items are selected through the relevant buttons. The test data are processed by the software system, and the test results are shown directly by the LED indicator light, without external oscilloscope and manual analysis data, the scheme simplifies the power module testing process and improves the testing and maintenance efficiency.

HVDC; power module; maintain; automatic test; step by step test

2018-04-03

陈建东(1966-),男,广东澄海人,硕士研究生,工程师,主要从事变电管理工作。

广东电网有限责任公司科技项目(030500KK52160003)