并条关键参数对棉条质量的影响

蒿培建,邓 盼

(东莞德永佳纺织制衣有限公司,广东东莞 523000)

纤维材料经前道工序的开松、梳理,已制成了连续的条状半成品,即条子,又称生条,但还不能将它直接纺成细纱,因为生条的质量和结构状态离最终成纱的要求还有很大差距,纤维的伸直度和分离度都较差。如生条中大部分纤维还呈屈曲或弯钩状态,并有部分小纤维束存在;而精梳条虽然其纤维的伸直度较好,但条干均匀度较差。若将这些条子直接经粗纱后纺纱,必然影响成纱质量。因此,它们都必须先经过并条工序的加工。在纺纱过程中,并条起承上启下的作用[1]。

经过长期的经验积累,我们发现罗拉中心距、并合根数、牵伸倍数对棉条质量的影响比较大。

1 确定合理罗拉中心距

罗拉中心距必须大于纤维长度,以防扯断纤维。不论如何,整个棉条必须安全地通过牵伸区,而不损失。而如果罗拉中心距大,又会减弱对须条的控制。这就要求跟据纤维长度合理设计罗拉中心距。

以并条机机型为特吕茨勒TD 03为例,精梳棉条纤维长度约28~31mm,据机器说明书应选择主牵伸隔距41mm,后区牵伸隔距51mm。经以往实验得后区牵伸隔距50mm较好,主牵伸隔距则需在41mm附近根据熟条质量选择。

2 确定合理并合根数

根据并合作用原理,增加并合数对改善棉条长片段不匀率有利。但当喂入与输出棉条定量不变时,增加并合数,则意味着牵伸倍数的增大,这将恶化棉条短片段不匀率。所以,并合数的设定必须兼顾长、短片段不匀率[2]。

3 确定合理牵伸倍数

牵伸倍数的设定,应以有利于弯钩纤维伸直为条件[3]。牵伸过程中纤维伸直度对成纱均匀度有直接影响,当纤维伸直度较差时,在牵伸过程中产生的移距偏差较大,易产生粗节、细节及棉结,使成纱条干恶化[4-6]。基于以上分析,设计了如下正交实验。

4 正交实验及分析

4.1 实验方案

在原料、车间温湿度、机台等其他条件不变的情况下,应用正交实验探究罗拉中心距、牵伸倍数及并合根数对棉条棉结、短绒和条干的影响。

4.2 实验原料

原料为新疆棉,品质长度29mm,马克隆值为4.3,短绒率为8.5%。

4.3 纺纱工艺流程

BDT019/2300抓包机→多功能分离装置→两路分棉器→MCM10十仓混棉机→CL-C3清棉机→异色纤维检测器→DFK棉箱→TC-03梳棉机→TD-03预并条→E35条并卷联合机→E75精梳机→TD-03AL并条机→青泽670粗纱机(144锭)→青泽351细纱机(1680锭)→RM338自动络筒机

4.4 因素水平表

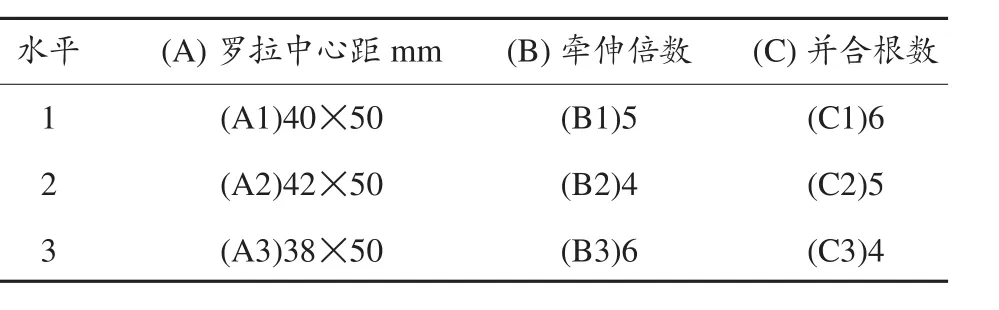

罗拉中心距、牵伸倍数及并合根数各选择3个水平,因素水平表见表1。

表1 因素水平表

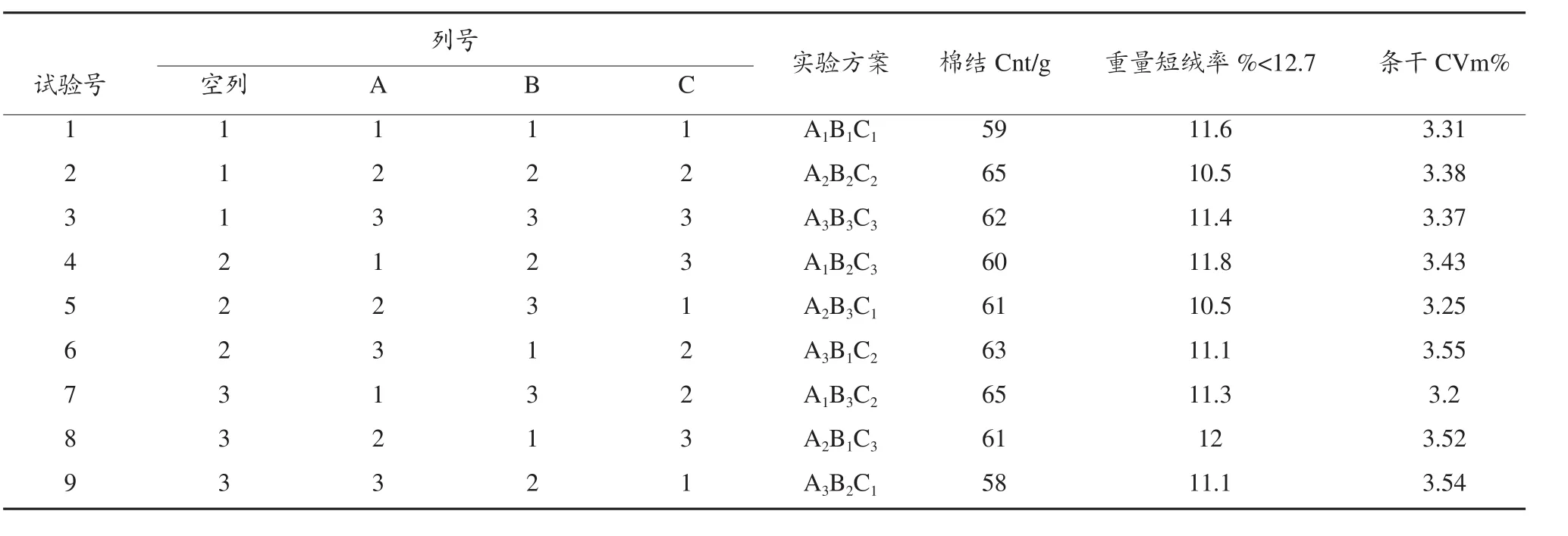

4.5 实验方案与实验结果

测试仪器为Uster AFIS PRO与Uster Tester 4条干仪。实验方案与结果如表2所示。

4.6 实验结果分析

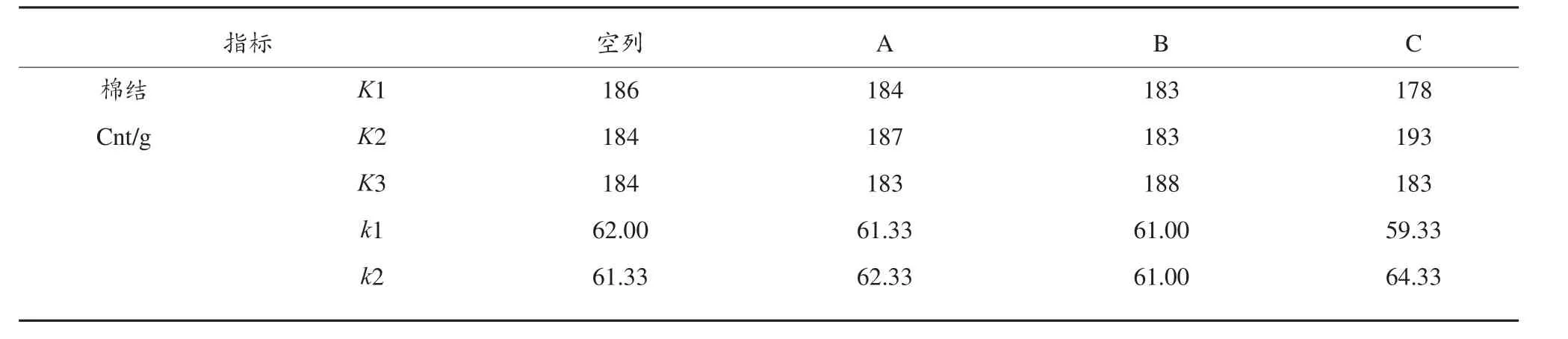

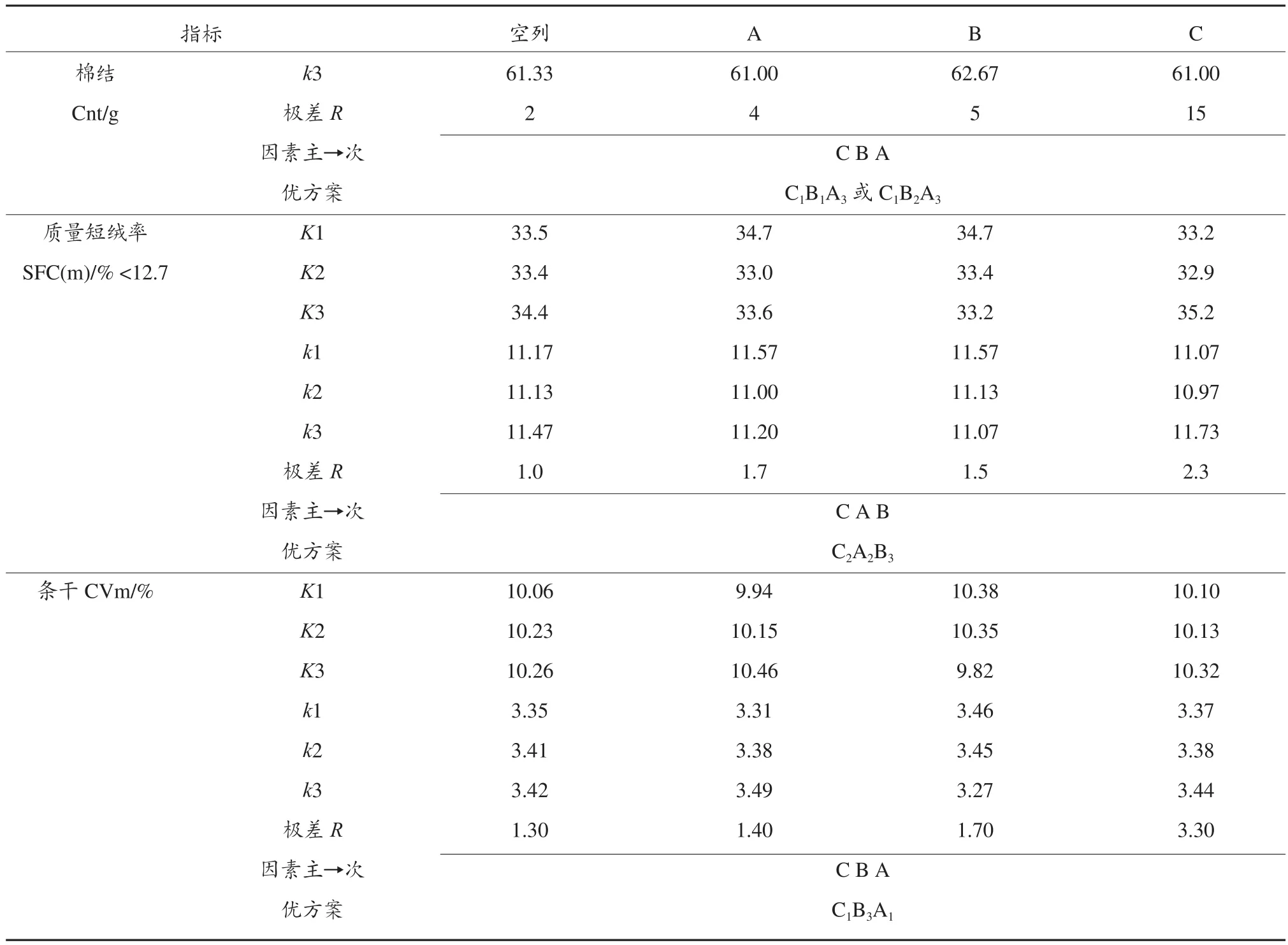

采用综合平衡法分析实验结果,如表3所示。

表2 实验方案与实验结果

表3 实验结果分析

续表3

棉结的影响主次顺序为并合根数>牵伸倍数>罗拉中心距。

短绒的影响主次顺序为并合根数>罗拉中心距>牵伸倍数。

条干的影响主次顺序为并合根数>牵伸倍数>罗拉中心距。

因素A: 对棉结(Cnt/g)取A3较好;对质量短绒率SFC(m)% <12.7取A2较好;对条干CVm%取A1较好;但A2在质量短绒率SFC(m)% <12.7中影响较大,所以选取A2。

因素B: 对棉结(Cnt/g)取B1或B2较好;对质量短绒率SFC(m)% <12.7取B3较好;对条干CVm%取B3较好,综合考虑选取B3。

因素C: 对棉结(Cnt/g)取C1好;对质量短绒率SFC(m)% <12.7取C2好;对条干CVm%取C1好,所以选取C1。

综合上述的分析,优方案为C1B3A2,即并合根数6根,牵伸倍数6倍,罗拉中心距42×50mm。

5 结语

合理控制并合根数对并条质量相当重要[7]。并合根数6根,牵伸倍数6倍,罗拉中心距42mm×50mm有利于弯钩的伸直,短绒、棉结的控制。棉结的影响主次顺序为并合根数>牵伸倍数>罗拉中心距;短绒的影响主次顺序为并合根数>罗拉中心距>牵伸倍数;条干的影响主次顺序为并合根数>牵伸倍数>罗拉中心距。我们应以棉纺技术为基础,应用科学的方法去探究问题,解决问题,将理论与实践相结合,提高产品质量。