高塔喷雾工艺生产洗衣粉节能分析

邓龙辉 戴 殷 卢志敏

(广州市浪奇实业股份有限公司,广东广州,510661)

2017年国内洗衣粉产量达到456.79万吨[1],其中绝大多数均为高塔喷雾工艺生产。高塔喷雾工艺中能耗最大部分是干燥工段,干燥工段能源占比在40%~70%,所以,提高干燥工段的能源利用率可以显著提高整体的能源利用率。

提高干燥热效率可以从以下三方面进行考察:① 提高热风进口温度;② 降低热风出塔温度;③ 提高料浆总固体。以下将对此进行详细讨论。

1 热风进口温度的影响

1.1 热风进口温度对热效率的影响

提高塔内热风的热量密度可以有效提高干燥效率,而提高热风热量密度的有效途径就是提高热风的温度。

洗衣粉浆料的干燥需要热量,该热量通过燃烧燃料产生的烟道气提供。因此,热风的进口温度和热风的气速是影响塔内热量密度的关键因素。提高热风在塔内的速度意味着提供更多的热量,热风在塔内的经典气速是0.6~0.8m/s[2],基本上是一个定量,所以,只有进风口的温度这一变量可以考虑。假定热风出塔温度为110℃,不同热风进口温度对热效率的影响见表1。

从表1可以看出:热风的进口温度越高,热效率越高;但随着热风进口温度越来越高,热效率的提高幅度有所降低。

1.2 热风进口温度对粉体外观的影响

提高热风进口温度涉及到材料耐受能力及粉体高温情况下烤黄、烤焦等问题,故进口温度存在一个合适的范围。从材料角度分析,低碳钢可以承受500℃的高温。从粉体的色泽看,洗衣粉的浆料含有大量的有机物及为提高粉体白度而添加的增白剂,干燥温度过高,会导致粉体白度降低,甚至粉体发黄。在实际操作过程中发现:如果对粉体的白度要求比较高,热风进口温度则不宜超过370℃;如果对粉体的白度要求相对较低,热风进口温度选择超过370℃比较经济。另一方面,由于粉体会黏附在塔壁上,如果热风温度过高,在热风进口区域附近粘附的塔壁粉很容易出现烧焦情况。烧焦的粉体一旦发生脱落,就会污染产品,影响产品质量。虽然可以通过优化热风进口结构,适当降低粘塔壁粉的量,但这种情况不可避免。所以,热风进口温度也不宜过高。

1.3 热风进口温度对表观密度的适应性

不同表观密度的粉体也需要选用不同的热风进口温度,表观密度越大,粉体在塔内停留时间会越短,单位时间内对热量的需求量越高。因此,低于400g/L的表观密度选择低于350℃的热风进口温度比较好,超过400g/L的表观密度选择超过350℃的热风进口温度较合适。

值得注意的是,过高的热风进塔温度会令活性物里面的游离油进入到尾气中,在排放口形成蓝烟现象,造成大气污染,还会对塔的正常运行带来安全隐患。

2 出塔温度对热效率的影响

喷粉塔的热效率η可以根据下述公式[2]进行计算:

其中,Ti为热风入塔温度,单位为K;

T0为塔顶出口温度,单位为K;

T为室温,单位为K。

从上述公式可知,当热风入塔温度和室温一定时,降低热风出塔温度可以提高热效率。降低热风出塔温度主要涉及到塔的设计问题,如:合理布局喷枪充分利用塔内空间,减少不做功离开塔的热风量;采用旋风塔设计,加大热风在塔内的紊流程度。

表1 热风进口温度对热效率的影响

2.1 喷枪布局对热效率的影响

塔平面内均匀布置喷枪,令喷雾面积覆盖整个塔面积,可以充分利用塔内空间、充分利用热量,减少热量无用功损失。塔平面内均匀布置喷枪,可以通过采用长短枪、上下层枪及调整喷枪布置角度的方式实现。采用一般的沿着塔壁布置喷枪的模式,在塔的中心区域由于没有被喷雾覆盖,故存在一个

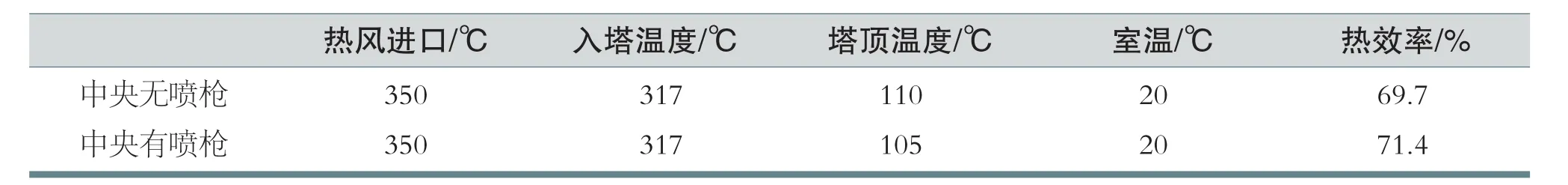

热量通道”,该区域的热量较少被利用。如果在塔中心区域设置一支喷枪,则该喷枪的雾化覆盖区域可以利用这部分热量。增加中心区域的喷枪后可以在原有的操作条件下降低出塔温度,且不影响产品的水分。根据实际测试情况,在塔中心区域增加一支喷枪后,热风出塔温度可以降低3~5℃。设定热风进口温度为350℃,热风入塔区域温度为317℃,室温为20℃,喷枪布置对热效率的影响见表3。

由表2可见,通过增加中央喷枪,热效率可以提高近2个百分点,洗衣粉的产量也可以增加,单位产品的能耗可以进一步降低。

提高热效率的另外一种喷枪的布置方式为上下层枪的布置(表3)。通常情况下,该方式设计两层枪的间距为5m左右,此设计的缺点为下层枪距热风进口的距离较短。由于雾炬在高压的作用下会比较长,下层枪雾炬末端的雾化颗粒离热风进口的距离过短不利于干燥。根据观察:洗衣粉生产操作中雾炬的长度一般在2~3m左右。下层枪位置适当向上层枪靠近,不会产生显著的颗粒碰撞现象。在上层枪位置布置一支向上喷雾的喷枪,可以显著降低出塔温度5~8℃。但这一操作需要严谨计算,因为塔顶区域为收窄设计,风速较大,存在夹带的风险。

由表3可见,双层喷枪比单层喷枪的热效率提高了近3个百分点,是比增加中央喷枪更有效的方法,但对设计的要求更高。

2.2 旋风塔设计对热效率的影响

旋风塔的设计初衷是增加热风在进塔区域的紊流程度,通过令热风在塔内旋转的方式使粉体跟随热风发生旋转,强化了粉体与气流的接触,延长粉体在塔内的停留时间,同时,热风出塔的温度得到降低。所以,旋风塔可以显著提高热效率,达到降低能耗的目的。设定热风进口温度为350℃,热风入塔温度为317℃,室温为20℃,平流塔的塔顶温度为110℃,在同样条件下,旋风塔的塔顶温度理想情况下可以降低至85℃,两种塔对热效率的影响可见表4。

由表4可见,旋风塔的热效率是平流塔的112%,比调整喷枪的布局更有效。

表2 喷枪布置对热效率的影响

表3 喷枪层数对热效率的影响

但值得注意的是,旋风形式会在旋风的中心形成一个低压区域,随着热风在塔内的上升,该区域与周围的压差逐渐减小。旋风模式由于存在离心力,粉体会在离心力的作用下向塔壁运动,故粘壁粉的数量会有所增加。旋风塔在上部应该处于较弱的旋风模式或者是转变成平流模式,否则,由于上部处于喷嘴雾化区,颗粒湿含量高,颗粒粘塔壁的现象则更严重。通过设计优化将上部区域的旋风强度降低可以减小粉体受到的离心力,这样可以将粘壁粉的量降到最低。如果设计不合理,粘壁粉的量会比较大,且粘壁粉在长期高温作用下发黄,发黄的粘壁粉在旋风作用下离开粘附位置,掺杂到基粉中会影响粉的外观。

表4 喷粉塔设计对热效率的影响

3 浆料总固体对热耗的影响

由于提高料浆的总固体减少了需要蒸发的水分,故可以显著提高热效率。但料浆总固体提高会使料浆的流动性显著降低,不利于雾化。为解决料浆流动性差的问题,较直接的解决办法是提高料浆温度。提高料浆的温度虽然改善了料浆的流动性,但本身也降低了热耗。通过添加某些类型的高分子材料也可以改善料浆的流动性。

4 总结

(1) 提高热风进口温度可以提高热效率,但要注意热风进口温度对粉体外观的影响。

(2) 降低出塔温度可以提高热效率,具体实施方式有合理布置喷枪和采用旋风塔的设计。

(3) 提高浆料总固体可以降低热耗,但要注意浆料总固体提高后对浆料流动性的影响。

(4) 综合运用提高进风口温度、降低出塔温度、提高浆料总固体,干燥操作能源消耗可以降低8%~14%。