锅炉远程物联网监测数据采集终端设计

赵 辉

(杭州市特种设备检测研究院,浙江 杭州 310051)

0 引言

锅炉远程物联网监测技术通过现场安装(或利用已有)传感器和采集终端,将锅炉实时数据采集、编码,并远程传输至监测平台;经数据处理、模型运算,实现实时监测。锅炉一旦有异常或者报警,平台会及时发现,通过专家远程诊断;监测人员以电话、短信等形式,向用户发出警示,指导处置。该技术能解决锅炉运行中异常难发现、难诊断及难改进的问题;能形成人机互补,在减少锅炉安全事故的同时,提高锅炉燃烧效率,促进节能减排[1-4]。

数据采集终端安装于锅炉房现场,是锅炉远程物联网监测系统信号采集与传输的转换枢纽,具有采集、远传和现场设置等功能。目前,采集终端的相关在线监测技术及系统设计研究已经展开[5-11]。我国在用工业锅炉炉型众多、品牌繁杂,这给数据采集终端的安装施工带来了很大困难。因此,设计适用于各类炉型、各类品牌锅炉的数据采集终端势在必行。

1 采集终端功能要求

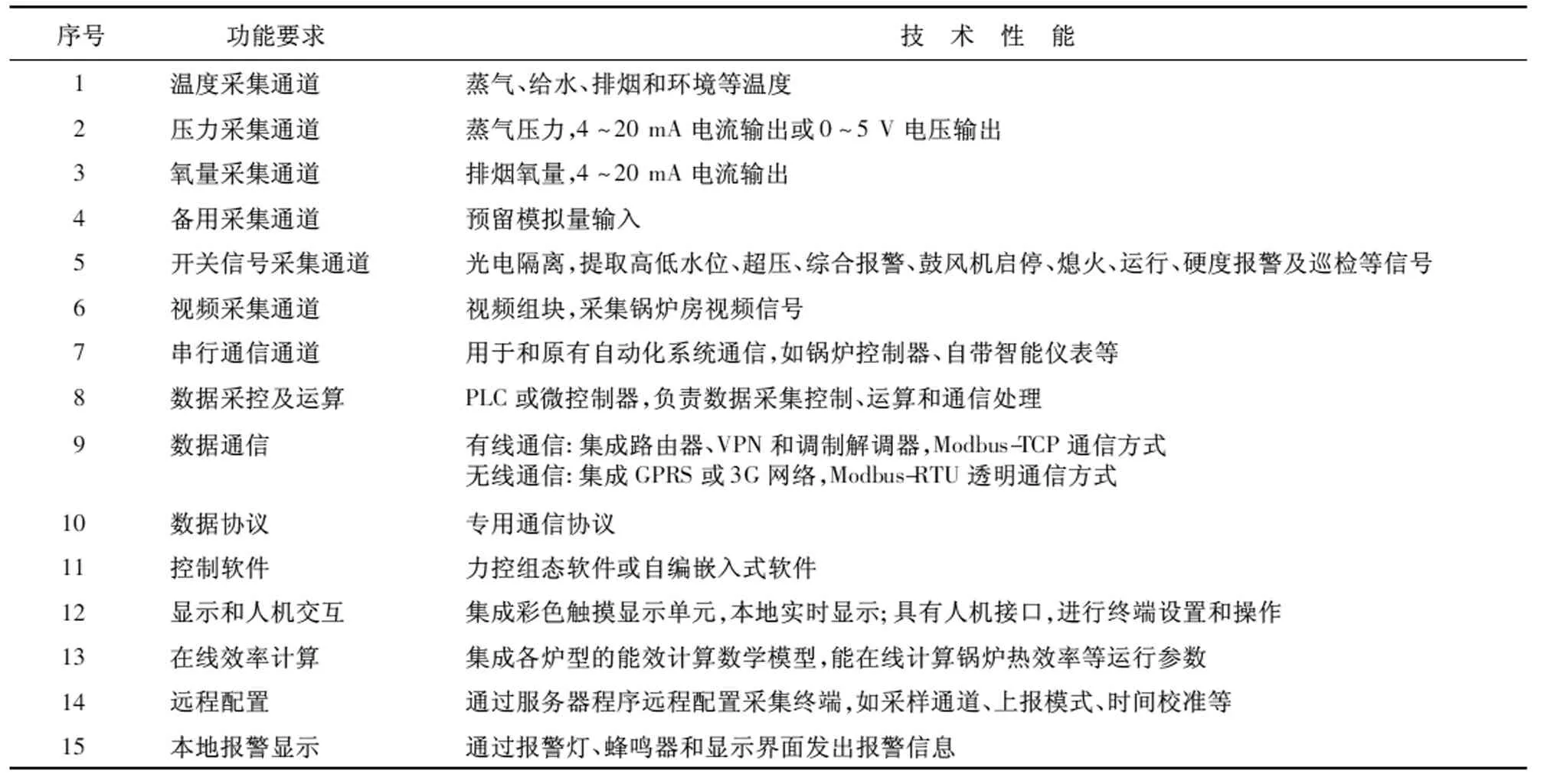

根据锅炉远程物联网监测系统配置要求,数据采集终端要集成以下功能。

①锅炉多物理参数采集、汇总、编码并传输的功能。

②根据测量参数自动计算锅炉效率的功能。

③在设备异常情况下发出报警信息的功能。

④与监测系统远程通信的功能。

⑤可通过系统或现场对终端进行配置的功能。

采集终端功能要求如表1所示。

表1 采集终端功能要求

2 采集终端设计

2.1 可编程逻辑控制器型采集终端

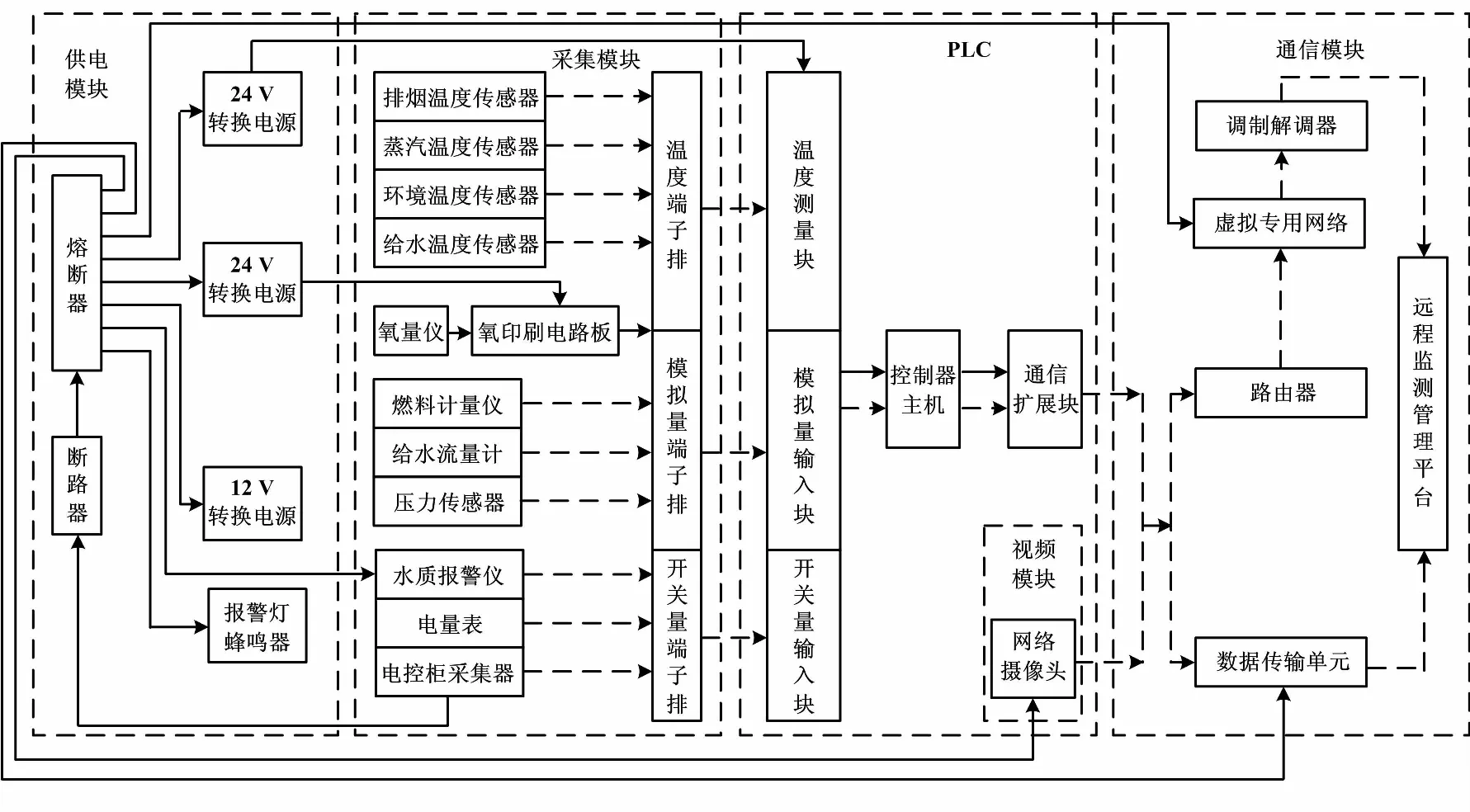

可编程逻辑控制器(programmable logic controller,PLC)型采集终端采用外接传感器结合PLC采集并集成于控制柜内的方案,由采集模块、供电模块、PLC、视频模块和通信模块五部分组成。PLC型采集终端结构如图1所示。

采集组块用于采集开关、模拟和温度信号,由各种型号的传感器、电控柜采集器、计量装置和端子排组成。电控柜采集器用于从锅炉主控制柜内的继电器、接触器及指示灯提取报警、运行等信号;电量表用于获取锅炉及附属设备耗电量信号;水质报警仪用于在线监测锅炉给水硬度并发出超标报警信号。以上信号均为开关信号。压力传感器用于采集锅炉蒸气压力信号,信号为0~5 V电压模拟信号。给水流量计用于采集锅炉给水量信号;燃料计量计用于获取燃料量信号,分为燃煤计量装置和燃油气计量计;氧量传感器用于采集锅炉尾部烟道排烟氧含量信号,由氧化锆探头和PCB板两部分组成;温度传感器为K型热电偶或Pt100热电阻,用于采集锅炉各部位温度信号。以上信号均为4~20 mA电流模拟信号。端子排用来给信号线路和电源线路按要求排序,便于接线。

供电组块用于转换电源及对终端各元器件供电。包括断路器、熔断器、24 V转换电源和12 V转换电源。断路器用作终端总开关;熔断器用于切断故障电路,保护终端安全;转换电源用于将220 V交流电转换为12 V或24 V电源,并向终端各元器件供电。

PLC组块用于对各类信号进行汇总、编码及运算。包括温度测量模块、模拟量输入模块、PLC主机、开关量输入模块和通信扩展模块。温度测量模块预留2组共8路信号采集通道,用于接入温度传感器采集到的模拟信号;模拟量输入模块预留6路信号采集通道,用于接入给水流量计、燃料计量仪、氧量传感器采集的电流模拟信号和压力传感器采集的电压模拟信号;开关量输入模块内置于PLC主机,用于接入锅炉主控柜、电量表和水质报警仪采集的开关信号;PLC主机型号为DVP-28SV11R,内置RS-232/485通信接口和Modbus通信协议,负责对采集的开关量号和模拟信号进行汇总、编码及运算;通信扩展模块内置1个RS-232通信接口、1个标准以太网通信接口、Modbus通信协议,用于与外置的通信组块通信。

图1 PLC型采集终端结构图

视频组块用于采集锅炉房视频信号,由网络摄像头、通信线路和供电组成。网络摄像头用来采集锅炉房视频信号,内置3G卡槽和以太网通信接口,可将视频信号通过有线或无线方式传输到系统管理平台。

通信组块用于信号传输,包括数据传输单元(data transfer unit,DTU)、路由器、虚拟专用网络(virtual private networ,VPN)和调制解调器。DTU通过RS-485通信接口,并由RS-232转RS-485通信接口连接线与可编辑逻辑控制器PLC通信扩展模块的RS-232通信接口相连,采用Modbus-RTU透明通信方式,用于锅炉房无线传输;路由器、VPN和调制解调器由网线与PLC通信扩展模块的以太网通信接口连接,采用Modbus-TCP通信方式,用于锅炉房ADSL宽带的有线传输。

2.2 嵌入型采集终端

嵌入型采集终端采用微控制器构成印制电路板(printed circuit board,PCB)方案,由微控制器、传感器模块、模拟信号采集模块、开关信号采集模块、不间断电源系统(uninterruptible power system,UPS)模块、电源转换模块、基本系统模块、数据存储模块、数据通信模块、显示报警模块、网络传输装置组成。嵌入型采集终端结构如图2所示。

微控制器采用高性能、低功耗、具有先进精简指令系统(reduced instruction set compter,RISC)构架的8位AVR嵌入式单片机ATmega128L-16AU。其内部具备128 KB Flash、4 KB EEPROM、4 KB SRAM、8路10位ADC、53个可编程I/O口、2个可编程串行USART、1路串行外设接口(serial peripheral interface,SPI)、最高工作频率可达16 MHz。

图2 嵌入型采集终端结构图

传感器模块包括安装在锅炉各管道上的温度、压力、流量及氧量等各型传感器。上述传感器将锅炉运行过程中的物理量转换成4~20 mA的电流信号输出。

模拟信号采集模块的输入端与传感器模块相连,包括:基于采样电阻用于转换传感器输出电信号的I/V变换电路,用于除去干扰信号的滤波电路,基于op07和HCNR201芯片、用于隔离并放大采集信号的线性光耦隔离电路。该模块的输出端直接接入微控制器的模数转换器(analog-to-digitol converter,ADC)接口。

开关信号采集模块的输入/输出端分别与锅炉电控柜及微控制器相连,从锅炉电控柜内的继电器、接触器提取开关信号,开关信号经开关信号采集模块内部的光耦隔离电路后接入微控制器的I/O口。

数据存储模块包含SD卡接口电路以及用于存储锅炉监测数据的SD卡。微控制器通过SPI和SD卡座与SD卡通信,以文件的方式将运算处理后的锅炉状态参数存储于SD卡中。大容量的SD卡确保能存储最近12 h内的锅炉实时状态参数,为紧急情况或事故提供真实的数据证明。

数据通信模块包含两路RS-485通信接口电路。一路用于连接网络传输装置,将采集到的锅炉运行状态参数接入Internet,送至远程监测管理中心,网络传输装置的选择根据锅炉房内的网络情况确定,可采用RS-485转Ethernet或者RS-485转GPRS双向数据透明传输装置;另一路RS-485通信接口用于和锅炉主控制器通信,在开放主控制器通信协议的情况下,直接从锅炉主控制器提取运行参数。

显示报警模块包含LED显示电路以及声光报警电路。LED显示电路用于显示各传感器的工作状态、开关信号的采集状态、SD卡的插入状态和读取状态、RS-485接口的通信状态,以及系统电源的工作状态。声光报警电路用于在监测参数超标时向现场司炉人员提供报警信号(采用报警灯结合蜂鸣器的方式)。

基本系统模块包含晶振电路、复位电路,以及用于提供时间标识的实时时钟电路。采用16 MHz的外接晶振使微控制器工作于最高性能的16 MIPS下。采用DS1302芯片和备用电池构成实时时钟电路,为就地存储的锅炉监测参数提供时间标志。

电源转换模块包含用于产生5 V和3.3 V稳定电压的降压稳压电路、滤除供电电压中干扰毛刺和尖峰的去耦电路,以及检测输入电压大小的电压检测电路。电压检测电路采用精密分压电阻将12 V直流输入电压分压后,接入微控制器的ADC。

UPS模块包括带UPS功能的开关电源及铅酸蓄电池。该模块为微控制器系统及传感器模块提供电能,并具备蓄电能力。

2.3 技术性能比较

以上两种终端都具有很强的通用性,适用于各类型、各品牌的工业锅炉。无论锅炉主控制器是否开放通信协议,均能够可靠采集。PLC型数据采集终端虽然模块化设计开发周期短、市场兼容性强、维修方便,但成本高、装置重、PLC控制部分闲置,市场推广难度大。而嵌入型数据采集终端模块化设计,体积小、轻便、便于安装、成本低、性价比高,便于复制推广。两种数据采集终端技术性能比较如表2所示。

表2 两种采集终端技术性能比较

3 DCS数据接入型终端

工业锅炉的运行数据监测采用安装传感器、仪表及数据采集终端的方式来实现。其传感器可独立安装于锅炉上,也可在获得锅炉使用单位和制造单位的授权许可情况下(开放通信协议),部分采用锅炉自身的传感器。但热电锅炉控制系统自动化程度较高,传感器、仪表配置齐全,且设备占地面积大,重新安装传感器和仪表施工工作量大,实现较为困难。因此,本文设计专用DCS数据接入型终端,进行热电锅炉运行数据的采集、转发和传输。

分布式控制系统(distributed control system,DCS)数据接入型终端由专用系统控制器接口卡和GPRS数据通信模块构成。DCS数据接入型采集终端结构如图3所示。接口卡根据电厂DCS不同,由开发商提供。在电厂授权许可情况下,开放通信协议,直接从锅炉主控制器提取运行数据和Modbus地址。由于受商业保护,只提供一些常用信号参数,包括蒸气压力、流量、温度,排烟温度、氧量、给水温度、流量,汽包液位、环境温度等模拟量信号,以及运行信号、送风机运行、引风机运行和异常报警等开关量信号。

图3 DCS数据接入型采集终端结构图

GPRS通信模块采用Modbus-RTU透明通信方式,向锅炉远程监测管理平台无线发送被监测锅炉的实时参数,采用具有工业标准接口及表面组装技术(surface mount technology,SMT)封装形式的SIM900A无线模块来实现。该模块采用工业标准接口,工作频率为GSM/GPRS 900/1 800 MHz,可以实现语音、SMS、数据和传真信息的传输,符合低成本、紧凑尺寸的开发要求。SIM卡通过SIM卡接口电路和GPRS通信模块连接。

4 结束语

数据采集终端是锅炉远程物联网监测系统信号采集与传输的转换枢纽,具有采集、远传和现场设置的功能。本文根据不同功能需求,研发了基于PLC采集并集成于控制柜内方案的PLC型采集终端,以及基于微控制器构成PCB电路板方案的嵌入型采集终端。这2种终端都具有很强的通用性,适用于各类型、各品牌的工业锅炉。目前,这2种终端已在53台工业锅炉上安装,并可靠运行。另外,本文还研发了适用于热电锅炉的DCS数据接入型终端。目前,已有4台热电锅炉DCS数据接入远程监测系统。以上终端的研发可为锅炉安全与节能远程监测、锅炉故障和事故调查提供可靠的数据支撑。