一种大型内置式弹簧阀内漏原因分析及在线整定技术应用

胡友平,周小雄

(中广核工程有限公司调试中心,广东 台山 529200)

某核电站3号机组采用CPR1000技术,高压给水加热器系统(AHP)水侧旁路管线设计有电动旁路阀和弹簧加载阀,其中电动旁路阀还设置电动旁路小阀。机组在100%Pn平台首次进行机组性能试验时,发现汽轮机出力不足,排查发现主给水流量控制系统(ARE)入口温度(220.24 ℃)较AHP出口温度(225.71 ℃)偏低近6 ℃,该问题对机组的安全、经济运行造成了较大影响,需要分析问题的根本原因并进行处理。

1 系统设备介绍

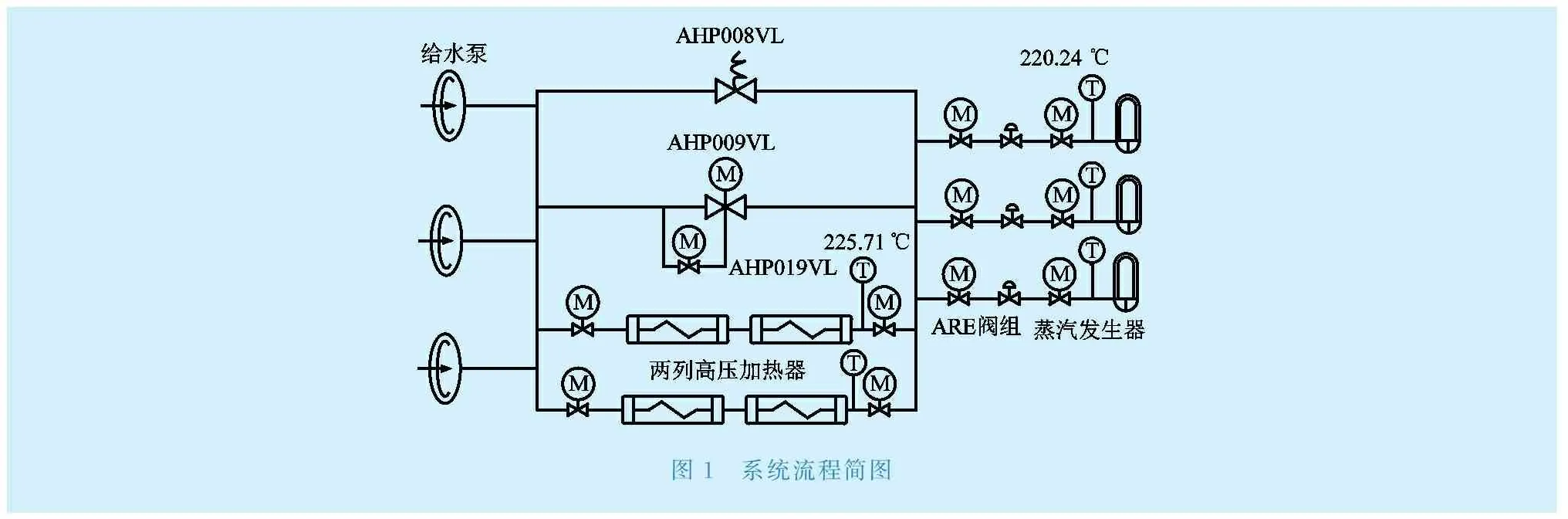

高压给水加热器系统介于电动给水泵系统与主给水流量控制系统之间,利用汽轮机抽汽加热高压给水,保证进入蒸汽发生器的给水温度,系统设置6号和7号两级高压加热器,采用双列布置。其流程简图见图1。

高加罐体由东方锅炉(集团)有限公司供货,每列给水容量各为50%。高压加热器水侧旁路设置闸板式电动隔离门AHP009VL、弹簧加载阀AHP008VL两条管线[1],均按照35%的额定流量设计,当高压给水加热器单侧隔离后,电动旁路阀自动开启,65%的流量通过运行的加热器组,35%的流量通过旁路管线。弹簧加载的旁路阀,用来在电动旁路开启失效后,保证足够给水流向蒸汽发生器。

图1 系统流程简图

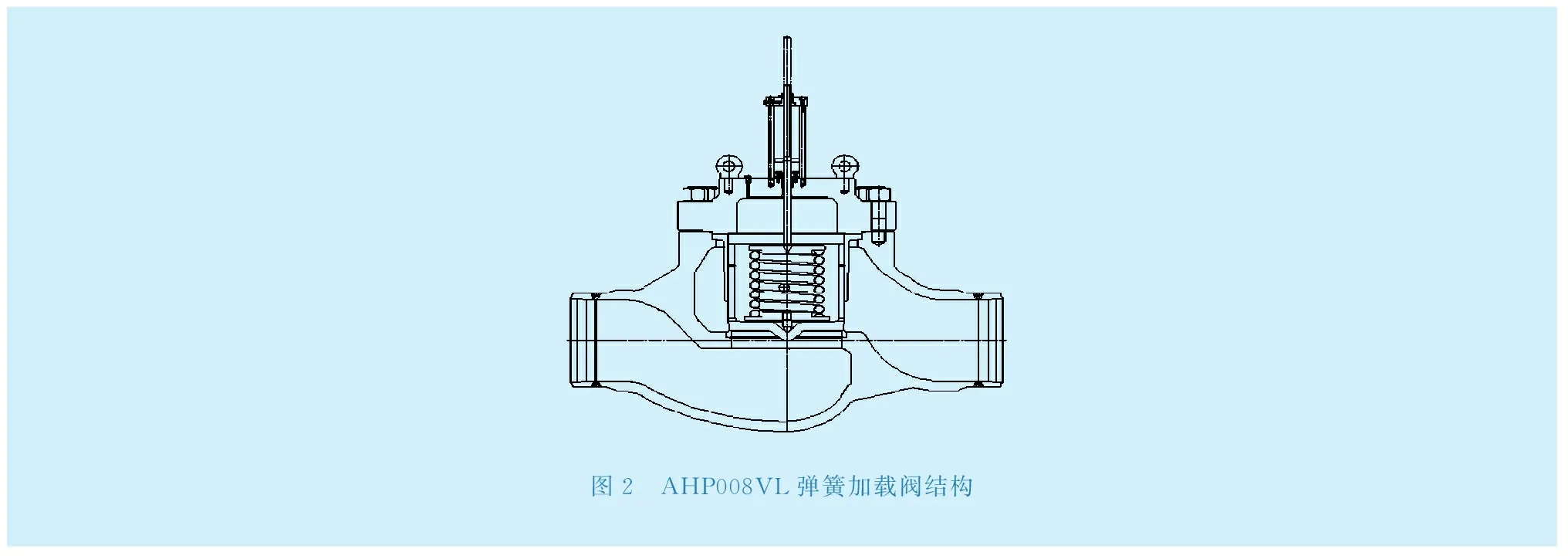

旁路弹簧加载阀是内置式弹簧调节阀,该阀重达4.38 t,长1.94 m,高1.874 m,由威尔厂家整套供货,弹簧阀压力设定值为1.913×105Pa,由厂家根据设计提资在厂内完成整定,现场不需要重新校验,阀门结构见图2。阀门与规格为508 mm×25 mm、材质为WB36CN1的管道对接焊,布置在常规岛厂房6.2 m楼层围栏外侧,悬空于APA给水泵油换热器上方,阀门上、下部有多条管道阻挡,内侧也有仪表管线以及厂房立柱阻挡,若进行阀门整体更换,需切割多处受影响管道,拆除周边风管,且施工工作涉及高空起重、交叉作业、防异物等问题,现场安全质量管控难度很大。

图2 AHP008VL弹簧加载阀结构

2 高加水侧温度偏差原因分析

安全阀动作后根据外部现象很容易判断,动作原因及处理技术成熟[2],但内置弹簧阀由于难于直观观察到是否泄漏,需要根据现场实际进行分析。主给水流量控制系统入口温度较高压给水加热器出口温度存在偏差原因很多,现场经过以下逐步排查后,确认了问题的根本原因。

2.1 仪表测量误差

高压给水加热器每列出口均设计有在线温度计,同时性能试验小组根据数据采集的需要,在现场安装有临时温度测点,这些温度计都校验合格且在有效期,现场两者测量的温度偏差不大,可排除仪表原因导致存在温度偏差。

2.2 保温效果差、热损失大

高压给水加热器出口与给水流量控制系统入口管线较短,现场检查保温符合设计要求,与参考电站的保温设计类似,因此保温效果差的可能性较小,保温疑问可排除。

2.3 高压给水加热器水侧旁路存在内漏

高压给水加热器水侧旁路共有3个阀门,包括旁路电动阀、旁路电动小阀、弹簧旁路阀,对这3个阀门内漏情况进行分析如下。

2.3.1 热力计算分析

假设高压加热器旁路存在内漏,内漏流量为Q1,通过高压加热器的流量为Q2,进入ARE母管的总量为Q,那么存在如下关系:

Q=Q1+Q2

(1)

高压给水加热器旁路泄漏时,对应工质的温度和压力与除氧器一致,其焓值为H1。高加出口工质的焓值为H2,ARE入口混合流体的焓值为H,那么根据能量守恒:

Q*H=Q1*H1+Q2*H2

(2)

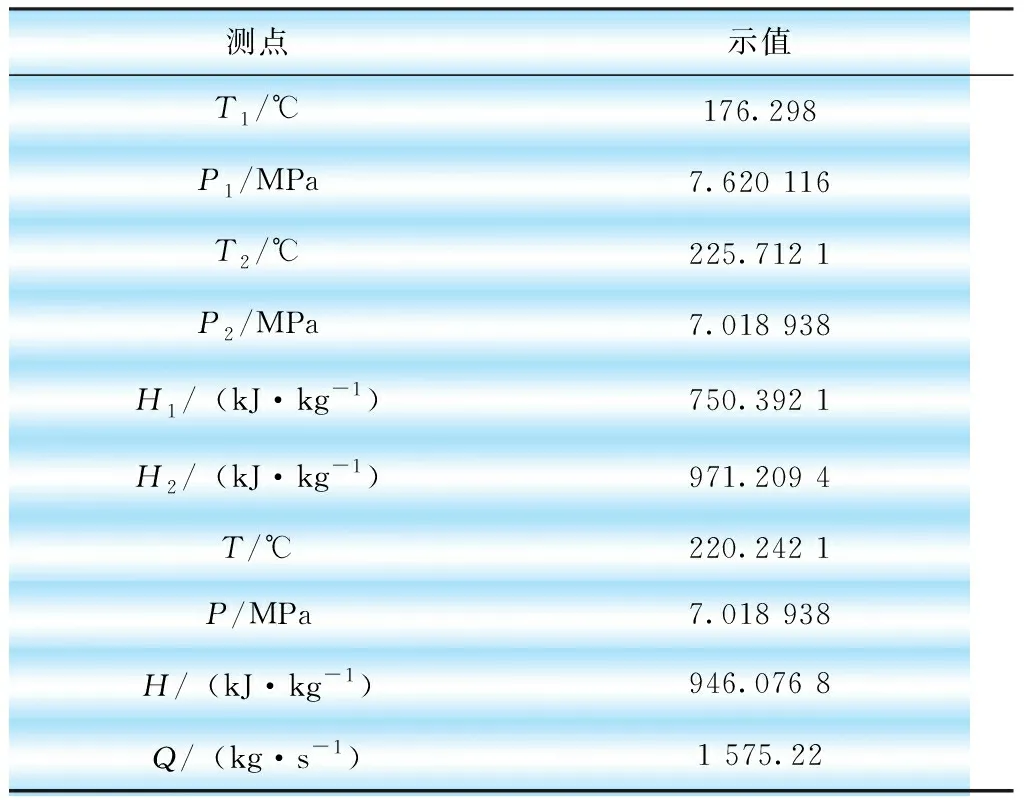

根据性能试验小组测量的数据,带入式(2),如表1所示。

表1 现场性能仪表测量数据

计算可知:高压给水加热器旁路流量占总流量的11.3%,旁路发生内漏。

2.3.2 现场检查

旁路阀的上游介质来自除氧器,满功率运行温度约177 ℃,旁路下游正常情况与高压给水加热器出口温度连通,温度接近,因此若旁路发生泄漏,则阀门中流体一直保持流通,阀体及管线内的温度应与除氧器温度接近,根据此原理对现场进行检查情况如下:电动旁路阀及电动旁路小阀处于全关状态,对阀门盘根、阀后探伤孔金属部分用温枪测量温度约120 ℃,内漏可能较小。对弹簧加载阀,测量阀后探伤口管座位置的温度为170 ℃,与除氧器温度较为接近,因此确定弹簧加载阀内漏。

2.4 根本原因确认

弹簧加载阀压力定值由设计方根据生产厂家提供的高压加热器设备阻力值计算得出,查询厂家给出的单台阻值为0.03 MPa,较同类型机组的0.077 MPa明显偏小,存在厂家提供管阻值错误的可能性,与厂家核算后,确认提资的管阻数据存在偏差,经过重新计算,给出了相关的准确数据:单台高加50%给水流量时,7号高加管侧压降约0.061 MPa,6号高加管侧压降约0.054 4 MPa;单台高加在60%给水流量时,7号高加管侧压降约0.099 1 MPa,6号高加管侧压降约0.088 4 MPa。广东电力设计院根据厂家提供数据,重新计算出弹簧加载阀压力定值应为2.348×105Pa。

3 问题解决方案

旁路弹簧加载阀由威尔阀门厂家供货,厂家技术专家到现场核实后,建议重新采购新阀门进行整阀更换,当时机组处于即将商运阶段,若重新采购阀门,供货时间在12个月以上,现场条件不允许,专项组经过多次讨论后,制定、实施了2步走方案:首先实施弹簧预紧力临时调整方案,确保了机组按期商运;在机组大修期间实施正式处理方案。

3.1 弹簧预紧力临时调整方案

3.1.1 方案的制定

CRR1000机组高压给水加热器布置有旁路弹簧加载阀,其作用是旁路电动阀出现拒开时打开泄压,目前先进的EPR、AP1000机组以及绝大部分火电机组均未设计该路管线,基于以上考虑,项目制定了在原阀门上压缩弹簧、调整压力定值的方案。

3.1.2 弹簧压缩量的理论计算

为确保调整后阀门具有一定的开度裕量,方案确定按照55%额定流量时的压力值2.318 ×105Pa进行调整。

参照3号机的设备图纸,在原设定值1.913×105Pa的时候,弹簧的压缩量为283 mm,将数据带入弹簧力计算公式:F=Kx,可计算弹簧需要进一步压缩量L=283*(2.318-1.913)/1.913=60 mm。

3.1.3 现场改造实施

为了临时调整方案的顺利实施,首先在安装阶段的4号机组4AHP008VL弹簧阀进行最大压缩量试验(最大70 mm),在确认弹簧具有压缩裕量后,利用3号机组100%Pn平台跳堆试验窗口,成功实施了弹簧压缩60 mm的调整工作,后续经过同工况下再次验证,给水温度偏低问题解决,机组性能满足设计要求,机组顺利商运。

3.2 最终解决方案

弹簧预紧力临时调整方案存在弹簧压缩后阀门开度裕量不足问题,为确保寿命期内设备运行稳定可靠,需要制定、实施彻底解决方案。

3.2.1 方案的确定

a. 方案一:阀门的整体更换。存在困难:成本高、工期长;阀门重且现场环境难以完成新旧阀门的吊装;阀连接管道切割后存在管道短缺、焊接裕量难控制和产生异物难清理;阀门更换涉及高空起重、交叉作业,现场安全质量管控难度极大等。

b. 方案二:更换阀芯、弹簧组件。存在困难:厂家技术人员认为单独制造的新阀门组件和旧的阀体可能存在契合度不够的问题,且此阀门较为精密,压力值范围较小,一定程度上可能会影响到阀门定值的准确性。

c. 方案三:更换阀门弹簧组件+在线整定方案。厂家从技术、商业等角度考虑,不提供或没有在线压力校验的方法;目前火电厂安全阀的调整方法成熟、简单[3],但对于内置弹簧阀在线整定在广核集团范围无执行反馈,在国内火电厂中也难以找到借鉴案例。结合现场实际,经过10余次会议专项讨论后,最终创新性地选用了“机组大修期间更换阀门弹簧组件+在线整定方案”,为了确保弹簧组件能顺利安装于原阀体上,在备件采购时对厂家特别提出了更换要求,即原阀门保留阀壳、阀座、阀头、阀头导向件,新的弹簧组件必须在原阀门模具上完成。

3.2.2 阀门弹簧组件+在线整定方案

根据工作需要,按照图3完成现场临时设备的安装,以解决存在的观察、稳压、水源等问题。

a. 更换阀门弹簧组件,阀门解体后进行密封性检查,必要时进行研磨处理[4]。

b. 将弹簧加载阀3AHP008VL阀前探伤孔磨开,在前探伤孔处焊接管座和接管,上面安装一块高精度压力表用于观测系统压力;接管上连接临时软管用于排气、稳压和辅助观察。

c. 弹簧加载阀后探伤孔磨开,用于使用内窥镜观察阀门的动作、泄漏情况以及阀体残水排放(接细软管,通过虹吸原理排放),定值调整试验开始前排空阀后残留积水。

d. 确定了验收标准为整定值误差范围为(0±0.1)×105Pa,即合格范围为(2.348~2.448)×105Pa。

e. 现场就近选择合适的厂用水源(3SER203VD),与阀前隔离区域内的疏水阀(3AHP134/135VL)用规格为D25 mm、材质为20G管道进行连接,作为系统注水、升压水源。定值调整系统流程示意图见图3。

f. 在弹簧加载阀前建立隔离区,通过外接水源,按照常规安全阀整定方法,进行隔离系统注水、升压,升压阶段完成隔离边界严密性检查,若边界阀门存在泄漏,需要进行处理后再进行后续工作。

g. 当观察到压力表显示明显下降、辅助观察用软管水位下降、阀后观察到有水流出,则确认弹簧阀动作,若阀门动作压力在(2.348~2.448) ×105Pa范围内,则压力定值调整合格;若不在合格范围内,则排空阀后管道、阀体内残水后,对压力定值进行微调整,重新进行打压、验证工作,直至压力定值调整满足要求。

图3 阀门临时安装设备简图

3.2.3 现场实施步骤

a. 办理相关工作票,完成弹簧加载阀弹簧组件更换、阀门回装、弹簧整定压力定值初调、打压用水管线连接等工作。

b. 建立隔离区域,将高压给水加热系统与相连接系统进行隔离。

c. 开启SER注水阀3SER203VD、3AHP134/135VL对阀前系统管线进行充水、排气,管线上排气阀门排气结束后关闭,临时阀001VL/002VL维持打开。

d. 当弹簧阀前管线充水完毕,观察10 min左右进行系统密封检查,若压力表读数、软管水位无明显变化,则继续进行后续操作。

e. 当002VL后透明塑料软管有液位显示后,缓慢调整注水阀3SER203VD至50%左右开度进行管线升压;当压力表读数为2.0×105Pa时,调整注水阀至20%左右开度缓慢升压;压力表读数接近设定值2.348×105Pa,关小注水阀缓慢提高压力0.1×105Pa,观察压力表压力、软管水位变化。

f. 当压力表读数明显下降、内窥镜观察阀后漏水、软管水位突降,则弹簧加载阀动作,确认压力定值是否合格。本项目首次升压至2.333×105Pa时弹簧加载阀动作,结果不合格。

g. 根据F=Kx公式计算出继续压缩量L=264*(2.348-2.333)/2.348=1.7 mm,现场完成弹簧阀定值微调整。

h. 排空阀后残水后,重新进行c~f步骤,再次验证阀门动作值为2.356 8×105Pa,在(2.348~2.448)×105Pa合格范围内,结果合格。

i. 弹簧加载阀定值调整工作结束后系统排水,并完成正式管道的恢复。

3.2.4 实施效果

3AHP008VL弹簧加载阀弹簧组件+在线整定方案现场付诸实施后,在100%Pn工况下验证,高压给水加热器出口温度与ARE入口温度偏差1.9 ℃,机组出力满足设计要求。

4 结束语

目前国内电厂中对安全阀(外置弹簧阀)的在线校验技术成熟[5],但内置弹簧类阀门定值在线整定一直是发电厂的一个技术盲点,本项目的成功实施,为后续此类问题解决开辟了道路,提供了经验。另外,在核电机组长期运行定检中,对于无法离线拆检的大型阀门,该项目方法具有潜在的推广性。