低温蒸气干燥工艺在东滩煤矿中的应用

张洪安, 于 波

(兖州煤业股份有限公司东滩煤矿选煤厂, 山东 邹城 273500)

1 实施背景

煤泥是原煤经过洗选后粒度在0.5 mm以下的一种副产品。通常煤泥产量为入洗原煤量的15%~30%,经过压滤的煤泥水分一般为25%~30%左右,热值一般较低,直接使用或销售均会影响其价值和效益。

经过干燥,煤泥热值可大大提高,再通过配煤掺入其他产品中,其经济效益会得到大幅提升,因而近年来煤泥干燥技术得到广泛重视与发展。但由于多方面原因,大部分的煤泥没有得到很好的利用。

经过干燥的煤泥热值提高、水分降低,不仅价值提高,相应的销售通道的选择性、市场适应性也大大拓宽,其市场前景十分明朗。

东滩煤矿年产煤泥60余万t,水分约为25~27%,灰分约40%~45%,发热量约2 800~3 200 kcal。目前东滩煤矿的煤泥主要有两个利用途径:一是销售给电厂发电(约130~150元/t);二是廉价销售给当地客户(约260元/t)进行民用散烧等,既污染了环境,又造成了资源浪费。

不经干燥的煤泥,很难掺入混煤销售,若想解决这一问题,通过煤泥干燥降低煤泥水分、提高煤泥热值是唯一解决方向。

2 低温蒸汽干燥技术应用

东滩电厂通过原东滩煤矿20 t锅炉房向东滩矿工广及家属区供热,去家属区管路自压滤车间大门处通过,距项目拟建场地50 m,有余热蒸汽(富余量:>20 t/h,温度 200 ℃、压力 0.25~0.4 MPa)可以利用。基于这一条件,从技术、经济、环保等方面进行综合方案对比,为东滩煤矿煤泥干燥项目提出合理的技术改造方案。

2.1 近三年煤泥产量销售情况

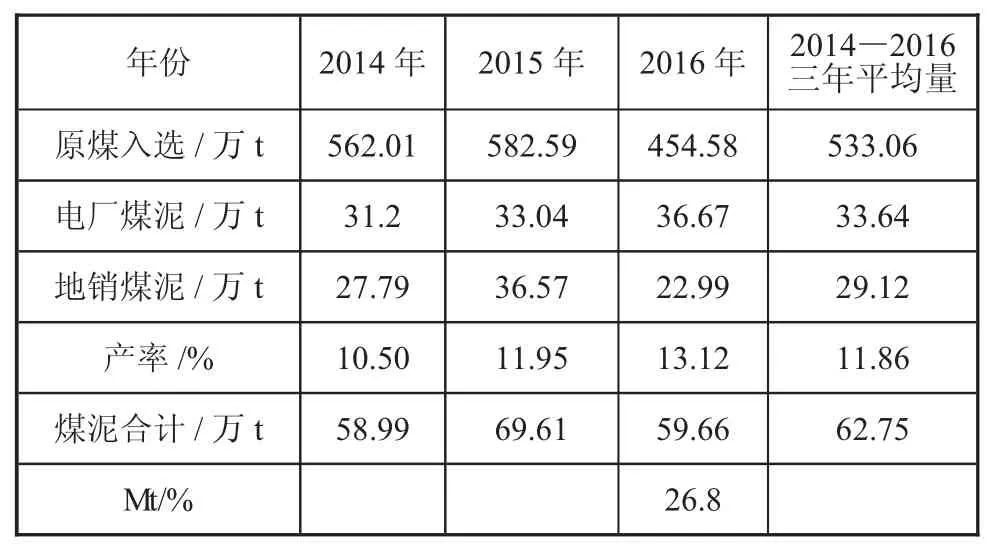

东滩煤矿近三年的煤泥产销量详见表1。

表1 近三年煤泥产量销售统计表

从上表可以看出,东滩煤矿三年平均煤泥产量62.75万t,电厂使用煤泥量33.64万t,地销煤泥量29.12 万 t。

2.2 未来煤泥产量预期

煤泥产量与原煤入洗量及煤质有关,入洗量越高则煤泥产量越高,原煤中细粒煤含量越高则煤泥产量越高。

东滩煤矿位于兖州煤田中部的东面,1979年开始兴建,1989年12月投产,矿井原设计能力为400万t/年。为了适应市场需要和集团公司可持续发展的要求,先后对提升系统进行了全面技术改造,2015年核定生产能力750万t/年。

东滩煤矿的主采煤层为3层,平均厚度为8.41 m。截至2013年12月31日,估计主采煤层的已探明及推定储量约为4.296亿t。

东滩煤矿资源保有量较大,未来较长时间内仍维持在高产稳产水平上,在现有洗选工艺条件下,煤泥产量能够维持较为稳定的状态,且电厂装机容量不变,年耗煤泥量较为稳定,预期未来能够维持约30万t/年的煤泥用于干燥。

2.3 干燥能力确定

根据以上分析,可能的煤泥干燥量为(27.8~37万t/年),平均为29.12万t/年,不均衡系数达1.33。

综合考虑煤泥量变化趋势、干燥装置的适应性、工作制度等因素,确定干燥系统能力为30万t/年。

因此,煤泥干燥系统建设总规模定为0.30 Mt/年。

2.4 低温蒸气干燥工艺

该工艺利用电厂蒸汽的汽化潜热加热并干燥煤泥。电厂蒸汽通过蒸汽回转干燥机,或空心浆叶干燥机(或流化床)与煤泥间接接触,蒸发掉煤泥中的水分,获得干煤泥产品。干燥处理后煤泥水分可降至13%~15%,煤泥成小球状,与高温烟气技术烘干后的产品基本一致。

煤泥低温蒸汽回转干燥技术是一种新型环保干燥工艺,与传统的工艺相比其最大的特点是“以蒸汽为干燥热源”,干燥过程中只涉及物理干燥和机械挤压。生产过程不再产生固体废弃物的排放,避免对环境的二次污染。蒸汽凝结水可以收集供热实现循环利用,实现零排放。

2.5 直管固定式蒸汽回转干燥机

直管固定式蒸汽回转干燥机是一种应用较为广泛的设备,换热管全部为直管,按照一定的间距布置在圆周方向,换热管内走饱和水蒸汽、管外走物料,二者之间通过换热管壁进行间接换热,使煤泥内的水分蒸发,从而达到干燥的目的。

经计算,要满足东滩煤矿0.3 Mt/年的煤泥干燥能力需求,需要安装2台直径3 m、长30 m的直管回转干燥机,厂房占地40 m×16 m,项目总投资2 022.56万元。

2.6 干燥工艺流程

压滤车间生产的煤泥,经过631刮板机输送,先进入刮板机下方煤泥缓冲仓,煤泥缓冲仓满仓后,由刮板机带入632可移动胶带输送机落地外销或进入电厂使用;落地的未干燥煤泥通过装载机装入装载机上料用煤泥缓冲料斗、刮板机下煤泥缓冲料斗内的煤泥经给料机给料入上料胶带输送机转载至干燥车间,进入分配胶带输送机,分别给入两台双轴搅拌机破碎,之后进入干燥机干燥,干燥后的产品经干燥机尾部集料胶带输送机集料,入上仓胶带输送机转载至干煤泥缓冲仓暂存。产品煤泥仓下通过5台螺旋定量给入仓下落地胶带输送机转载,可通过分别控制217、212胶带输送机上方安装的卸料器配煤装火车或转载至堆取料机落地装汽车外销,又或者通过大煤场内设置的卸料点落地暂存,然后通过装载机装入高硫煤配料胶带输送机配煤装火车外运。

加热煤泥用的蒸汽经过干燥机释放汽化潜热后凝结为为80℃左右的热水,凝结水经凝结水回收系统汇入不锈钢凝结水箱,由凝结水返电厂水泵返回电厂疏水箱复用。

干燥机内煤泥干燥蒸发的水气由引风机抽出(挟湿气流),进入喷淋塔降尘冷凝,产生的冷凝水进入集水池,集水池溢流自流入压滤车间返水池,作为选煤中心洗选循环水复用,底部含细颗粒煤泥污水经排污泵打入压滤机搅拌桶处理。

3 实际应用效果

通过该技术的推广应用,有效降低了湿煤泥产品在运输过程中及使用过程中对于环境的污染问题,改善了环境,具有显著经济和社会效益。

通过电厂低温蒸汽对湿煤泥进行干燥,将干燥后的煤泥均质掺配到电煤及混煤中,可有效提高湿煤泥产品的利用率,减少低质煤对于环境的不良影响,并可显著提高煤炭企业的经济效益。

仅2017年6—12月份就干燥煤泥100 050 t。按照湿煤泥水份29%,235元/t;干燥后煤泥水分为15.8%,同期混煤580元/t计算,成本(蒸汽费=0.13蒸吨/吨湿煤泥×260元/蒸吨=33.80元/吨湿煤泥;电费=6.0 kWh/吨湿煤泥×1元/kWh=6元/吨湿煤泥;修理费=1.58元/吨湿煤泥;折旧费=5.25元/吨湿煤泥;职工薪酬=4.27元/吨湿煤泥;铲车上料费用=1.23元/吨湿煤泥;其他费用(含管理费)=2.67元/吨湿煤泥)共计54.8元/吨湿煤泥。

新增利润 =100 050×(580×0.868-235-54.8)=21 374 682元。

该项目于2017年6月份开始试运行生产,至2017年底创收2100余万元,其经济增长效益显著。

4 结语

该项目的推广与应用,有效降低了湿煤泥产品在运输过程中及使用过程中对于环境的污染问题,具有显著经济和社会效益。该干燥工艺的实施,为其他同类型选煤厂的技术改造提供了借鉴。